常压碱溶法提取软锰矿酸浸渣中的硅*

2012-11-14粟海锋文衍宣赖旺坤

陈 超,韦 萍,粟海锋,文衍宣,赖旺坤,黄 静,羊 丹

(广西大学化学化工学院,广西南宁530004)

环境·健康·安全

常压碱溶法提取软锰矿酸浸渣中的硅*

陈 超,韦 萍,粟海锋,文衍宣,赖旺坤,黄 静,羊 丹

(广西大学化学化工学院,广西南宁530004)

软锰矿经还原焙烧酸浸提取锰后,渣中二氧化硅质量分数超过60%,而且其他杂质较少,是较好的含硅原料。采用在常压下用氢氧化钠溶液浸出软锰矿酸浸渣中硅的工艺,通过正交实验和单因素实验,考察了反应温度、反应时间、氢氧化钠浓度和液固比等因素对硅浸出率的影响,并对浸出机理进行了探讨。结果表明:影响硅浸出率的主要因素依次为反应温度、液固比、反应时间和氢氧化钠浓度。当反应温度为120℃、液固比(溶液体积与软锰矿酸浸渣质量比,mL/g)为2∶1、反应时间为5.5 h、氢氧化钠浓度为20 mol/L时,硅的浸出率达到70.9%。

软锰矿酸浸渣;二氧化硅;氢氧化钠

软锰矿酸浸渣是企业使用软锰矿加工提炼锰系产品所排放的固体废弃物。软锰矿经还原焙烧酸浸提取锰后,渣中SiO2质量分数超过60%,而且其他杂质较少,是较好的含硅原料。目前,对含硅矿物提硅的方法主要有碳酸钠碱熔法[1]、氢氧化钠碱熔法[2-3]和碱溶法[4-6]。 前两种方法是将含硅矿物与碳酸钠或氢氧化钠混合,在高温下(900℃左右)煅烧后经液相浸出硅,具有硅溶出率相对较高的优点,但也存在着能耗高、设备腐蚀严重等弊端。为此,笔者以软锰矿酸浸渣为原料,在常压下通过降低液固比、提高氢氧化钠浓度和反应温度等方法来改进碱溶法,并采用正交实验和单因素实验对碱溶工艺进行优化,将矿渣中的硅以硅酸钠的形式转移到溶液中。浸出液可作为生产硅系列产品如五水偏硅酸钠、白炭黑和分子筛等高附加值产品的中间体。

1 实验部分

1.1 原料

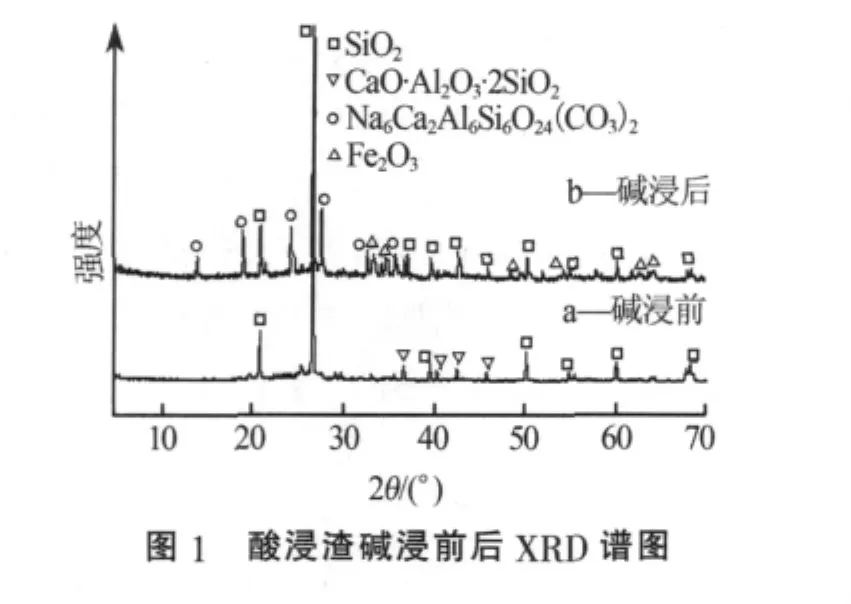

实验所用软锰矿取自广西某锰矿,经还原焙烧酸浸得矿渣,矿渣主要化学成分:w(SiO2)=63.30%,w (Al2O3)=6.03% ,w (Fe)=3.35% ,w (Mn)=2.16% ,w(MnO2)=1.78%,w(CaO)=1.48%,w(MgO)=0.26%。矿渣粉碎并研磨至粒度小于450 μm。图1是软锰矿酸浸渣碱浸前后XRD谱图。矿物学分析表明,酸浸渣主要成分是SiO2,此外,还含有钙斜长石(CaO·Al2O3·2SiO2)和Fe2O3等物质。实验所用氢氧化钠是分析纯试剂。

1.2 实验方法

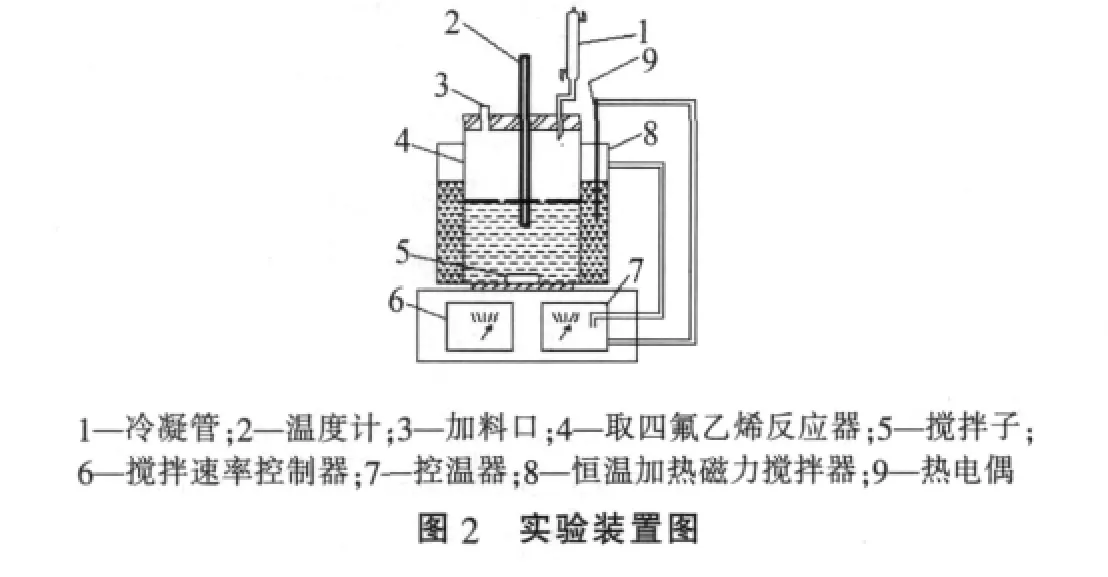

实验用反应装置见图2。将容积为250 mL的聚四氟乙烯反应器置于油浴恒温加热磁力搅拌器中,把一定量已知浓度的氢氧化钠溶液加入反应器,开通回流冷凝管中的冷却水,启动磁力搅拌,将反应器内溶液的温度升温到设定值。待温度恒定后,迅速加入软锰矿酸浸渣,并开始计时。反应一定时间后过滤,残渣用蒸馏水洗涤,所得滤液定容备用。

1.3 分析方法

软锰矿酸浸渣碱浸前后的物相鉴定采用D/MAX-2500PC型X射线衍射仪。滤液中硅含量测定采用硅钼蓝分光光度法,所用仪器为722光栅分光光度计。硅浸出率(质量分数)计算采用溶液中硅的质量与矿渣中硅的质量的比值。

2 结果与讨论

2.1 碱浸过程机理分析

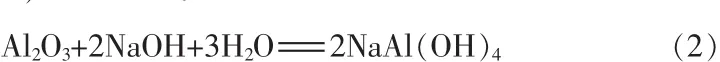

软锰矿酸浸渣碱浸过程主要化学反应:

由于废渣中含有少量Al2O3,因此碱浸过程同时伴随着反应(2)的发生:

随着反应时间的延长,SiO2和Al2O3溶出率均逐渐增大。当溶液中有足够浓度的Al2O3时,便可能发生反应(3),即溶解的SiO2与溶液中的铝酸钠反应生成水合铝硅酸钠,并沉淀析出[7-8],从而在一定程度上降低溶液中SiO2的浓度。

因此,SiO2浸出率的高低取决于含硅矿物的溶解反应与铝硅酸钠的析出反应的竞争,当含硅矿物的溶解速率大于铝硅酸钠的析出速率时,SiO2的浸出率升高;当铝硅酸钠的析出速率大于含硅矿物的溶解速率时,SiO2的浸出率呈现下降趋势。

图1b是软锰矿酸浸渣在温度为120℃、氢氧化钠浓度为20 mol/L、液固比为2∶1、反应时间为5.5 h条件所得残渣的XRD谱图。由图1b看出,残渣主要含 SiO2、Fe2O3和钙霞石[Na6Ca2Al6Si6O24(CO3)2],但找不到钙斜长石和铝硅酸钠特征峰,表明钙斜长石在碱浸过程中已发生分解,而且浸出过程也没有铝硅酸钠沉淀析出。

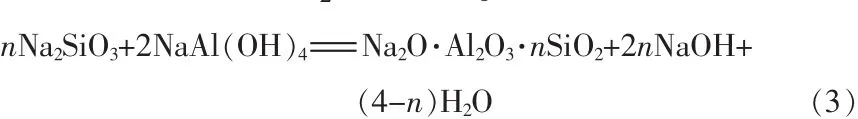

2.2 正交实验

为了寻找常压碱浸软锰矿酸浸渣中硅的最佳工艺条件,经探索实验,确定影响硅浸出率的主要因素为反应温度、NaOH浓度、反应时间和液固比。以SiO2浸出率为目标函数,设计4因素4水平正交实验L16(44),实验方案及结果见表1。正交实验结果表明,各因素影响SiO2浸出率的大小顺序为反应温度>液固比>反应时间>氢氧化钠浓度。最佳条件为A4B3C3D4,即反应温度为 120 ℃,液固比为 6∶1,反应时间为5.5 h,氢氧化钠浓度为20 mol/L。在此条件下SiO2浸出率超过70%。

表1 正交实验方案及结果分析

在正交实验基础上通过单因素实验进一步考察反应温度、液固比、反应时间和氢氧化钠浓度对SiO2浸出率的影响,结合实际情况确定适宜工艺条件。

2.3 单因素实验

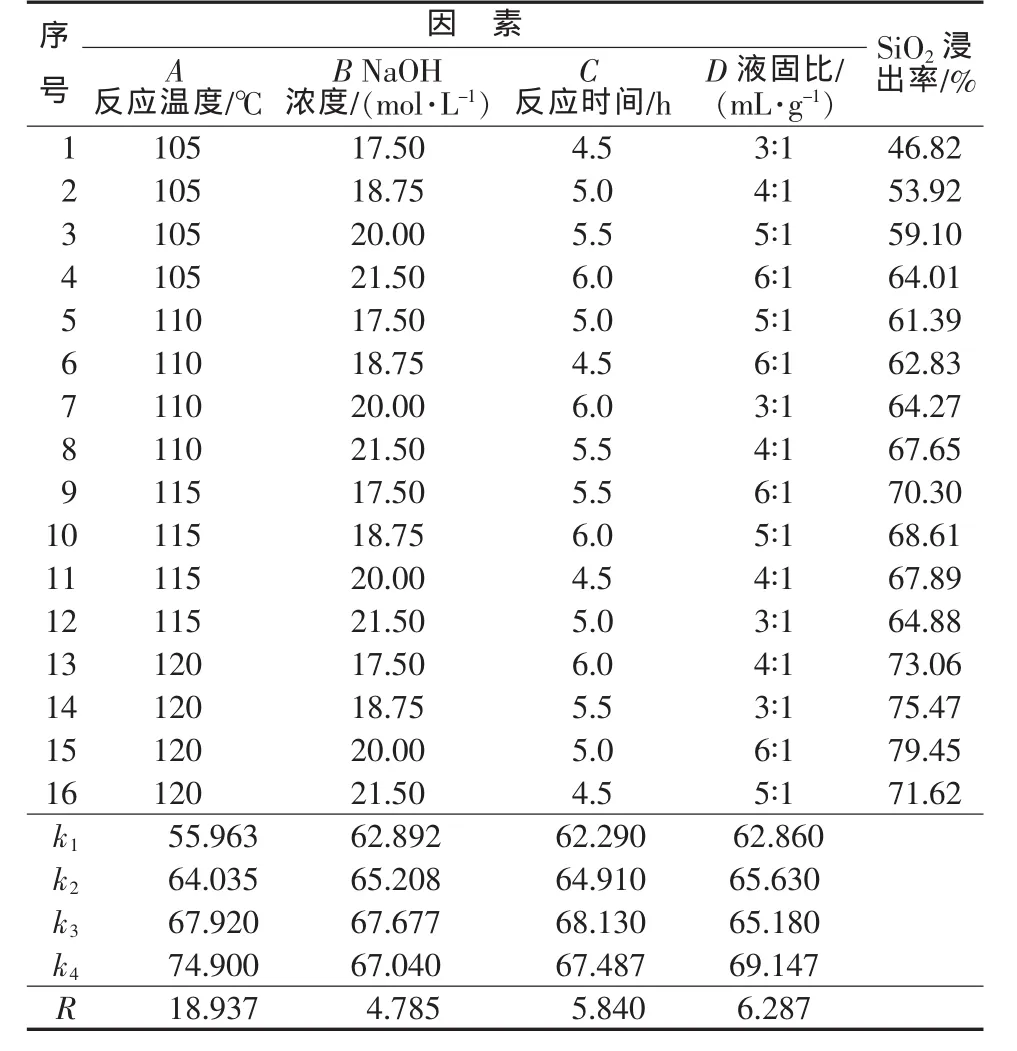

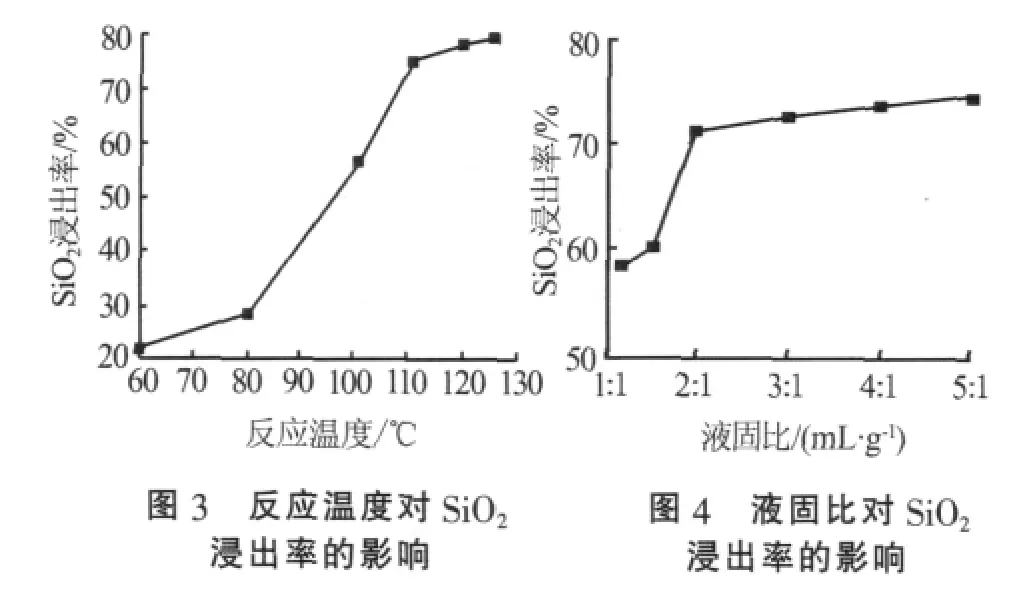

2.3.1 反应温度和液固比对SiO2浸出率的影响

固定条件:反应时间为5.5 h,氢氧化钠浓度为20 mol/L,液固比为6∶1。考察反应温度对SiO2浸出率的影响,结果见图3。由图3可知,SiO2浸出率随反应温度升高而增大。温度升高,不仅使反应体系中更多的分子越过势垒成为活化分子,增大反应速率,而且还加剧了分子的运动,使扩散速度提高。但考虑常压条件下操作,当反应温度达到120℃后溶液的温度难以进一步提高,因此,选择反应温度为120℃。

固定条件:反应时间为5.5 h,氢氧化钠浓度为20 mol/L,反应温度为120℃。考察液固比对SiO2浸出率的影响,结果如图4所示。由图4可知,当液固比较低时,SiO2浸出率随液固比的增加而增大;而当液固比大于2∶1后,SiO2浸出率趋于平缓。其原因可能是,在液固比较低的情况下,矿浆黏度大,不利于反应的传质过程,导致SiO2浸出率较低;增大液固比可以提高矿浆的流动性,提高传质速度,进而提高反应速率。但是,在氢氧化钠溶液浓度一定的条件下,较低液固比可以减少碱耗,降低成本。因此,选择液固比为2∶1,此条件已获得较高的SiO2浸出率。

2.3.2 反应时间和氢氧化钠浓度对SiO2浸出率的影响

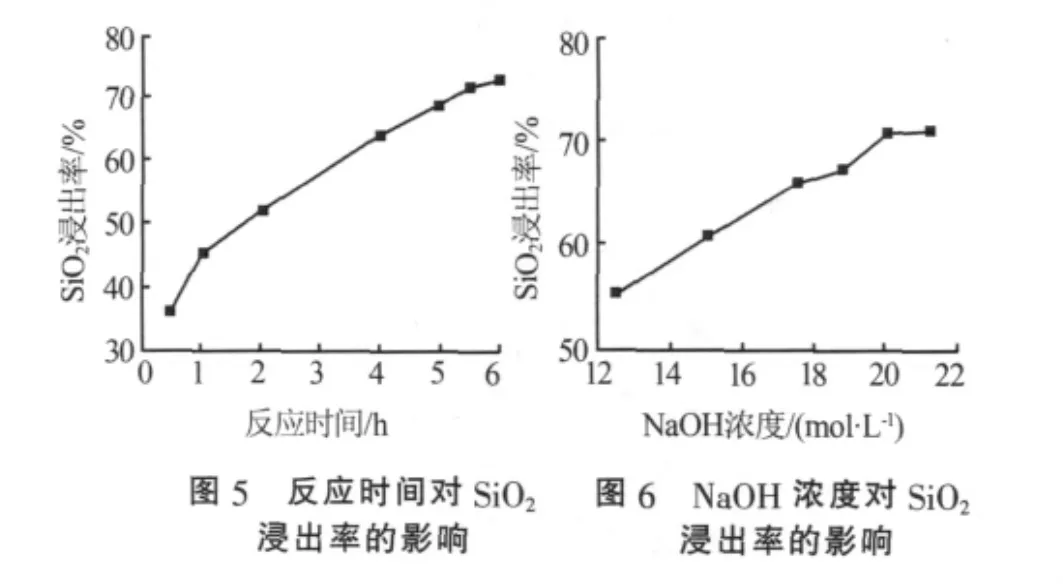

固定条件:反应温度为120℃,氢氧化钠浓度为20 mol/L,液固比为2∶1。考察反应时间对SiO2浸出率的影响,结果如图5所示。从图5看出,随着反应时间的增加,氢氧化钠溶液与软锰矿渣充分反应,提高了SiO2浸出率。但是,当反应时间超过5.5 h后,硅的浸出率趋于平缓。因此,选择反应时间为5.5 h。

固定条件:反应时间为5.5h,反应温度为120℃,液固比为2∶1。考察氢氧化钠浓度对SiO2浸出率的影响,结果见图6。从图6看出,随着NaOH浓度增加,SiO2浸出率增高。但当氢氧化钠浓度超过20 mol/L后,由于溶液黏度较高,容易在器壁和容器底部结痂,结痂后反应物不再有流动性,扩散困难,使得SiO2浸出率难以进一步增加。因此,选择氢氧化钠浓度为20 mol/L。此条件下SiO2浸出率达到70.9%。

3 结论

常压下用氢氧化钠溶液浸出软锰矿酸浸渣中的硅的工艺是可行的。通过控制浸出工艺条件,可获得较高的SiO2浸出率。 通过正交实验和单因素实验,获得较适宜工艺条件:反应温度为120℃,液固比为2∶1,反应时间为5.5 h,氢氧化钠浓度为20 mol/L。在此条件下,硅的浸出率达到70.9%。

[1]Jiang T,Li G H,Qiu G Z,et al.Thermal activation and alkali dissolution of silicon from illite[J].Applied Clay Science,2008,40(1/2/3/4):81-89.

[2]王平,李辽沙.粉煤灰制备白炭黑的探索性研究[J].中国资源综合利用,2004(7):25-27.

[3]贾云,原金海,谭世语.以富锰渣制备4A分子筛[J].无机盐工业,2006,38(6):51-54.

[4]邬国栋,叶亚平,钱维兰,等.低温碱溶粉煤灰中硅和铝的溶出规律研究[J].环境科学研究,2006,19(1):53-56.

[5]王佳东,申晓毅,翟玉春.碱溶粉煤灰提硅工艺条件的优化[J].矿产综合利用,2010(4):42-44.

[6]Xiao Q G,Chen Y,Gao Y Y,et al.Leaching of silicon from vanadium-bearing steel slag in sodium hydroxide solution [J].Hydrometallurgy,2010,104(2):216-221.

[7]杨波,王京刚,张亦飞,等.常压下高浓度NaOH浸取铝土矿预脱硅[J].过程工程学报,2007,7(5): 922-927.

[8]李光辉,姜涛,范晓慧,等.一水硬铝石型铝土矿焙烧-碱浸脱硅新工艺(Ⅲ)[J].中国有色金属学报, 2000,10(6):899-904.

Leaching silicon from acid leaching residue of pyrolusite by alkaline leaching method at atmospheric pressure

Chen Chao,Wei Ping,Su Haifeng,Wen Yanxuan,Lai Wangkun,Huang Jing,Yang Dan

(School of Chemistry and Chemical Engineering,Guangxi University,Nanning 530004,China)

The mass fraction of SiO2was more than 60%in the residue of pyrolusite after manganese was extracted through reduction roasting and acid leaching,and it was a better siliceous raw material because of less other impurities.Sodium hydroxide solution was adopted in leaching silicon from acid leaching residue of pyrolusite at atmospheric pressure.The effects of reaction temperature,reaction time,sodium hydroxide concentration,and liquid-solid ratio etc.on the leaching ratio of SiO2were investigated by means of orthogonal and single-factor experiments.Results showed that the main factors that affected the leaching ratio of SiO2followed by:leaching temperature,liquid-solid ratio,leaching time,and sodium hydroxide concentration.The leaching ratio of SiO2could be up to 70.9%,when the reaction temperature was 120 ℃,liquid-solid(ratio of liquid volume to mass of leaching residue of pyrolusite,mL/g) ratio was 2∶1,reaction time was 5.5 h,and sodium hydroxide concentration was 20 mol/L.

acid leaching residue of pyrolusite;silica;sodium hydroxide

TQ127.2

A

1006-4990(2012)09-0036-03

国家自然科学基金项目(51164002,21166003);广西科技开发项目(桂科攻11107021-1-4,11107021-4-4);“国家大学生创新性实验计划”项目(101059313)。

2012-03-12

陈超(1983— ),女,硕士研究生,研究方向为资源化工与材料化学工程。

联 系 人:粟海锋

联系方式:suhfeng@gxu.edu.cn