GH4049合金的热加工图研究

2012-11-11郭鸿镇赵张龙王彦伟姚泽坤

李 卿,郭鸿镇,赵张龙,王彦伟,姚泽坤

(西北工业大学材料学院,陕西 西安 710072)

0 前言

GH4049是一种难变形的沉淀强化镍基高温合金,它在高温下具有良好的抗氧化、热腐蚀性能和良好的屈服强度、抗张强度、蠕变强度[1],已广泛应用于航空发动机涡轮叶片制造[2]。然而,由于该合金热加工参数范围比较窄,在热加工中容易出现晶粒粗化、裂纹等缺陷,因此,需要研究GH4049合金的热变形特性。

Prasad和 Gegel等人[3-6]根据大塑性变形连续介质力学、物理系统模拟和不可逆热力学理论建立了材料的热加工图,成功分析了材料的热变形特性。热加工图可以用来分析和预测材料在不同区域即不同变形条件下的变形特点和变形机制,进而获得热加工的安全区和不安全区,达到优化加工工艺参数、避免产生缺陷[7]。近年来,基于动态材料模型的热加工图技术已经被广泛应用于材料的热加工性能研究。本文以GH4049合金的热模拟压缩试验数据为基础,建立了合金的热加工图,分析了合金的热变形特性,旨在为GH4049合金的热变形工艺制定提供理论指导。

1 实验方法

实验所用材料为热轧GH4049合金,化学成分如表1所示,其原始组织为均匀的等轴晶粒。合金加工成Ф8 mm×12 mm的圆柱体试样,为了减少试样与压头之间的摩擦,试样两端加工有贮存高温润滑剂的浅槽。压缩试验在Gleebe-1500型热模拟试验机上进行,试验过程中,配有计算机处理系统的试验机自动采集试验数据,并进行计算和修正。试验变形温度为: 1060℃、 1090℃、 1120℃、 1150℃、1180℃; 应变速率为:0.1 s-1、1 s-1、10 s-1、50 s-1;最大变形程度为60%。试样变形结束后水冷至室温,以保留高温变形组织,便于合金的变形特性分析。

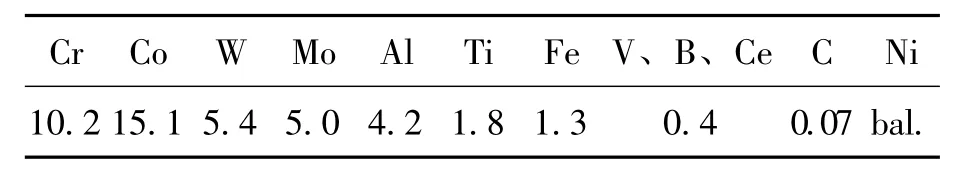

表1 GH4049合金的化学成分Table 1 Chemical composition of GH4049 used in experiments %

2 热加工图理论基础

动态材料模型是基于大应变塑性变形的连续力学、物理系统模拟和不可逆热力学等方面的基本原理建立起来的,是热加工图建立的基础。该模型[8-10]将热加工工件看作一个非线性能量耗散单元,外力对工件输入的能量主要贡献在两个方面:①塑性变形引起的能量耗散,其中大部分转化为热量,少部分存储于零件中;②微观组织演变所消耗的能量,例如相变、回复、再结晶等。塑性变形耗散的能量用G表示,微观组织演变耗散的能量用J表示,则工件热变形过程中吸收的总能量P可表示为:

将微观组织演变耗散能量的J值经过归一化处理,定义为能量耗散率η值,参数η是材料成形过程中显微组织演变所耗散的能量同线性耗散能量的比例关系:

式中,m为应变速率敏感指数。

根据不可逆热力学原理,采用参数ξ表示材料大变形时的流变失稳判据,当ξ<0时,为材料发生非稳态流变,如下所示:

3 实验结果与分析

3.1 热变形流变曲线

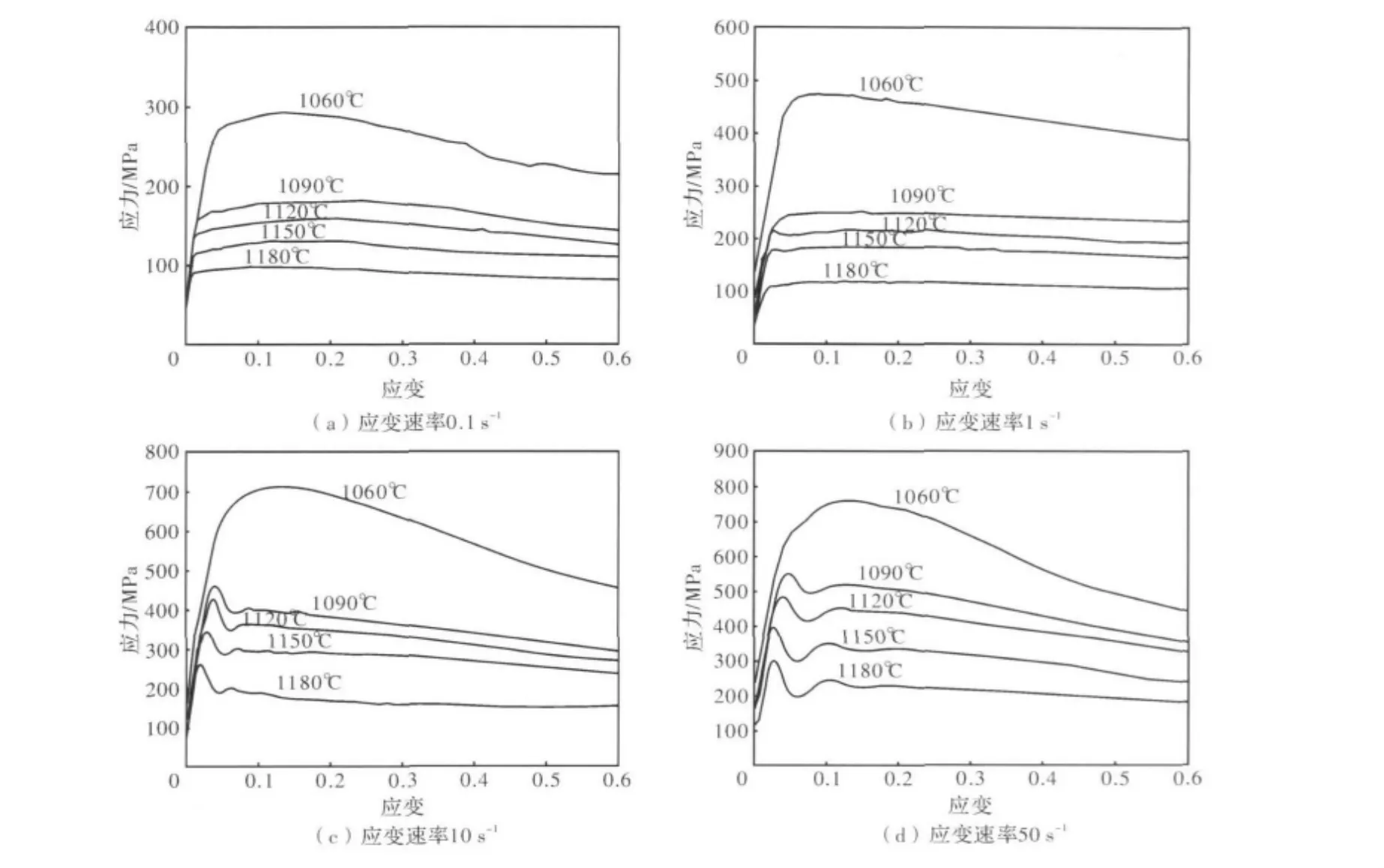

图1为GH4049合金在不同应变速率与不同变形温度下的应力-应变曲线。从图中可以明显看出,各温度下的流变曲线表现为流变应力随应变增加先增大后减小,具有明显的应力峰值,这可能是材料发生了动态再结晶或局部流变失稳所致。在变形温度一定的条件下,随着变形速率的增加,峰值应力明显增大。在同一变形速率下,随着变形温度降低,峰值应力也逐渐增大。从各图高于1060℃的流变曲线可以看出,随着变形程度的增大,流动应力很快达到峰值,然后波动缓慢下降,出现稳态流变特征。

3.2 热加工图

根据等温压缩试验数据,采用三次样条函数拟合应力与应变速率之间的关系,得出不同温度下的应变速率敏感指数m值,计算出不同变形温度与应变速率下GH4049合金变形时的能量耗散率η值,然后绘制出能量耗散图。计算不同温度和应变速率下合金的ξ值,绘制加工失稳图。将能量耗散图与失稳图叠加在一起便构成了GH4049合金的热加工图,如图2所示。图中等值线表示变形过程中的能量耗散率η,阴影部分表示变形失稳区。

从图2所示GH4049合金的热加工图可以看出,合金的失稳区域 (阴影部分)较大,主要集中在两个区域。在温度为1060~1110℃、应变速率为0.7~50 s-1的变形失稳区内,合金变形后的组织表现为局部变形,中间大变形区晶粒相对其他区域特别细小,见图3。随着应变增加,形成绝热剪切变形带,可能产生开裂。在温度为1120~1180℃、应变速率为1.8~50 s-1的变形失稳区域内,合金变形后组织可能表现为个别晶粒粗大。由于晶界存在粗大的碳化物,再结晶晶粒优先在晶界形核并长大,加之应变速率较大,晶粒内部的晶核来不及长大。

图1 GH4049合金在应变速率为0.1 s-1(a)、1 s-1(b)、10 s-1(c)、50 s-1(d) 时的应力-应变曲线Fig.1 True stress-strain flow curves of GH4049 alloy at 0.1 s-1(a),1 s-1(b),10 s-1(c)and 50 s-1(d)

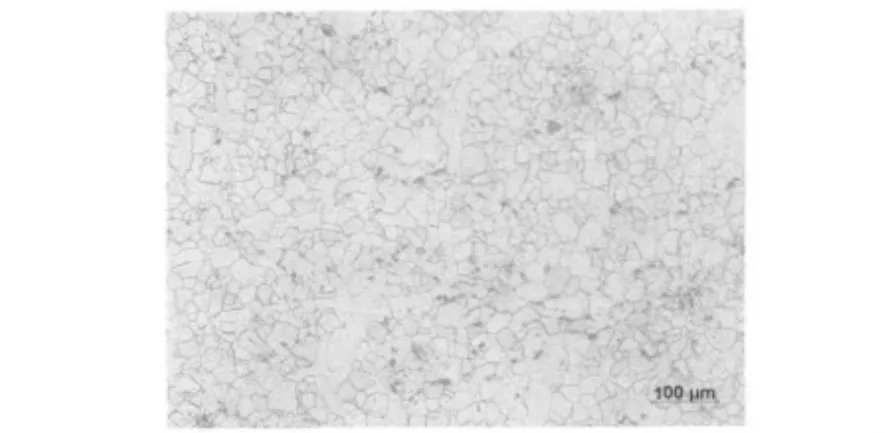

从图2合金的热加工图中可以看出,合金的稳定区域 (非阴影部分)较窄。在温度为1110~1175℃、应变速率为0.1~1.8 s-1的变形稳定区内,峰值效率为32%,GH4049合金变形后组织表现为典型的动态再结晶组织,见图4。在温度为1060~1130℃、应变速率为0.1~0.5 s-1的变形稳定区内,能量耗散率η值较高,特别是在温度为1060℃、应变速率为0.1 s-1时,η达到峰值55%,而且等值线较为密集,表明该区域可能为潜在裂纹区域。此外,热加工图左上和右上角处的等值线相对其它区域也较为密集,说明这些区域能量耗散率随温度和应变速率增加的变化均较快。

图4 GH4049合金在1150℃、1 s-1时的变形组织Fig.4 Microstructure for GH4049 alloy processed at 1150℃ and 1 s-1

4 结论

(1)GH4049合金在各变形温度与应变速率下,随着应变的增加,均发生了典型的流变软化现象。变形过程中,随着变形温度的升高和变形速率的降低,峰值应力和稳态流动应力均显著下降。

(2)GH4049合金的失稳区域较大,集中在两个区域,可见GH4049合金的热变形参数范围较窄。变形失稳区域为温度范围为1060~1110℃、应变速率范围为0.7~50 s-1区域及温度范围为1120~1180℃、应变速率范围为1.8~50 s-1区域。这些区域在热变形时应该尽量避开。

(3)GH4049合金的变形稳定区域内,温度范围为1110~1175℃、应变速率范围为0.1~1.8 s-1区域,是合金典型的动态再结晶区,峰值效率为32%。

[1] 郭建亭.高温合金材料学 [下册] [M].北京:科学出版社,2010:17-18.

[2] 北京航空材料研究所.航空发动机设计用材料数据手册[M].北京:国防工业出版社,1993:613-614.

[3] PRASAD Y V R K,GEGEL H L,DORAIVELU S M,et al.Modeling of dynamic material behavior in hot deformation:forging of Ti-6242 [J].Metallurgical and Materials Transactions,1984,15A:1883-1892.

[4] PRASAD Y V R K,SASIDHARA S.Hot working guide a compendium of processing maps[M].Materials Park, Ohio:ASM International,1997:5-9.

[5] SRINIVASAN N,PRASAD Y V R K.Microstructural control in hot working of IN-718 superalloy using processing map[J].Metallurgical and Materials Transactions,1994,25A:2275 -2284.

[6] KRISHNA V G,PRASAD Y V R K,BIRLA NC,et al.Processing map for the hot working of nearαtitanium alloy685 [J].MaterialsProcessing Technology,1997,71:377 -383.

[7] 黄有林,王建波,凌学士,等.热加工图理论的研究进展 [J].材料导报,2008,22(Ⅻ):173-176.

[8] 曾卫东,周义刚,周军,等.加工图理论研究进展 [J].稀有金属材料与工程,2006,35(5):673-677.

[9] 刘睿,曹玮,张从发,等.TiCP增强镁基复合材料热加工图研究 [J].热加工工艺,2010,39(12):59-62.

[10] 鞠泉,李殿国,刘国权.15Cr-25Ni-Fe基合金高温塑性变形行为的加工图 [J].金属学报,2006,42(2):218-224.