塔河油田掺稀降黏技术研究及应用

2012-11-09鄢宇杰李永寿邱小庆

鄢宇杰,李永寿,邱小庆

(1.中国石化西北分公司工程技术研究院,新疆乌鲁木齐 830011;2.中国石化华北分公司工程技术研究院)

塔河油田掺稀降黏技术研究及应用

鄢宇杰1,李永寿1,邱小庆2

(1.中国石化西北分公司工程技术研究院,新疆乌鲁木齐 830011;2.中国石化华北分公司工程技术研究院)

塔河油田稠油降黏技术以掺稀降黏工艺为主,通过对掺稀降黏工艺参数分析结果表明:掺稀降黏工艺更适合高黏度、低含水稠油井,掺稀体积比选择1∶2至1∶1降黏效果较好,掺入深度越深,掺稀效果越好。结合掺稀井开采现状,鉴于稀油资源严重不足的问题,总结了高含水掺稀井停掺稀、中低含水掺稀井优化掺稀量、井下掺稀混配器使用三种掺稀优化方案。这些方案现场应用效果良好,有效提高了稀油利用率。

塔河油田;稠油开发;稀油利用率;掺稀混配器

塔河油田稠油油藏埋藏深度在5 400 m以下,地面原油密度0.79~1.14 g/cm3,平均0.96 g/cm3;50℃地面原油黏度378~650 000 mPa·s;含硫2.28%~3.35%。稠油主要分布于塔河油田6、7、8及10区部分油井。原油在储层中具有较好的流动性,而向地面流动的过程中随着井筒温度的降低,原油黏度增大,因而大部分井需要采取降黏措施生产。

塔河油田稠油降黏技术主要有电加热(电缆加热、加热油管、电加热管)降黏、掺稀降黏、化学降黏等工艺。其中以掺稀降黏工艺为主。笔者对不同掺稀降黏工艺参数、掺稀优化方案等问题做了相关研究。

截止2011年11月28日,采油三厂共有掺稀生产井23口,日掺稀油603.2 t,日产液837.9 t,日产油545 t,含水35%,掺稀比1.1。详见表1。

表1 采油三厂掺稀井生产现状统计

1 井筒掺稀降黏技术

掺稀降黏技术是利用相似相溶原理,通过油管或者套管向井内掺入稀油,减少混合油中沥青的质量比例,增加稠油在稀油中的溶解量,从而达到降低稠油黏度的目的。掺稀降黏较水溶性化学降黏等方式效果要好,且相对稳定。掺稀油生产的油井产液举升到地面上后,一般不需要增加附加的手段及措施就可实现进罐或进流程。其工艺依据为:

(1)降低稠油的黏度和稠油液柱压力及稠油流动阻力,增大井底生产压差,使油井恢复自喷或达到机抽的条件。

(2)低密度稀油与地层稠油混合后的混合液密度小于原稠油密度,可降低井筒静压损失,从而提高产量或降低井底流压。

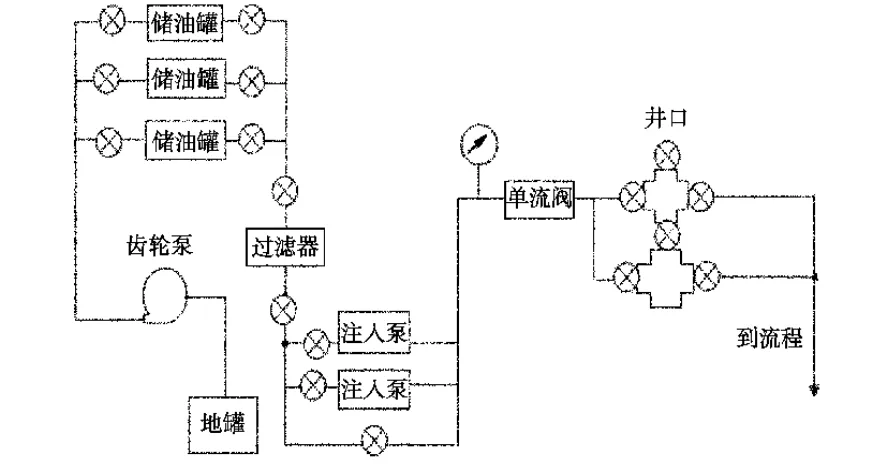

掺稀降黏的地面设施主要由地罐、齿轮泵、储油罐、过滤器、高压注入泵、单流阀、井口及地面流程、阀门等组成(见图1)。

图1 掺稀降黏地面流程示意

2 掺稀工艺参数分析

2.1 稠油黏度与掺稀比例对降黏效果的影响

塔河油田T801(K)原油黏度175 000 mPa·s(20℃),TP8-2原油黏度15 740 mPa·s(20℃),掺入不同比例的稀油,降黏效果如表2所示。

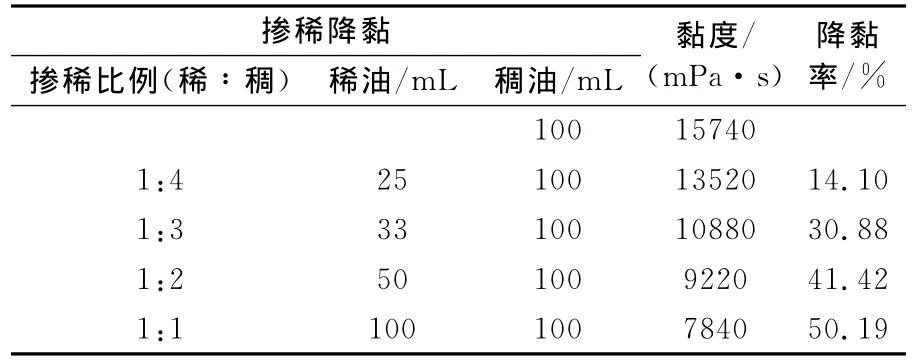

表2 T801(K)井掺稀降黏实验数据(20℃)

表3 TP8-2井掺稀降黏实验数据(20℃)

由表2、3数据可知:稠油黏度越高,掺入稀油后降黏率越大,这说明高黏度稠油井更适合掺稀降黏度。一般当黏度大于50 000 mPa·s时以掺稀降黏为主,黏度低于50 000 mPa·s时以掺化学剂降黏为主[2]。还可得知相同温度条件下,掺稀比例越大其降黏效果越好。但考虑到举升成本,应尽可能减少掺稀油体积比,一般掺稀油体积比选择1∶2至1∶1效果较好。

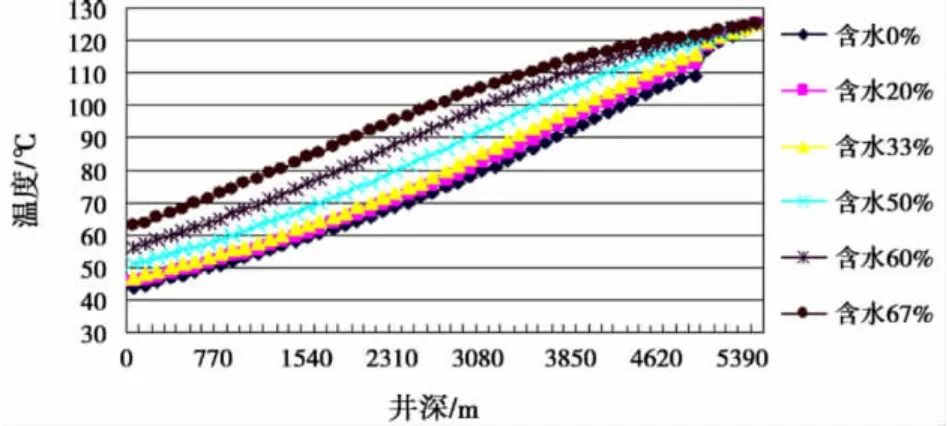

2.2 稠油含水对降黏效果的影响[3-4]

在同等掺稀比例、稀油温度、掺入稀油方式等条件下,对不同含水的稠油在井筒同一深度温度进行模拟计算,见图2。图2表明,虽然产液含水升高,掺稀后井筒温度也升高,但高含水条件下掺稀油工艺的井筒流动阻力增大。另外,当含水量上升后,产液出现反相乳化现象,造成井筒流体黏度急剧升高,掺稀降黏效果变差。因此对于含水较高的井,建议采用化学降黏工艺。

图2 不同含水率对掺稀井井筒温度的影响

2.3 稀油掺入点对降黏效果的影响

在同等掺稀比例、稀油温度、稠油含水、井筒条件相同等条件下,稀油掺入点不同,井筒中同一深度压力不同,具体见表4。表4表明,掺入深度越深,井筒流动阻力越小,井口压力越高,说明掺入深度越深,掺稀效果越好。塔河油田一般直接在井底掺稀。

表4 掺稀深度对掺稀井筒压力的影响

2.4 稀油掺入方式对降黏效果的影响

掺入方式有正掺(油管掺入、套管生产)、反掺(套管掺入、油管生产)两种方式。目前塔河油田主要掺稀方式为反掺,因为反掺生产适合中-低产井,理论上稀油注入环空的接触面积大,而混合液从油管出,减小了摩阻面积,举升时消耗的能量要小一些。且机抽井较多,而机抽井的注入方式只能是套注。

3 掺稀优化方案

稠油掺稀生产虽具有降黏效果好、生产稳定以及易于管理等特点,但是由于油田生产规模的扩大,低产低效井增多,目前塔河油田面临稀油资源严重不足的问题。为了提高稀油利用率,急需对目前的掺稀方案进行优化。掺稀优化方案主要有高含水掺稀井停掺稀、现有掺稀井优化掺稀量、井下掺稀使用混配器。

3.1 高含水井停掺

采油三厂含水高于90%掺稀井共有4口井,2011年停掺优化7井次,有效优化井次为3井次。TK828井于6月19日停掺,停掺前后抽油机电流相差不大,运行正常。停掺期间累计增油0.54 t,累计节约稀油30 t,有效优化天数为6天。所以对于高含水掺稀井,可以采取停掺的方法节约稀油。截止2011年11月28日,4口高含水井停掺累计节约稀油4 692.1 t。

3.2 中低含水井优化掺稀

在保证掺稀井稳定生产的前提下,根据每日井口混合油样黏度、密度化验结果实时调整,以最小的掺稀量产出最大的稠油量,不断摸索稠油井的最佳掺稀比。

2011年11月优化掺稀14井次,有效优化井次为9井次,有效率达60%。11月优化掺稀期间累计增油1616.7 t,累计节约稀油1 331 t,平均有效优化天数为20天。通过以上措施,平均每日可节约稀油65.9 t。

如图3、4所示,TK725井从11月5日开始将掺稀量逐步优化至17.3 t/d,相比先前节约稀油14.7 t/d;TK841井从9月18日将掺稀量优化至49.8 t/d,相比先前节约稀油8.6 t/d。而2口井日产油量均呈上升趋势,稀油利用率得到有效提高。

图3 TK725井掺稀优化效果

图4 TK841井掺稀优化效果

但有些掺稀井对掺稀量比较敏感,所以优化掺稀量时要特别小心,一旦发现井口参数异常,必须及时恢复或者加大注入量直至井口参数、井口出液正常。这也间接反映了目前掺稀量是最优注入量。

3.3 井下掺稀混配器的使用

如果现场所掺稀油在井下没有与稠油充分混合,就达不到理想的效果,从而造成稀油浪费。自动混配器工艺结构简单,使用时直接安装在泵下油管上,不需另外增加动力设备,仅靠液体在混合器内的多次分流、涡流、反流等过程产生自我搅拌作用,从而实现稀、稠油的各自分散与彼此混合,以最少的掺稀量达到最好的降黏效果。

以TH12113井为例。该井使用井下混配器后,日平均节约稀油14.1 t,注采比由3.87下降至1.80,在5 m×3 s工作制度下抽油机上行电流由66 A下降到55 A。这表明该井使用井下混配器后,增强了稠油与稀油的混合能力,节约了稀油,提高了稀油的利用率。

4 结论及建议

(1)掺稀降黏工艺更适合高黏度、低含水稠油井。综合举升成本与掺稀降黏效果,掺稀体积比选择1∶2至1∶1效果较好。掺入深度越深,掺稀效果越好。由于反掺举升时消耗的能量要小一些,适合中-低产井,所以塔河油田主要采用反掺工艺。

(2)目前塔河油田掺稀优化方案有高含水掺稀井停掺稀、现有掺稀井优化掺稀量、井下掺稀混配器使用三种。根据目前掺稀井生产动态,选择合理的优化方案可以有效提高稀油利用率。目前以第2种方案为主,但最佳掺稀量的确定无理论公式计算,只能靠现场摸索,在一定程度上影响了生产实效。

(3)动态监测困难影响泵效的提高。目前对于掺稀机抽井无法监测动液面,稀油的掺入提高了油井液面,这就对油井“本来面目”的认识带来困难,对油井优化设计和生产参数的调整带来麻烦,因此需要今后研究解决。

[1] 满江红,陈雷.掺稀降黏工艺在塔河油田试油开采中的应用[J].石油钻探技术,2002,30(4):65-67.

[2] 林日亿,李兆敏.王景瑞,等.塔河油田超深井井筒掺稀降黏技术研究[J].石油学报,2006,5(3):115-119.

[3] 张琪.采油工程原理与设计[M].山东东营:石油大学出版社,2001:102-108.

[4] 王世杏.井筒降黏技术在超深层稠油油藏开采中的应用[J].内蒙古石油化工,2009,28(2):101-106.

TE357

A

1673-8217(2012)06-0108-03

2012-05-30

鄢宇杰,硕士,1986年生,2011年毕业于长江大学油气田开发专业,从事油田开发技术研究工作。

李金华