九龙山气田钻井成本受控管理方法探索

2012-11-08罗中华米光勇谢惠兰王国远常泽熙张莉娟

杜 强 黄 桢 罗中华 唐 堂 米光勇谢惠兰 王国远 肖 军 常泽熙 张莉娟

(中国石油西南油气田公司川西北气矿,四川 江油 621741)

0 引言

九龙山气田位于四川盆地米仓山台缘隆起与川北低平褶皱带过渡区域的川北古中坳陷低缓气田带,地处四川省北部山区,一般相对高差达500~700 m,面积达560 km2。

到2010 年已累计提交预测储量1 020.76 ×108m3,叠合含气面积185.2 km2。随着九龙山气田勘探开发的深入,珍珠冲组的岩石可钻性差等因素严重影响钻井速度和钻井成本,提速与降本成为新的矛盾,同时产层的连通性差,电测显示产层分段多,增产措施多采用分段试油和大型酸化,2010 年九龙山气田开发井的试油成本达到2 500~3 500 元/m,占西南油气田公司区块控制成本的25%~30%,钻井投资效益受到极大影响。

1 九龙山气田钻井成本受控目标

为了控制九龙山气田的钻井成本,2011 年川西北气矿确立的钻井成本控制目标为:钻井周期降低8%以上,钻井复杂事故率降低8%以上,组织停工降低8%以上,钻井成本降低5%~8%。依靠钻井技术的进步,优化钻井工艺,加强钻井管理,强化钻井技术与钻井成本的关联,是实现九龙山气田钻井成本受控的有效途径。

2 加强钻井成本控制的做法

九龙山气田钻井成本控制目标具有挑战性,围绕这一目标,川西北气矿牢固树立“只有破思想,才能破地层”的新思维、新理念,从2010 年起,在九龙山气田上开展钻井技术与经济相结合的控制钻井成本的方法探索与实践,积累了有价值的管理经验,从控制钻井成本的组织、管理、技术等方面总结形成了一套行之有效的方法和措施,基本形成了九龙山气田钻井投资成本受控管理新模式。

2.1 创新思维

提高思想认识,牢固树立今天的投资就是明天的成本,确立了“只有破思想,才能破地层”进而降成本的思想观念。思路决定出路,通过控制钻井成本的实践和探索,突破在开发井成本控制中存在的认识禁区,实现“三个重新认识”。即:重新认识钻井技术对钻井成本的影响;重新认识钻井速度对钻井成本的影响,以及钻井成本控制的过程管理模式与传统事后结算管理模式对钻井效率和效益的影响;重新认识勘探开发管理、工监技术管理、工程造价管理紧密结合控制钻井成本的优势作用和最终效果。进一步树立控制九龙山气田钻井成本是促进气矿发展的责任意识和忧患意识,开创了九龙山气田勘探开发的新局面。

2.2 创新组织管理

加强组织管理,通过整合勘探开发管理、工程技术管理、工程造价管理,明确造价管理对控制钻井成本的引领职责,强化钻井成本过程管控与节点管控,形成了具有气矿管理特色的钻前管控、钻井管控、试油管控的运行模式,提升了组织运行的节奏、效率和实效。川西北气矿通过管理资源的优化配置和整合,明确职责,形成了具有过程管理特色的“协同链”成本管控模式。主要体现为:井位论证部署的协同成本管控;钻前工程的协同成本管控;钻井工程的协同成本管控;试油作业的协同成本管控;工程竣工结算的协同成本管控。提高了钻井成本控制的有效性。

2.3 加强预警分析

在技术上应用鹏业软件中的钻井工程造价管理平台,实现了钻井成本控制“三级静态预警,三级动态预警”,钻井成本变化趋势得以明显掌控,形成了九龙山气田钻井成本控制技术。以鹏业软件科技作为钻井成本控制技术支撑,实现更好更快地对钻前工程、钻井工程、固井工程、测井工程、试油工程的定性和定量的分析对比,跟踪市场价格变化、钻井井下变化对各个单项工程成本走势的影响,从而明确控制钻井某个单项工程的关注度,采取针对性措施,消除或减弱对成本的影响。九龙山气田珍珠冲组钻井机械钻速低,钻井周期长,频繁引起井下事故与复杂情况,是2010 年制约钻井区块成本的重点,对此,组织了专家研究、技术攻关,推广使用PDC 钻头和抗研磨钻头,从而使钻井机械速度明显提高,节约了钻井周期,控制了钻井成本。

通过上述管理创新,实现了钻井成本“三个降低、钻井成本受控”,即:气矿钻井综合成本下降4.7%,钻前工程在工期加快的前提下结算单井平均成本下降2.78%,九龙山气田钻井区块成本降低8.41%;钻井成本下降受控。

3 九龙山气田钻井成本受控的实践与探索

3.1 提速钻前工程,为控制钻井综合成本助力

以加快取得用地手续、先临时后征地等措施为突破口,加快完善土地手续,确保钻前工程尽快进场施工;以引进市场化队伍、要求施工单位实行工期、质量承诺制度为重点,实现了钻前工程施工30天的突破。

3.2 加强技术控制,事故复杂率降低8%

1)开展井身结构优化。将该地区444.5 mm 井眼适当加深,表层套管完全封固地层浅表水,为311.4 mm井眼开展空气钻创造条件。二开空气钻至沙二垮塌层前,采用空气介质下套管,干井固井等钻井新工艺、新技术,有效避免了采用常规钻井方式所导致的井漏、遇阻、遇卡、垮塌等钻井事故与复杂情况。

2)气体钻井“见好就收”。气矿在认真总结分析该地区已实施探井、开发井气体钻井资料的基础上,果断决定在距沙溪庙下部垮塌层段300~400 m处提前结束气体钻井,采用空井通井、空井下套管、干法固井等新型固井配套工艺措施,有效避免了因沙溪庙下部地层稳定性差所导致的气体钻井事故与复杂情况,并有效保障了244.5 mm 技术套管的固井质量,大大节约了通井、下套管等固井施工作业时间。

3)充分应用泥浆欠平衡钻井配套工艺技术,打破气体钻井所无法克服的沙溪庙底部地层垮塌的关键技术“瓶颈”,有效减少了钻井事故与复杂情况。在固完技术套管后,四开215.9 mm 井段采用1.15~1.20 g/cm3的低密度钻井液实施欠平衡钻井作业,降低钻头压持效应,解放钻压,极大地提高了机械钻速,避免了因钻井液密度过高所造成的井漏等问题。

4)加强对钻井液、钻井液材料性能的抽查检测工作。为严格控制钻井液密度及性能,减少井漏、垮塌、阻卡等,气矿与四川科特石油工业井控质量安全监督测评中心签订了钻井液性能检测合同。气矿不定期到现场检查监督钻井液使用情况,并抽取井浆和泥浆材料进行实验室检测,对各项指标进行监控,有效地控制了钻井液性能,保证了钻井液及钻井液材料基本符合钻井工程设计要求。

5)进一步强化重点井、复杂井、特殊工艺井井控管理工作。气矿进一步加强重点井、特殊工艺井的井控管理工作,在气体钻井和泥浆欠平衡定向钻井作业期间,认真组织开展作业前现场办公会、技术交底、安全交底工作,要求加强钻井参数优化、气测值监测通报工作,加强特殊钻井作业期间的跟踪分析,确保各井特殊钻井期间无井控事故发生。

3.3 加强施工过程控制,减少组织停工

1)提前申报油套管、套管头、采油树等甲供料需求计划,加强与分公司物资采购管理部的沟通协调,尽力避免因甲方原因组停。

2)督促相关单位及部门提前做好钻井工程设计、试油工程设计,尽力避免现场等待设计组停。

3)要求钻井施工单位加强生产运行组织协调,加强重点物资储备,尽力减少乙方组停。针对气矿开发井受洪灾及冰雪灾害影响,以明传发电形式要求钻探公司加强生产运行管理,加强夏季和冬季安全生产管理,尽力避免因自然灾害发生组停。

4)加大与地方的协调力度。加强与气矿土地办的沟通协作,加强与地方政府的沟通协调,尽力避免因地方阻挠造成组织停工。

5)加强与井下作业专业化公司的沟通协调,加强固井、测井、射孔、储层增产改造等关键工序衔接,避免组织停工等。

3.4 加强技术与经济的结合,实现投资成本受控

1)气矿派驻专业人员到井队,加强与钻井施工方的沟通协调,协同作战,当钻井事故、复杂发生后应及时处理,缩短钻井事故、复杂处理时间。

2)要求钻井施工方加强钻具使用管理、加强钻头使用判断,尽力避免断钻具事故和掉牙轮事故。

3)进一步强化以井控工作为重心的钻井安全管理,避免井喷事故发生。

4)加强钻井事故、复杂责任鉴定及划分,严格钻井事故、复杂现场签认制度,加大钻井事故、复杂审查、复核力度。

5)创新管理形成例会分析制度。按月召开前期对接、投资预警、结算联动、标准化推进“四会”合一,按季度召开投资成本分析会,分析投资项目的现场运行情况,跟踪工程项目现场变化和设计变更,要求使用预警的方式提出控制投资成本的措施,由气矿监督考核落实。

3.5 加强常态化预警分析,建立预警机制

1)钻井成本控制三级静态预警方法。单井概算编制完成后,综合钻井成本达到区块成本80%试行一级预警;达到85%试行二级预警;达到90%试行三级预警;达到95%试行静态报警。根据预警级别,采取措施控制和优化钻井设计。

2)钻井成本控制三级动态预警方法。单井试行一级静态预警后,实行单井钻井过程的动态跟踪成本管理。当单井设计变更、井下事故、泥浆漏失、工艺工具变化等因素引起单井综合钻井成本增加5%时进行一级动态预警;单井试行二级静态预警后,综合钻井成本增加10%时进行二级动态预警;单井试行三级静态预警后,综合钻井成本增加15%时进行三级动态预警。同时控制和优化钻井设计变更。单井概算编制完成后,综合钻井成本等于区块成本时试行动态报警。控制和优化钻井设计变更,同时要找到区块综合平衡指标。

通过建立钻井工程静、动态及试油费用预警机制,实现钻井预警常态化,为开发井决策与钻井技术措施比选提供经济依据。

3.6 及时跟踪控制重点,对试油工程开展专项预警

1)实行钻井进度结算后试油费用常态预警机制。每口井进度结算完成后,按区块指标计算该井试油费用,技术部门原则上实行限额试油设计。

2)优化试油设计。根据产层层位、储层情况、流体性质、地层压力、产层埋深确定最优化的试油方案,合理确定试油分段数量和压裂酸化液量,控制压裂酸化规模。

3)合理优化选择油管。合理确定钢级、壁厚,尽量使用国产油管,降低甲供料费用支出。

4)试行酸液价格与酸化效果关联定价。要求厂家根据地质情况开展针对性的酸液配方研究,在酸液采购合同中约定,酸化效果好的执行合同价,酸化效果差的按合同价下浮1%~3%结算。

5)试行试油效果万元/104m3挂钩考核机制。为提高试油成功率,在施工合同中约定每测试万立方米天然气产量相应的挂钩考核奖励,以测试获气为目标,提高施工方保护油气层的意识。

4 九龙山气田钻井成本受控的主要效果

4.1 钻前工程成本受控效果明显

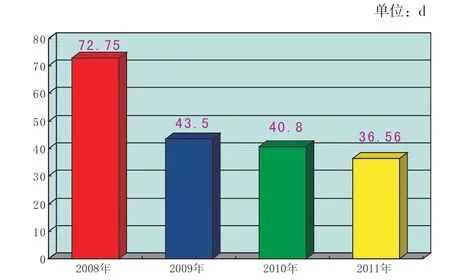

提速才能提效。2011 年实施的龙002-3-H2井、龙002-9-1 井等16 口井的钻前工程,平均施工周期为36.56 d,其中龙002-12-X1 井施工周期为29 d,龙002-X11 井施工周期为30 d,提速效果明显(见图1)。

图1 历年钻前工程施工周期柱状图

按照批准的钻前工程概算,2011 年川西北气矿平均钻前工程造价为532.16 万元/井,同比2010 年(569.13 万元/井)下降36.97 万元/井,下降6.5%;钻前工程单位进尺造价为1 287.37元/m,同比2010年(1 399.2元/m)下降111.83元/m,下降7.99%。

4.2 钻井周期节约及井下事故率降低

2011 年九龙山地区钻井周期直井降低40.73%、定向井降低17.22%、水平井降低24.62%,钻井工程事故率降低58.02%,用于处理钻井复杂情况的费用下降94元/m,降幅达38.37%。

4.3 钻井组织管理成本降低

2011 年,气矿在九龙山地区共钻开发井28 口,钻井总时间为56 400.81 h,较2009-2010 年上升179.77%。其中,组停时间为375.17 h,较2009-2010 年降低59.30%;组停时效为0.67%,较2009-2010年降低85.34%。2011年气矿钻井组织停工费用下降95.74%。

4.4 区块钻井降本效果良好

2011年九龙山气田完成龙002-H2井、龙002-6井、龙002-7 井等共计5 口完全完成井的结算,完成龙002-4 井、龙002-5 井、龙002-5-X2 井等共计10 口井的钻井工程结算。其中,完全结算的5口井实际进尺17 894 m,实际结算20 976.3万元,折算为区块综合成本11 722.53 元/m,较公司下达的12 800 元/m 区块指标降低1 077.47 元/m,实现了钻井区块成本下降8.41%的突破。