热镀锌层上硅酸盐膜的耐蚀性和自愈性

2012-11-07袁美蓉卢锦堂车淳山

袁美蓉,卢锦堂,孔 纲,车淳山

(华南理工大学材料科学与工程学院,广州510640)

热镀锌层上硅酸盐膜的耐蚀性和自愈性

袁美蓉,卢锦堂,孔 纲,车淳山

(华南理工大学材料科学与工程学院,广州510640)

热镀锌(HDG)钢片经SiO2∶Na2O摩尔比为1.00和3.50的硅酸钠溶液中处理后,在其表面获得硅酸盐转化膜。用中性盐雾(NSS)试验、塔菲尔极化和电化学阻抗谱(EIS)研究了硅酸盐膜试样的耐蚀性,将被刀片划伤的硅酸盐膜试样进行NSS腐蚀后,用扫描电镜(SEM)和能谱仪(EDS)观察和分析了划痕处的腐蚀,以探讨硅酸盐膜的自愈性。结果表明:在较高SiO2∶Na2O摩尔比溶液中获得的硅酸盐转化膜具有较好的耐蚀性和自愈性,腐蚀过程中硅酸负离子从膜层中迁移划痕处形成新的保护膜(由Zn,O和Si组成)抑制了划痕处锌的腐蚀。AFM观察发现,在摩尔比为3.50中获得的试样的膜层表面更加致密,这有利于阻止腐蚀介质的侵入和提供充裕的硅酸负离子迁移。并对硅酸盐转化膜试样的划痕的腐蚀过程的细节进行了分析和讨论。

热浸镀锌钢;硅酸盐膜;耐蚀性;自愈性

热镀锌是一种工艺简单、成本低廉、对钢铁具有较好防护性能的工艺[1],已广泛应用于汽车、建筑等行业。为进一步提高热镀锌钢的耐蚀性能,需对其进行后处理。硅酸钠是钢铁在冷水体系中的一种有效的缓蚀剂,被长期用作缓蚀剂[2]。Aramaki[3]研究发现,在NaCl溶液中添加硅酸钠(Na2O·2SiO2),可在锌表面形成缓蚀效率大于90%、由Zn(OH)2和少量Si2O2-5化合物(可能为ZnSi2O5)构成的保护膜,其中硅酸锌优先在腐蚀点上聚集,抑制阳极过程,Zn(OH)2抑制阴极过程。此外,硅酸钠还被用于一些金属的钝化处理,在锌层上生成的硅酸盐转化膜主要由硅酸锌和二氧化硅组成[4-8]。

铬酸盐膜有自愈性的原因在于腐蚀过程中可溶性六价铬从膜层中迁移至划伤的表面形成保护膜[9-11]。研究还发现硅酸钠能修复磷酸锌膜层的孔洞[12,13]。Aramaki[14]在锌电极表面制备含Na2Si2O5和Ce(NO3)3的有机硅烷保护膜,发现膜层腐蚀后在划痕表面生成了由Zn(OH)2,ZnSi2O5和Ce3+-Si2O2-5盐或复合物组成的保护膜。Aramaki[15]还在稀土膜铈盐膜表面制备了一层具有自愈作用的含硅酸钠的聚合物膜,其中起自愈作用的是硅酸锌。但Hamdy[16]认为硅酸盐/铈盐膜中起主要作用的是铈盐,因此单独硅酸盐膜是否具有自愈性并不能确定。

硅酸钠溶液是由不同比例的氧化钠和二氧化硅化合而成的一种可溶于水的硅酸盐溶液,具有相对较复杂的溶液结构。当硅酸钠的SiO2∶Na2O摩尔比不同时,硅酸钠溶液中硅酸负离子的聚合度也不同[17-19],这将影响锌层上硅酸盐转化膜的结构和性能,但将硅酸钠溶液的SiO2∶Na2O摩尔比变化与获得的硅酸盐转化膜特性的改变相结合的研究未见报道。因此,本工作研究了由不同SiO2∶Na2O摩尔比的硅酸钠溶液处理的硅酸盐转化膜的耐蚀性和自愈性。

1 实验

1.1 热镀锌试样的制备

试样为40.0mm×50.0mm×0.8mm的Q235冷轧钢板,经碱液脱脂→热水冲洗→盐酸酸洗→冷水冲洗→60℃的助镀液中(150g/L NH4Cl+150g/L ZnCl2)浸1min→烘干→热浸镀锌(450℃,1min)→水冷。锌浴由Zn99.995锌锭配制,锌层厚度用STH-1型磁性测厚仪测定为约50μm。

1.2 硅酸盐膜的制备

用分析纯的无定型SiO2,NaOH和蒸馏水配制5%SiO2,SiO2∶Na2O摩尔比为1.00和3.50的硅酸钠溶液,将热镀锌钢片浸入硅酸钠溶液中(室温,1min)获得硅酸盐转化膜,然后烘干(100℃,20min)。将经SiO2∶Na2O摩尔比为1.00和3.50的硅酸盐处理的热镀锌钢板分别记为M1.00和M3.50,未处理的热镀锌钢板记为HDG。

用一个厚度为40μm的刀片折断后形成的钝面划伤试样表面,以去除转化膜并露出锌层(划痕宽度为40μm),获得有划痕的试样,以进行自愈性的研究。

1.3 膜层性能测试

在YWX/Q-150型盐雾腐蚀试验箱中按照盐雾试验ISO 9227—2006标准进行中性盐雾试验(NSS),溶液为5%(质量分数,下同)NaCl,pH 6.50~7.00,试验温度为(35±2)℃,每天连续喷8h,停16h为一个周期。喷雾一定时间后,试样取出,经自来水冲洗、蒸馏水洗和吹干。腐蚀面积采用网格法进行测定。

在CHI 604B电化学工作站进行电化学极化和阻抗谱(EIS)测量。采用三电极体系,辅助电极为10cm2铂电极,参比电极为饱和甘汞电极(SCE),工作电极为膜层试样(用环氧树脂封闭后露出10mm×10mm的膜层表面)。极化扫描速率为1mV/s,EIS测试频率范围为100.0kHz~0.01Hz,测量信号的幅值为10mV,测试溶液为5%NaCl水溶液,所有的电化学测试均在室温、不除气的条件下进行。数据拟合软件为Zview。

1.4 膜层表面观察分析

用扫描电子显微镜(SEM,Quanta 200)和原子力显微镜(AFM,SPI3800N)观察膜层和划痕表面形貌,用能谱仪(EDS,Inca X-sight 350型)分析腐蚀后划痕面(取25μm×25μm扫描面积)的平均化学成分和划痕上的腐蚀产物的化学成分。

2 实验结果

2.1 硅酸盐膜的耐蚀性

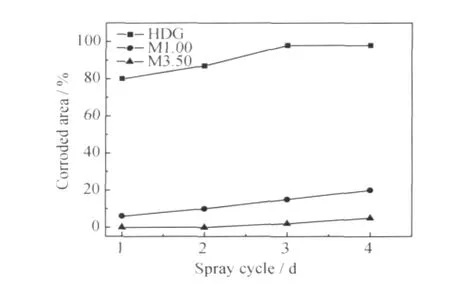

图1为HDG,M1.00和M3.50试样的NSS实验结果。由图1可见,硅酸钠溶液处理后,腐蚀面积显著减少,试样的耐蚀性均显著提高。当硅酸钠摩尔比由1.00增加到3.50,抗盐雾腐蚀能力也显著提高,试样M3.50经2周期腐蚀不产生白锈。

图1 HDG,M1.00和M3.50的NSS实验结果Fig.1 NSS results of HDG,M1.00and M3.50

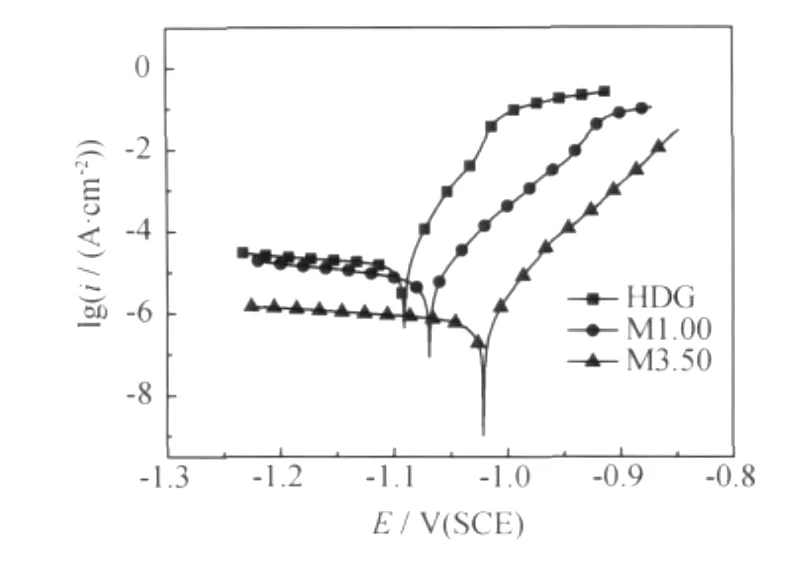

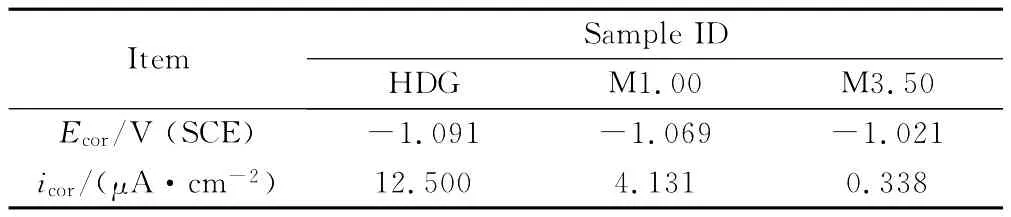

图2是HDG,M1.00和M3.50试样在5%NaCl溶液中的塔菲尔极化曲线。与未经处理的HDG试样相比,经过硅酸钠溶液处理的试样的极化曲线的阳极分支和阴极分支均向低电流密度方向移动,即锌腐蚀的阳极和阴极过程均受到显著的抑制。表1为从图2的极化曲线得到的腐蚀电位和腐蚀电路。由表1可见,随着摩尔比的增加,膜层的腐蚀电流减小,腐蚀电位逐渐正移,其中M3.50的腐蚀电流密度降低了一个数量级以上。硅酸盐膜对热镀锌钢在5%NaCl溶液中的保护效率可用Pe(%)=(1-icor/i0cor)*100[13]表示,式中i0cor和icor分别为HDG和MX在5%NaCl溶液中的腐蚀电流密度(见表1)。由表1和式(1)算得M1.00和M3.50的保护效率分别为66.592%和97.296%。

图2 HDG,M1.00和M3.50在5%NaCl溶液中的塔菲尔极化曲线Fig.2 Polarization curves obtained by immersion in 5%NaCl for HDG,M1.00and M3.50

表1 从图2的极化曲线获得的腐蚀电位和腐蚀电路Table 1 Corrosion potential and current density obtained from Tafel polarization curves in fig.2

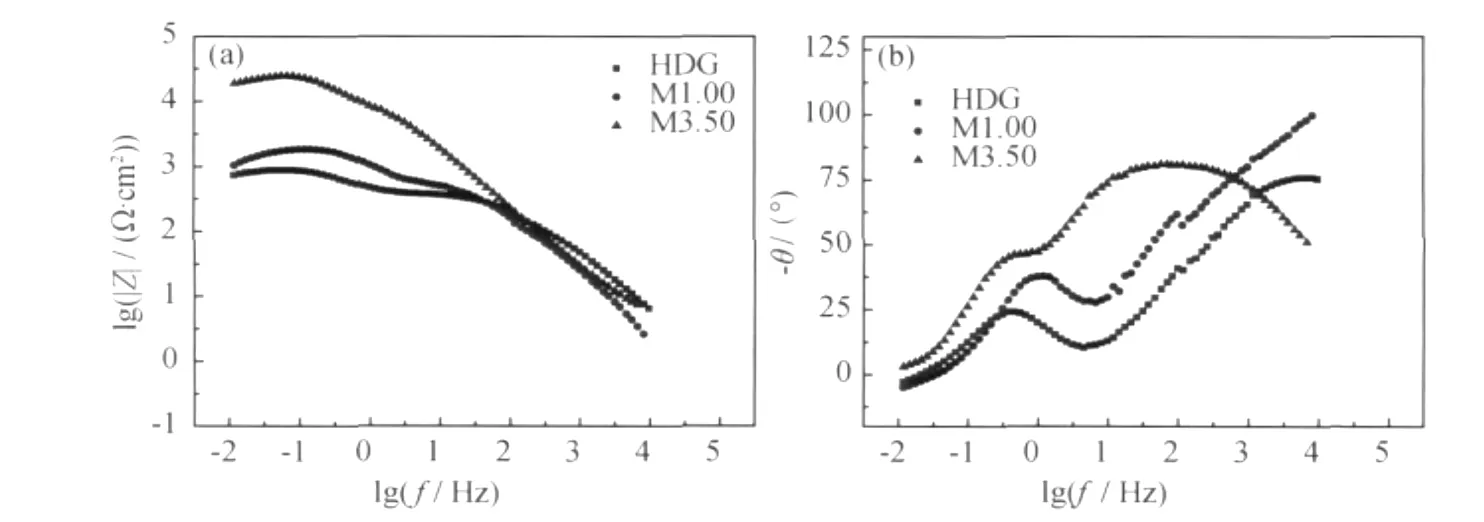

图3 HDG,M1.00和M3.50在5%NaCl溶液中浸泡20min的Bode图Fig.3 Bode diagrams for HDG,M1.00and M3.50immersed in 5%NaCl solution for 20min

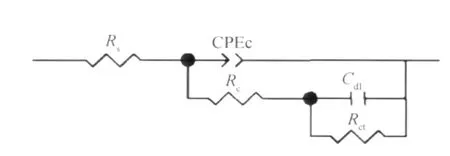

图4 HDG,M1.00和M3.50在5%NaCl溶液中浸泡20min的等效电路图Fig.4 Equivalent electrical circuit of HDG,M1.00and M3.50immersed in 5%NaCl solution

图3是HDG,M1.00和M3.50试样在5%NaCl溶液中的Bode图。由图3可见呈2个时间常数,据此建立相对应的等效电路见图4。其中:Rs为参比电极的鲁金毛细管口到工作锌电极之间的溶液电阻,Rc为与膜层电阻(对于试样HDG,表面为锌的氧化物/氢氧化物膜),CPEc为与膜层电容相关的常相位角元件。CPEc的阻抗可用表达式Q(CPEc)=[Y0(jω)n]-1表示,式中:Q为阻抗值,Y0为伪电容,ω为半圆畸变的抑制角,n为弥散效应指数,与表面粗糙度有关,0<n≤1,n=1时,CPE还原为电容[20]。Cdl为膜层/基底界面的双电层电容,Rct为电荷转移电阻。对等效电路进行解析拟合(低频阻抗部分除外)的结果见表2。由表2可见,HDG,M1.00和M3.50的Rc和Rct依次显著增大,表明耐蚀性显著提高;Y0逐渐减小,说明膜层具有较好的绝缘性能。对于M3.50试样,其n值最大,更接近1,表明M3.50表面比M1.00更均匀平滑,更接近纯电容特征,其Cdl最小,可见该膜层的致密性好。

表2 根据图4算得HDG,M1.00和M3.50的各等效元件的拟合参数值Table 2 Values of the elements related to HDG,M1.00and M3.50,determined from the fit to the mode of fig.4

2.2 膜层的自愈性

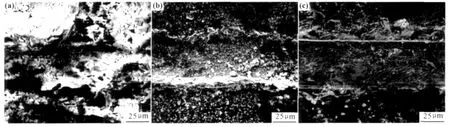

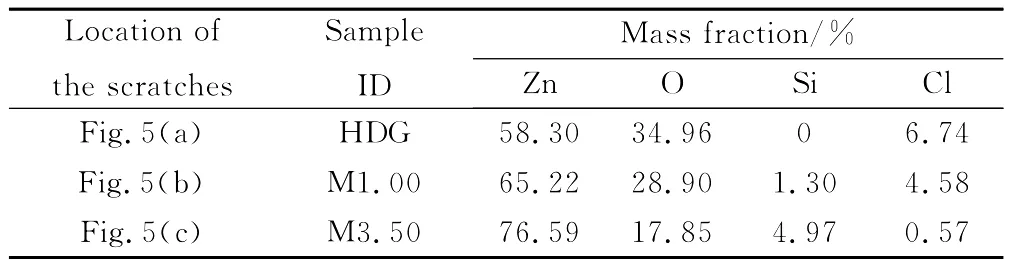

图5为划伤的HDG,M1.00和M3.50试样经NSS腐蚀2周期后的SEM形貌图,相应划痕上平均化学成分(扫描面积25μm×25μm)见表3。划伤的HDG试样腐蚀最严重,表面布满白色的腐蚀产物(图5(a)),腐蚀产物只含Zn,O和Cl,根据Zn在NSS试验中腐蚀的一般规律,腐蚀产物中有碱式氯化锌,锌的氧化物和氢氧化物。划伤的M1.00表面呈现少量的腐蚀产物(图5(b)),划痕上O和Cl减少而出现Si,表明Si从划痕附近硅酸盐膜向划痕迁移。M3.50划痕表面呈现轻微的腐蚀(图5(c)),O进一步减少,Cl含量很低(表明腐蚀最轻),Si的迁移沉积明显增加。

图5 HDG(a),M1.00(b)和M3.50(c)划伤且经NSS腐蚀2周期后划痕表面的SEM照片Fig.5 SEM images of scratches on HDG(a),M1.00(b)and M3.50(c)after two cycles of NSS test

表3 与图5相对应的划痕区域的化学平均成分Table 3 Average chemical composition of the scratched surfaces of the samples corresponding to fig.5

2.3 膜层划痕处的腐蚀过程

将划伤的M3.50试样经NSS腐蚀不同时间后的肉眼观察发现,腐蚀1周期时划痕表面没有腐蚀产物生成,腐蚀2周期时划痕表面开始出现腐蚀产物。

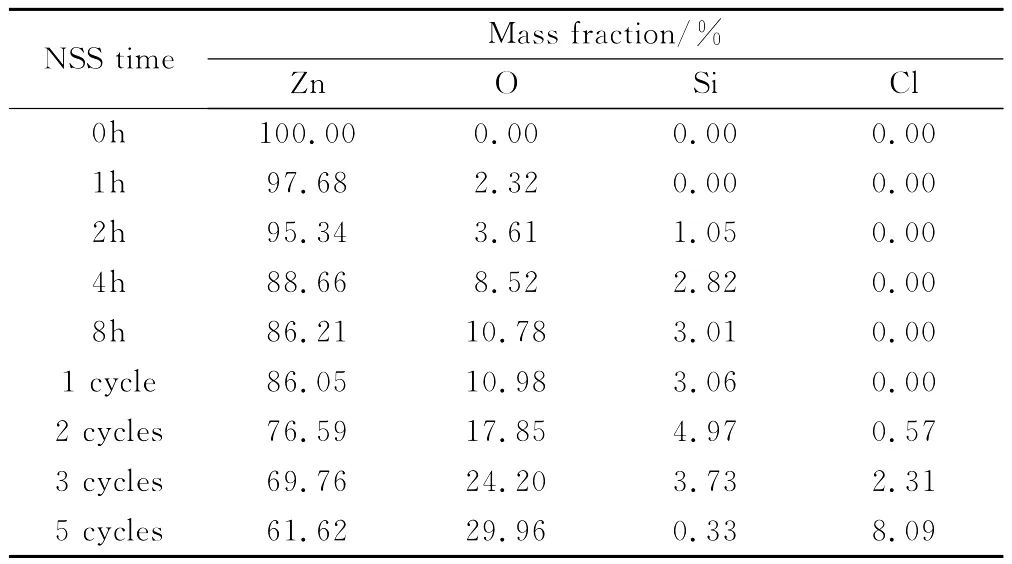

表4为划伤的M3.50试样经NSS腐蚀不同时间后划痕表面的平均化学成分。由表4可见,NSS 2周期内,Si和O随腐蚀时间增加而增加,说明硅酸负离子逐渐迁移至划痕处并在该处生成硅酸盐膜,划痕上未检测到Cl,说明无碱式氯化锌。该期间是硅酸盐膜的自愈过程。NSS 2周期后,Si含量逐渐减少,O含量逐渐增加,划痕上含Cl的腐蚀产物开始出现并随着NSS时间的延长而继续增加。值得注意的是,M3.50试样的划痕NSS 2周期才开始生成含Cl腐蚀产物,这与无划痕的M3.50试样在NSS试验时开始出现腐蚀的时间几乎一致,这充分证明了硅酸盐膜的自愈能力。

表4 NSS腐蚀不同时间后M3.50划痕上的化学平均成分(扫描范围:25μm×25μm)Table 4 Average chemical composition of the scratch on M3.50at a scan size of 25μm×25μm after NSS test for different time

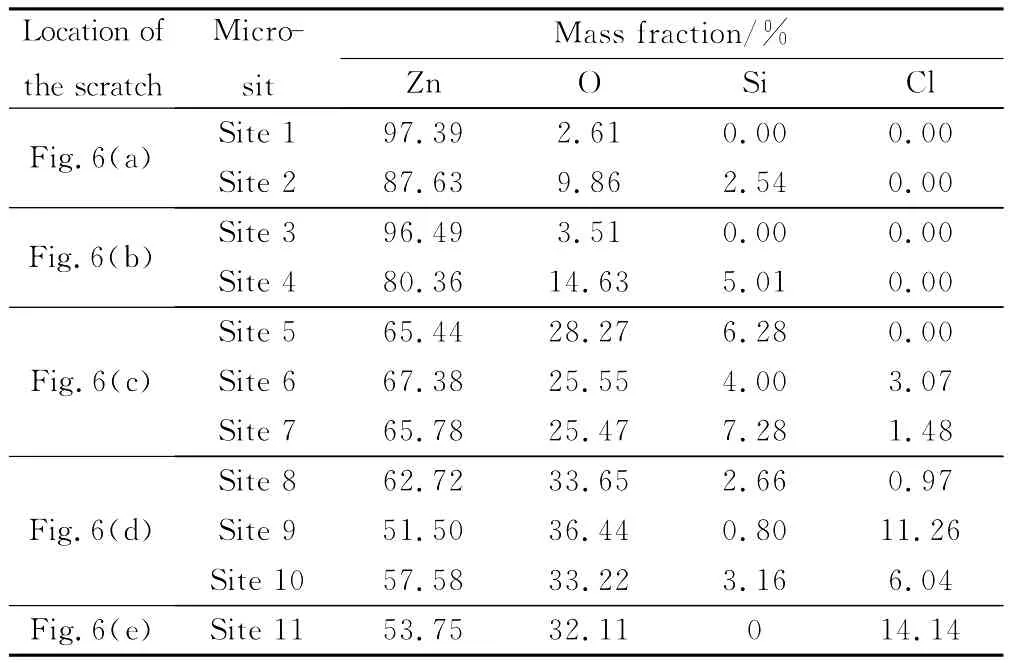

划伤的M3.50经NSS腐蚀0h时,划痕表面光亮、整洁,只含Zn,说明划伤至露出锌层表面,划痕处还存在多条与划痕走向一致的微细印痕,是刀片刃口微观不平所致。图6为划伤的M3.50试样经NSS腐蚀不同时间后的高倍SEM,表5为图6中相应微区的化学成分。由图6和表5可见,NSS 1h,划痕上未发生腐蚀,划痕上的细微的条状印痕尚清晰可见(图6(a))。随着NSS时间延长,黑点变为黑区,逐渐覆盖整个划痕,细微的条状印痕逐渐消失(图6(b),(c))。NSS腐蚀2周期,划痕表面出现白色颗粒(图6(c)),其大小随着NSS时间的增加而增多(图6(d),(e))。

表5为图6中相应微区的EDS分析。划痕表面的明显的微划痕由Zn和少量O组成,说明发现轻微的腐蚀。黑点和黑区为新生成的硅酸盐膜,该膜由Zn,O和Si组成。扩展阶段出现的白色颗粒可认为是碱式氯化锌,由于该化学成分接近碱式氯化锌的成分(ZnCl2·4Zn(OH)2·H2O)。

2.4 膜层的形貌表征

用肉眼和SEM观察,膜层薄且透明的,无气泡、翘起,与HDG相比没有明显区别。

原子力显微镜(AFM)观察发现,两个膜的表面形貌有明显区别(见图7),M1.00表面呈不均匀的堆积和孔洞,表面粗糙度为51.12nm,而M3.50表面呈均匀的、直径约0.2μm的胞状突起,表面粗糙度为25.91nm。

图6 M3.50划伤且经NSS腐蚀1h(a),2h(b),2cycles(c),3cycles(d)和5cycles(e)后划痕表面的SEM照片Fig.6 SEM micrographs on scratched M3.50sample after NSS test for 1h(a),2h(b),2cycles(c),3cycles(d),and 5cycles(e)

表5 图6中的微观区域的化学成分Table 5 Chemical composition of various micro-sites corresponding to fig.6

图7 M1.00(a)和M3.50(b)试样表面AFM图Fig.7 AFM images of the silicate coatings M1.00(a)and M3.50(b)

3 讨论

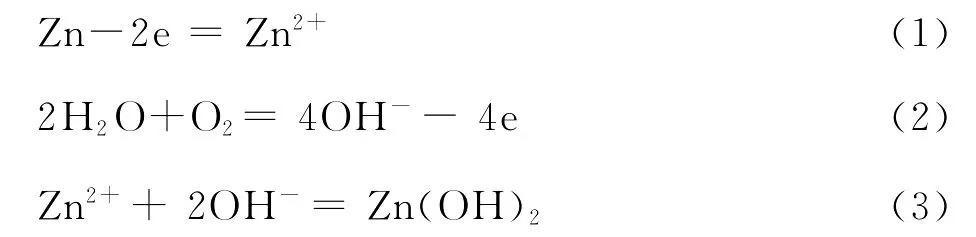

摩尔比3.50的硅酸钠溶液pH值为11.7,当镀锌钢浸入硅酸钠溶液,首先可发生锌的阳极溶解和氧的阴极还原并生成氢氧化锌。由于硅酸钠溶液中存在的硅酸根离子带有硅烷醇基(Si—OH),它和锌离子的结合或与氢氧化锌发生脱水反应,可生成硅酸锌,而硅酸负离子间脱水反应,可通过交联的Si—O—Si键生成SiO2。生成的硅酸盐转化膜为由交联的Si—O—Si键和Si—O—Zn键组成的网络结构。文献[21]采用俄歇电子能谱(AES)对硅酸盐膜的形貌组成进行剥层分析,结果表明以SiO2∶Na2O摩尔比为1.00~4.00的硅酸钠溶液处理锌层表面形成的化学转化膜,其主要含有Si,O,Zn元素,主要由SiO2、硅酸锌、锌的氧化物和氢氧化物组成。

发生的反应如下:

以单体硅酸负离子和氢氧化锌的反应和两个硅酸负离子间的反应为例,可能发生的反应如下:

可以推断,NSS试验中划痕表面的水溶液膜中如果带有硅烷醇基(Si—OH)的硅酸根离子,也可发生上述式(1)~(5)的反应,导致划痕处的裸露锌层上重新生成硅酸盐膜。显然,带有硅烷醇基(Si—OH)的硅酸根离子是从划痕两侧的硅酸盐膜中释放出来的,即NSS试验中可能存在与反应(5)方向相反的反应。由此可认为,硅酸盐膜是由Si—O—Si键和Si—O—Zn键交联的组成的骨架,骨架中存在可溶出的带有硅烷醇基(Si—OH)的硅酸根离子,这和具有自愈性的铬酸盐膜的结构特点相同。

由图5和EIS的结果可见,当硅酸钠溶液的SiO2∶Na2O摩尔比较高(由1.00增加到3.50)时,膜层表面更加均匀,连续和致密,腐蚀过程中,这有利于阻止腐蚀介质的侵入,也有利于从完好膜层中提供充足的硅酸负离子向划痕迁移,导致更好的自修复作用。

根据图6和相应的EDS分析,在SiO2∶Na2O摩尔比为3.50溶液中获得的硅酸盐转化膜的划痕的NSS腐蚀过程包括开始阶段、保护阶段和失效阶段。首先划痕处发生微阳极和微阴极反应,生成Zn(OH)2,并有少量硅酸根离子迁移;然后,膜层中的硅酸根离子不断发生溶解、扩散迁移至划痕并与划痕处的Zn—OH生成硅酸盐,硅酸锌与Zn(OH)2在划痕表面构成钝化膜抑制锌的腐蚀;最后,划痕处的保护膜发生破坏,表面生成含Cl-的腐蚀产物。

4 结论

(1)硅酸盐转化膜能提高HDG的耐蚀性,还具有一定的自愈性。

(2)与低摩尔比(1.00)相比,在较高摩尔比(3.50)溶液中获得的硅酸盐转化膜具有明显优越的耐蚀性和自愈性。

(3)M3.50比M1.00的表面更加均匀和致密,导致不同膜层的耐蚀性和自愈性存在差异。在NSS试验过程中,划伤的硅酸盐试样的腐蚀过程包括开始阶段、保护阶段和失效阶段。

[1] 卢锦堂,孔纲,陈锦红,等.热浸镀锌性能及质量要求[J].材料保护,2000,33(3):21-23.

[2] CHEN Jiann-ruey,CHAO Huei-yun,LIN Yuh-lin,et al.Studies on carbon steel corrosion in molybdate and silicate solutions as corrosion inhibitors[J].Surface Science,1991,247(2-3):352-359.

[3] ARAMAKI K.The inhibition effects of chromate-free,anion inhibitors on corrosion of zinc in aerated 0.5MNaCl[J].Corrosion Science,2001,43(3):591-604.

[4] HAHN J J,MCGOWAN N G,HEIMANN R L,et al.Modification and characterization of mineralization surface for corrosion protection[J].Surface &Coatings Technology,1998,108-109(1-3):403-407.

[5] VEERARAGHAVAN B,SLAVKOV D,PRABHU S,et al.Synthesis and characterization of a novel non-chrome electrolytic surface treatment process to protect zinc coatings[J].Surface &Coatings Technology,2003,167(1):41-51.

[6] VEERARAGHAVAN B,HARAN B,SLAVKOV D,et al.Development of a novel electrochemical method to deposit high corrosion resistant silicate layers on metal substrates[J].Electrochemical and Solid-State Letters,2003,6(2):B4-B8.

[7] KUMARAGURU S P,VEERARAGHAVAN B,POPOV B N.Development of an electroless method to deposit corrosion-resistant silicate layers on metallic substrates[J].Journal of the Electrochemical Society,2006,153(7):B253-B259.

[8] DIKINIS V,NIAURA G,REZAITE V,et al.Formation of conversion silicate films on Zn and their properties[J].Transactions of the Institution of Metal Finishing,2007,85(2):87-93.

[9] SUDA A,ASARI M.Behavior and mechanism of corrosion protection for galvanized steels by self-healing effect of chromate coatings[J].Zairyo to Kankyo/Corrosion Engineering,1997,46(2):95-102.

[10] RAMSEY J D,McCREERY R L.In situ Raman microscopy of chromate effects on corrosion pits in aluminum alloy[J].Journal of the Electrochemical Society,1999,146(11):4076-4081.

[11] KENDIG M,JEANJAQUET S,ADDISION R,et al.Role of hexavalent chromium in the inhibition of corrosion of aluminum alloys[J].Surface &Coatings Technology,2001,140(1):58-66.

[12] XU Yu-ye,LIN Bi-lan.Effect of silicate pretreatment,postsealing and additives on corrosion resistance of phosphated galvanized steel[J].Transactions of Nonferrous Metals Society of China,2007,17(6):1248-1253.

[13] LIN Bi-lan,LU Jing-tang,KONG Gang.Synergistic corrosion protection for galvanized steel by phosphating and sodium silicate post-sealing[J].Surface &Coatings Technology,2008,202(9):1831-1838.

[14] ARAMAKI K.Self-healing mechanism of an organosiloxane polymer film containing sodium silicate and cerium(III)nitrate for corrosion of scratched zinc surface in 0.5MNaCl[J].Corrosion Science,2002,44(7):1621-1632.

[15] ARAMAKI K.Preparation of chromate-free,self-healing polymer films containing sodium silicate on zinc pretreated in a cerium(III)nitrate solution for preventing zinc corrosion at scratches in 0.5MNaCl[J].Corrosion Science,2002,44(6):1375-1389.

[16] HAMDY A S.Corrosion protection of aluminum composites by silicate/cerate conversion coating[J].Surface &Coatings Technology,2006,200(12-13):3786-3792.

[17] 马淑杰,辛敏谦,冯典英,等.硅酸钠和硅铝酸钠溶液的研究[J].高等学校化学学报,1987,8(2):109-111.

[18] BASS J L,TURNERGARY L.Anion distributions in sodium silicate solutions.Characterization by 29SI NMR and infrared spectroscopies,and vapor phase osmometry[J].Journal of Physical Chemistry B,1997,101(50):10638-10644.

[19] 曹德光,苏达根,宋国胜.低摩尔比硅酸钠溶液的结构及其键合反应特性[J].硅酸盐学报,2004,32(8):1036-1039.

[20] 曹楚南,张鉴清.电化学阻抗谱导论[M].北京:科学出版社,2002.

[21] 袁美蓉,卢锦堂,孔纲.硅酸钠模数对热镀锌件转化膜耐蚀性的影响[J].材料保护,2009,42(10):13-16.

Corrosion Resistance and Self Healing Ability of Silicate Conversion Coatings on Hot Dip Galvanized Steels

YUAN Mei-rong,LU Jin-tang,KONG Gang,CHE Chun-shan

(College of Materials Science and Engineering,South China University of Technology,Guangzhou 510640,China)

The silicate conversion coating was prepared by immersing hot dip galvanized(HDG)steel in sodium silicate solution with a SiO2∶Na2O molar ratio of 1.00or 3.50,respectively.The corrosion resistance of coatings was investigated by neutral salt spray(NSS)test,Tafel polarization and electrochemical impedance spectroscopy(EIS)measurement.NSS corrosion process of the coatings scratched by the edge of knife was analyzed using scanning electron microscopy(SEM)and energy dispersive spectroscopy(EDS).The results show that the superior corrosion resistance and self healing ability are obtained from the silicate coating pretreated in sodium silicate solution with higher SiO2∶Na2O molar ratio.During the corrosion process,silicate anions migrate from the coating to the scratch,on which a new passive coating composed of Zn,O and Si is formed and the corrosion is suppressed.Moreover,it is observed that by the atomic force microscopy(AFM),the silicate coatings obtained in the sodium silicate solution with molar ratio of 3.50is more compact,which is favor of the migration of silicate anions.The detail of corrosion process of the scratches on silicate coatings is discussed.

hot dip galvanized steel;silicate conversion coating;corrosion resistance;self-healing

TG174.3

A

1001-4381(2012)06-0048-06

国际铅锌研究组织资助项目(ILZRO/IZA/2009023)

2011-03-07;

2011-10-08

袁美蓉(1983-),女,博士研究生,主要从事材料表面工程研究,联系地址:广州华南理工大学材料科学与工程学院(510640),E-mail:yuan.meirong@mail.scut.edu.cn

孔纲(1971-),男,博士,副教授,主要从事材料表面工程研究,联系地址:广州华南理工大学材料科学与工程学院(510640),E-mail:konggang@scut.edu.cn