苯乙烯现状及工艺技术

2012-11-06李皓巍金月昶金熙俊

李皓巍,金月昶,金熙俊

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 中国寰球工程公司辽宁分公司,辽宁 抚顺 113006)

工艺与装备

苯乙烯现状及工艺技术

李皓巍1,金月昶2,金熙俊2

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 中国寰球工程公司辽宁分公司,辽宁 抚顺 113006)

简要介绍了国内外苯乙烯生产和消费现状,对苯乙烯的工艺技术发展情况进行了综述,分析了当前用于生产的几种苯乙烯生产工艺,并对几种苯乙烯生产工艺的进行了比较,总结出各种工艺的优缺点。最后,预测了苯乙烯的生产工艺技术的发展前景,对我国苯乙烯生产企业发展中的遇到的问题提出一些建议。

苯乙烯;生产能力; 工艺技术

苯乙烯作为石油有机化工基本原料的重要部分,其系列树脂产量仅次于聚乙烯(PE)、聚氯乙烯(PVC)的产量居世界合成树脂的第三位。主要应用在制取泡沫塑料制品的聚苯乙烯(约占其需求量的2/3)、用于热塑性工程塑料的丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)和苯乙烯-丙烯腈共聚物(SAN)树脂、离子交换树脂、不饱和聚酯、丁二烯-苯乙烯弹性体和胶乳等由单分子体构成的大分子物质。另外,苯乙烯还应用在制药、染料、涂料等行业,或生产农药乳化剂及选矿剂等方面。

1 国内外研究概况和目的意义

1.1 世界苯乙烯的供求状况及发展

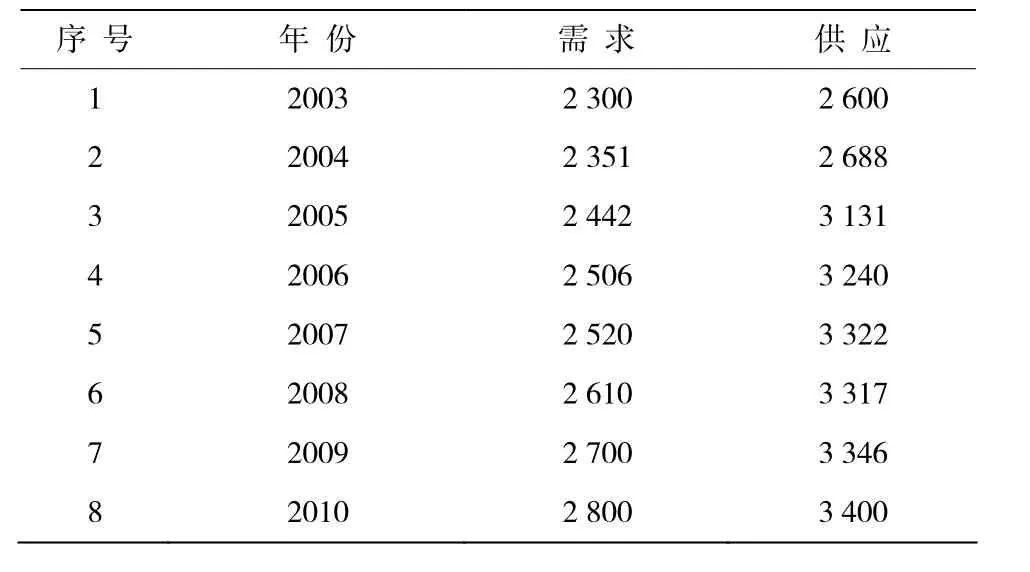

近 10年来世界苯乙烯下游产品飞速发展,这拉动了苯乙烯的生产规模的壮大[1,2]:2000年2 324万t/a、2005年发展到3 100万t/a、2010年达到3 400万t/a。同时全球苯乙烯装置平均开工率为90%,其中北美和西欧生产量约占20%,亚洲及中东地区占48%左右。据调查预测分析,鉴于中东生产地对世界总生产量占得份额巨大,加之成本低的优势对市场产生较大影响, 2014年全球苯乙烯市场或将会产生近300万t/a的供求差,供大于求的局面也将使市场竞争更加激烈。与此同时,在全球经济增长的速度放慢的背景下,全球对苯乙烯所需的增长率也必然下降,见表1。

表1 全球苯乙烯近年供需量Table 1 The global supply and demand of styrene in recent years 万t

亚洲的需求增长拉动着全球的需求增长,但从全球苯乙烯的供需分析,今后对苯乙烯的需求增值将会不断下降。据预测2011年至2016年全球对苯乙烯需求增长约为1.3%,并且随着中东地区苯乙烯装置的陆续投产(沙特朱拜勒75万t/a苯乙烯装置、科威特EQUATE石化公司45万t/a苯乙烯单体新装置等),亚洲地区的生产量可以接近满足自身的需求量。同时,中东生产企业扩大了苯乙烯的对外销售,并逐渐占据了其他输出地的市场。

这对于北美这样的苯乙烯大型出口产地带来了大的冲击,加之近年国际原油油价飙升,使得部分地区的SM工业利润降低,迫使世界苯乙烯工业不得不扩大重组或迫使一些装置关闭(法国Gonfrevile的苯乙烯装置改造并重组,英士力-瓦诺公司在美国得克萨斯州的 Sterling装置、陶氏化学公司在荷兰Terneuzen的生产线、道达尔公司咋法国Carling的生产线关闭)。世界苯乙烯装置生产都向着节能减排的方向发展。

1.2 中国苯乙烯的供求状况及发展分析

近年来,中国苯乙烯产业逐渐壮大,加之一系列利好因素的强力带动下,苯乙烯产量不断增多。虽然2008年的供大于求让人心有余悸,但2009年中国苯乙烯整体需求量仍然爆发式的增长了19.5%,2010年的需求量也惊人的增长了17%(109.1万t)。这也促使许多装置都先后投入生产。

虽然世界苯乙烯市场出现供大于求的情况,但我国对苯乙烯的需求消费量不断增长,使得国内生产苯乙烯的20多家企业产能不断增长,国内的供求总量可以基本处于持平的状态。但国内对苯乙烯需求的增长趋势已逐渐下降,伴随着世界各地装置的相继扩能投产和世界苯乙烯生产能力过剩,大量的外国产品冲击着国内市场,必将对国内苯乙烯企业产生巨大的压力与挑战。

2 苯乙烯生产技术

2.1 苯乙烯生产技术简介

苯乙烯发现于1839年,美国道化学公司于1930年便首创了乙苯热脱氢制取苯乙烯的技术[2],1937年美国陶氏化学公司和德国巴斯夫公司同时实现了生产苯乙烯的工业化生产,奠定了大规模生产苯乙烯产业的坚实基础。

目前,工业上苯乙烯的生产方法主要有氧化脱氢工艺、绝热脱氢工艺、苯乙烯-环氧丙烷联产法(共氧化法)、直接氧化脱氢法、热解汽油抽提蒸馏回收法、丁二烯合成法和应用膜分离技术[3]的反应器生产苯乙烯等方法。以上几种技术,实际工业生产应用最为广泛的是绝热脱氢工艺。世界苯乙烯生产装置近9成应用绝热脱氢工艺。

2.1.1 乙苯氧化脱氢法

乙苯氧化脱氢法基本原理是以利用相对低温度的放热反应取代高温的乙苯脱氢吸热反应。这使得反应的能耗明显下降,从而增进了生产效率和成本。

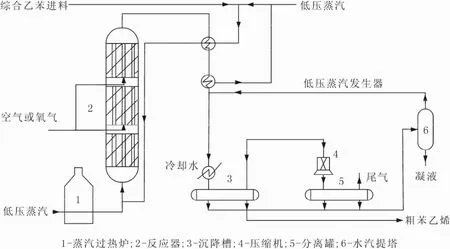

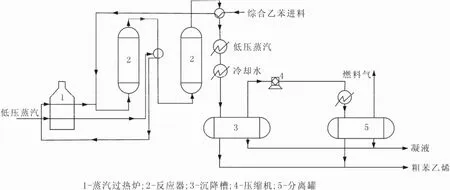

(1) Styro-plus (乙苯脱氢选择性氧化)工艺由美国UOP公司于20世纪80年代初开发的一种工艺手段[4]。其基本原理是通过对乙苯脱氢反应的氢选择性的进行氧化,从而使反应平衡的趋势于生成苯乙烯。这一工艺手段在1985年投入工业化,与传统脱氢工艺相比其对苯乙烯的选择性相当,乙苯的转化率大于90%,但单位质量苯乙烯所消耗的蒸汽量却下降了34%,对比传统工艺节能优势明显。Styro-plus工艺基本工艺流程如图1。

图1 Styro-plus工艺基本工艺流程Fig.1 The technological process of Styro-plus process

(2) Smart(苯乙烯单体先进反应器)工艺是在20世纪90年代初期,由UOP、Lummus和Monsanto三家公司联合开发的一项苯乙烯生产工艺[4,5]。该工艺特点是将Styro-plus工艺和乙苯脱氢合为一体的新工艺,其工艺流程是在Lummus/UOP苯乙烯流程基础上,在2个脱氢反应器之间新增了一个氧化脱氢反应器。这样该工艺由原来的两段式反应器提升为三段式反应器,在各床层之间引入适量空气或高浓度氧气,以增加氧气的含量方法,降低氢的分压,从而使反应热平衡改变,反应有利于产品的生成。Smart工艺基本工艺流程如图2。

图2 Smart工艺基本工艺流程Fig.2 The basic technological process of Smart process

2.1.2 苯乙烯-环氧丙烷联产法

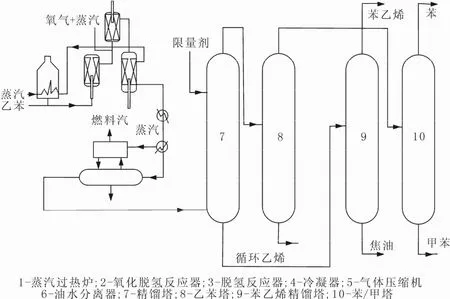

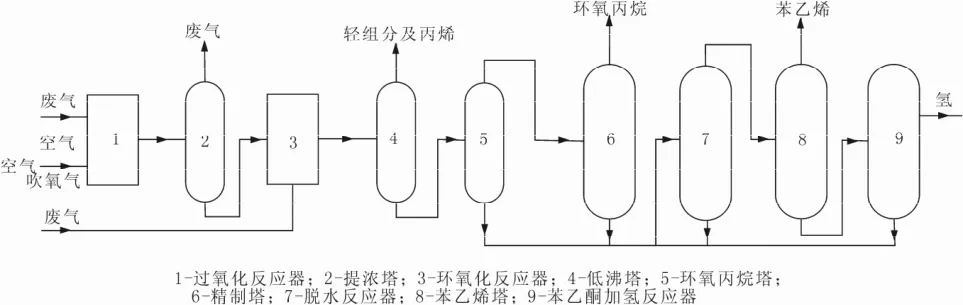

苯乙烯-环氧丙烷联产法(PO/SM),又称乙苯共氧化法。其工艺手段是1966年由Halcon公司研发而成的,并于 1973年由西班牙实现了工业化生产。这项生产技术是除脱氢制苯乙烯外,目前世界仅有的能大批量生产苯乙烯的工艺手段,其产量能占世界苯乙烯产量总值的1/10。Halcon公司研发的乙苯共氧化法工艺的基本流程如图3所示。

图3 乙苯共氧化法工艺流程Fig.3 Ethylbenzene co-oxidation technological process

苯乙烯-环氧丙烷联产法的基本工艺流程基本分为[6]:氧化、环氧化、脱水和加氢

① 乙苯在130~160 ℃、0.3~0.5 MPa的条件下停留约4 h,在经过液相反应器中由氧气氧化生成乙苯的过氧化物;

② 将生成的过氧化物浓缩至17%,在反应条件为温度110~130 ℃、压力1.7~5.5 MPa,反应1~3 h,与丙烯发生环氧化反应生成环氧丙烷和甲基苄醇;

③ 环氧化反应液经过蒸馏得到环氧丙烷,甲基苄醇在260 ℃、常压条件下脱水生成苯乙烯,其转化率可达98%以上。

2.1.3 绝热脱氢工艺

乙苯脱氢工艺最早由美国陶氏化学公司研发成功。典型的脱氢工艺的基本流程如图4。

图4 乙苯绝热脱氢工艺流程Fig.4 Ethylbenzene adiabatic dehydrogenation technological process

目前技术最为成熟、最具发展的负压绝热脱氢工艺为Lummus 技术和Fina技术。

(1)Lummus技术

Lummus的CLASSIC SM技术,通过过热水蒸气为热载体,采用具有级间二次加热的两级串联负压径向固定床反应器。第一反应器进口设有静态混合器,第二反应器内部设置中间换热器,用高温水蒸气同反应物料间接换热补充热量。设有一组三级组合式低压降卧式换热器,回收反应器流出物料的热量并发生蒸汽。脱氢反应温度 620~640 ℃,脱氢反应压力40~56 kPa。

脱氢液分离为四塔流程,分别为(苯+甲苯+乙苯)/苯乙烯塔、(苯+甲苯)/乙苯塔、苯/甲苯塔、苯乙烯精馏塔。苯乙烯经历两次加热过程,乙苯、苯乙烯分离塔塔顶操作压力为24 kPa,塔釜温度为106 ℃。

(2)Fina技术

ATOFINA技术以过热蒸汽为热载体,采用具有级间二次加热的两级串联负压径向固定床反应器。二台反应器之间设外置式中间换热器,补充热量。设有一组三级组合式立式换热器,回收反应器流出物料的热量并发生蒸汽及蒸发乙苯。脱氢反应温度615~635 ℃,脱氢反应压力43~68 kPa。

脱氢液分离为四塔流程,分别为(苯+甲苯)/(乙苯+苯乙烯)塔、乙苯/苯乙烯塔、苯/甲苯塔(该塔并入苯烃化工段)、苯乙烯精馏塔。苯乙烯经历三次塔釜加热过程,乙苯、苯乙烯分离塔塔顶操作压力为10.7 kPa,塔釜温度为89 ℃。

(3)国内技术

中国的苯乙烯工业起始于20世纪60年代,在80年代主要已引进国外苯乙烯装置来发展自身规模[7],90年代华东理工大学开发了乙苯负压脱氢反应器采用轴径向反应器技术和气-气快速混合两大关键技术。近年国内苯乙烯技术取得了较大的突破,开发成功了新型大型化反应器以及高温管线的工程处理,形成了独特的技术特色,主要技术指标完全形成国内领先水平,形成了自主知识产权。先后在抚顺石化公司30 kt/a、兰州石化公司60 kt/a、大连石化公司100 kt/a规模的二段绝热中间再热式负压脱氢装置和抚顺石化公司60 kt/a的三段绝热中间再热式乙苯负压脱氢装置、江苏双良公司150 kt/a、江苏东昊公司150 kt/a、齐鲁石化公司 200 kt/a 的苯乙烯装置中获得成功。具有良好的工业应用前景。

2.2 几种生产工艺的优劣比较

(1)乙苯氧化脱氢技术,其优势是:以反应热代替中间换热而使得工艺耗能降低;减少乙苯返回量,提高装置产能;装置整体改造容易、投入不高;减少副反应的生成;苯乙烯选择性不变的前提下,乙苯转化率提高等特点。其缺点是:氢与反应物混合后浓度需控制在爆炸极限以内,使得工艺把控严格;同时过量的氧气又会是使得催化剂选择性下降;高的乙苯转化率也会伴随着副产物的增多。总体来说此项工艺在装置扩能中发挥更大作用。

(2)苯乙烯-环氧丙烷联产法,其优势在于:此工艺可以在生产苯乙烯产品的同时得到环氧丙烷;工艺可降低反应温度,节约生产能耗,同时也满足了环境友好型工业的要求。但这项工艺缺点也是明显的:工艺流程和反应相对繁长;一次性投入成本相对偏高;产物中副产物多导致苯乙烯的收率不高;相比于乙苯脱氢技术,各项消耗都比较大。综合考虑环保因素和此工艺联产环氧丙烷适宜建大规模生产装置,乙苯氧化脱氢技术在建设环境友好型工业中有其自身特有的发展空间。

(3)乙苯绝热脱氢工艺,其优势是苯乙烯的产量高。其缺点是反应温度高,且蒸汽消耗大。但总体是较好的生产工艺手段,适用广泛。

3 结 语

(1)随着国外苯乙烯技术的完善以及国内环保意识的增强,特别是Lummus的CLASSIC SM技术和 ATOFINA技术的不断优化,无污染、无腐蚀、低能耗已经越发成为苯乙烯生产技术的重要指标。而国内整体技术水平于此还存在一定的差距。我国对苯乙烯的总体需求量还很大,然而国内的生产企业装置产能不高,实际产量和生产能力的差距明显;生产企业过快增长,形成恶性竞争。主要是因技术落后、生产成本偏高、经济利益低而导致的竞争力差。同时我国苯乙烯的原料乙烯储量不多,其产量也受此限制。

(2)面对诸多问题,开发新技术和新的原料路线已是当务之急。首要的是形成一些具有自主知识产权的生产技术专利技术和积极研发新型高效的催化剂,并逐渐提高生产规模和工艺水平,提高装置技术含量,降低物耗和能耗,尽可能节省建设投资,逐步提高自身产品在市场中的竞争力和发展空间。最后结合我国炼油装置现状,有条件的企业发展用采用炼厂干气中的稀乙烯制乙苯以获得苯乙烯,这将是一种重要的生产苯乙烯的方式。

[1]催小明,赵惠萍.我国苯乙烯的生产消费现状及市场前景[J].中国石油和化工,2004(2):61-63.

[2]王俭,禾火.苯乙烯生产和国内外市场分析[J].精细化工原料及中间体,2009(6):33-37.

[3]尤景红.苯乙烯生产技术对比[J].沈阳工程学院学报(自然科学版),2010,6(2):185-188.

[4] Kathrym B B.UOP Styrene Process[M].PEP Review,No 88-2-2,1988.

[5]李明,李礼.苯乙烯的生产技术及国内市场分析[J].甘肃化工,2004,12(4):14-23.

[5]明键,齐航.乙苯脱氢技术新进展-GSP-SM工艺[J].齐鲁石油化工,2003,31(3):243-245.

[6]李玉芳,李明.国内外苯乙烯生产技术及发展趋势[J]. 化工技术经济,2005,23(10):12-24.

Production and Consumption Status of Styrene and Its Process Technologies

LI Hao-wei1,JIN Yue-chang2,JIN Xi-jun2

(1. Liaoning Shiyou University,Liaoning Fushun 113001,China;

2. China Huanqiu Contracting & Engineering Corporation Liaoning Branch,Liaoning Fushun 113006,China)

The present production and consumption status of styrene at home and abroad was briefly introduced. Meanwhile the development of its process technologies was presented, and current processes used in the production of styrene were compared and analyzed. Then advantages and disadvantages of these processes were pointed out .At last, the development of the styrene production process in the future was predicted, and some suggestions were proposed.

Styrene; Production capacity; Technology

TQ 241

A

1671-0460(2012)09-0986-04

2012-07-23

李皓巍(1986-),男,辽宁沈阳人,2009年毕业于辽宁石油化工大学材料化学专业,现为辽宁石油化工大学化学工艺专业在读硕士研究生,目前从事苯乙烯装置设计和优化的研究。E-mail:lihaowei198643@163.com。