某生活垃圾焚烧厂渗滤液处理工艺设计

2012-11-05张云霞赖参森

王 瑞 张云霞 赖参森

(天津市市政工程设计研究院,天津 300051)

0 引言

垃圾焚烧过程中会产生各种“二次污染”,包括渗滤液,垃圾渗滤液需经过处理达标后才能排放。焚烧法处理垃圾须将新鲜垃圾在垃圾储坑3 d~5 d进行发酵熟化,以达到沥出水分、提高热值等目的。焚烧厂垃圾渗滤液属原生渗滤液,与大多数垃圾填埋场渗滤液有所差别[1],渗滤液处理工艺经过多年研究和发展,形成了由多种工艺相结合的处理方法[2]。

某垃圾焚烧厂日焚烧处理生活垃圾900 t,年焚烧垃圾36万t,利用余热发电,余热锅炉和汽轮发电机组配置为中温中压,余热锅炉2台(单台蒸发量43.4 t/h),汽轮发电机组为2台10 MW凝汽式汽轮发电机组。垃圾焚烧厂的渗滤液处理规模按300 m3/d设计,采用“厌氧预处理+立环循环氧化沟+臭氧催化氧化”的处理工艺。

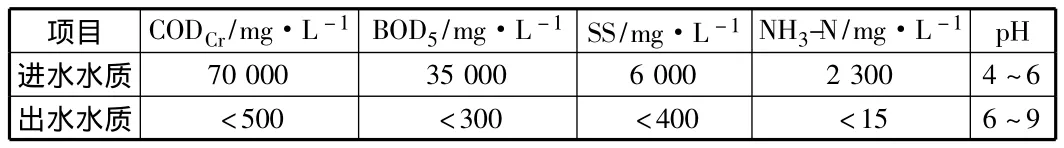

1 进出水水质

垃圾渗滤液中氨氮含量高,可生化性较差,常给生化处理带来一定的难度。由于垃圾焚烧厂已运行1年,且对渗滤液进行了长时间监测,进水水质如表1所示,出水水质达到CJ 3082-1999污水排入城市下水道水质标准。

表1 垃圾渗滤液处理站进水、出水水质

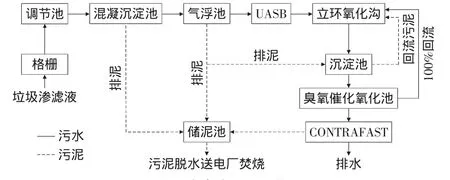

2 工艺流程

垃圾渗滤液经过细格栅后,除去渗滤液中的悬浮物及漂浮物,进入调节池,由于进水SS含量很高,利用混凝沉淀和气浮法去除SS,经泵提升至UASB上流式厌氧反应器进行厌氧发酵,产生的沼气接至垃圾焚烧炉助燃,污泥脱水后填埋或焚烧,出水进入立环氧化沟、臭氧催化氧化和CONTRAFAST工艺,最后排放,如图1所示。

图1 垃圾渗滤液处理工艺流程图

3 主要工艺单元设计

3.1 细格栅

格栅设置于格栅池内,栅后调节池的设置与格栅间共壁,格栅池的设计考虑池内固形物的沉淀堆积渣斗排放,排渣阀选择恰当,开闸通道流畅,无阻塞,能定期排入渣池内,与栅渣一起运至垃圾仓内作为垃圾焚烧。设计平均流量300 m3/d,总变化系数1.2,栅槽宽度600 mm,栅条间隙3 mm。

3.2 调节池

调节池的设计总有效容积保证足够的水力停留时间和水质水量均化能力,以减轻对后续处理段的冲击负荷。同时考虑池底沉泥不能太多,避免影响有效池容,在池中设置刮泥机和吸泥泵,定期排泥。调节池尺寸21 m×16 m×7 m,有效水深6.25 m,有效容积2 100 m3,2格,水力停留时间7 d。

3.3 混凝沉淀池

影响后续生化反应主要污染物为悬浮物,处理悬浮物主要采用混凝沉淀法,用铝盐做混凝剂,PAM做絮凝剂。

混合反应池:水量360 t/d,1座(2个格),单座池型尺寸2.4 m ×1.2 m × 2.8 m,有效容积 7.2 m3,设搅拌器(2 台,N=1.5 kW)。

混凝沉淀池:水量360 t/d,1座,单座池型尺寸4 m×2.4 m×4.7 m,有效容积24 m3,内设排泥设备、斜管填料等。

3.4 组合气浮

污水进入组合气浮装置,可有效的去除水中的浮渣。设计水量360 t/d,1套,外形尺寸6 m ×4.5 m×2.5 m,设置排泥设备、排渣设备。

3.5 厌氧处理系统

1)调节预酸化池。

废水经前端预处理后流入有效容积为150 m3的调节预酸化池,水力停留时间约为12 h。其作用是起到预酸化的作用,废水中的有机污染物被酸化菌部分酸化为挥发性脂肪酸(VFA)。调节预酸化池配备连续运转的潜水搅拌机以防止固形物沉淀和优化pH控制。

一个测量循环泵用于精确测量调节预酸化池的pH和温度。pH通过投加NaOH或HCl来自动调节。池内设置蒸汽喷射器,根据温度变化自动开启蒸汽管道阀门向池内喷蒸汽以调节水温,使水温达到适合温度范围。

假设冬季进水温度10℃,加热废水到35℃,核算需压力4 bar的蒸汽0.555 t/h;本工程现场可提供蒸汽源,只考虑增设蒸汽支管,通过蒸汽喷射器给水解酸化池内混合液升温。

调节预酸化池内装有液位计以连续监测其液位。

2)UASB-Plus厌氧反应器。

废水自调节预酸化池通过UASB-Plus供料泵被泵入UASBPlus反应器内,反应器的容积为1 890 m3,直径10.2 m,高24 m,水力停留时间5.25 d,容积负荷7.8 kg/(m3·d)。在UASB-Plus厌氧反应器内高浓度废水中大量的COD被生物降解并转化为沼气。

UASB-Plus反应器的供料流量由电磁流量计连续监测和记录,进水流量由该电磁流量计和控制阀来自动控制。UASB-Plus反应器出水的pH值和温度被连续监测。

3)保温设计。

厌氧系统采用中温厌氧工艺,利用厂区内现有蒸汽源对预水解酸化池的混合液进行加热到35℃,然后提升进入厌氧反应系统。厌氧反应器壳体外围用50 mm厚的聚氨酯泡沫喷涂用于罐体内混合液的保温。泡沫的外侧用彩钢板包裹。

3.6 立环氧化沟

主要设计参数:水量360 t/d,1座,分3个廊道,尺寸33 m×7.5 m ×6.5 m(有效水深),停留时间 13.4 d,钢筋混凝土结构。

MLSS:4 000 mg/L,污泥龄15 d,污泥回流比100%,容积负荷0.43 kg/(m3·d),污泥负荷 0.108 kg/(kg MLSS·d),剩余污泥量:1 288 kg干泥/d。

主要设备:转碟曝气机、鼓风机、曝气管、回流泵等。

3.7 沉淀池

与立环配套的沉淀池选用斜管沉淀池,主要设计参数:水量360 t/d,1座,单池尺寸6 m×6 m ×4.5 m,主要设备有斜管填料(φ80 ×1 m,36 m2)、污泥回流泵(1 台,15 m3/h,H=10 m)、排泥泵(1 台,20 m3/h,H=12 m)。

3.8 催化氧化池

水量360 t/d,1座,尺寸8 m×3 m×3 m,停留时间4 h。

主要设备:臭氧制备系统(空气源,臭氧产气量500 g/h)、回流泵、填料等。

3.9 CONTRAFAST

CONTRAFAST高效澄清池是一种高效的污泥接触、澄清和浓缩系统,实现固液的有效分离。利用内外部污泥循环及斜管沉淀,此工艺最大表面负荷能达到14.67 m3/(m2·h)或者更高。而且CONTRAFAST澄清池产生的污泥含固量高,不需再设置污泥浓缩池,减少了占地和投资成本。

设计水量360 t/d,1套。

混合池0.6 m ×0.6 m ×2.4 m,反应池0.9 m ×0.9 m ×4.3 m,沉淀池1.5 m ×1.2 m ×6.4 m,斜管区面积:0.74 m2,沉淀池斜管区表面负荷:20.27 m3/(m2·h)。

3.10 储泥池

调节池、混凝沉淀池、气浮装置、立环生化反应器及CONTRAFAST高效澄清池产生的剩余污泥收集于储泥池中,用污泥输送泵定时抽取进行脱水处理。

池型尺寸6 m×6 m×4.5 m,1座,主要设备:搅拌器(1台,1.5 kW)、污泥输送泵(1 台,10 m3/h,H=20 m)。

3.11 污泥浓缩脱水机

带式污泥脱水机对储泥池的污泥进行脱水处理,最终产生含水率不大于80%的干泥,送往电厂焚烧。带宽1 000 mm,不锈钢304机架,1套。

3.12 投药系统

用于混凝沉淀、高效澄清、调节酸碱度和生化系统所需各种药剂的投加。物化处理需要投加的药剂主要有 PAC,PAM,NaOH,生化工艺的调整药剂主要是营养盐。

本项目共需要4套药剂投加系统:

1)聚合氯化铝(PAC)加药装置。投加点:2个(一处是混凝沉淀池的混合池进水端,另一处是CONTRAFAST高效澄清池进水端);混凝沉淀池:干粉投加量1 000 mg/L,配置浓度10%,PAC溶液使用量180 L/h。CONTRAFAST高效澄清池:干粉投加量100 mg/L,配置浓度10%,PAC溶液使用量20 L/h。

2)聚丙烯酰胺(PAM)加药装置。投加点:2个(一处是混凝沉淀池的混合池进水端,另一处是CONTRAFAST高效澄清池进水端);混凝沉淀池:干粉投加量50 mg/L,配置浓度0.5%,PAM溶液使用量160 L/h。CONTRAFAST高效澄清池:干粉投加量5 mg/L,配置浓度0.5%,PAM溶液使用量20 L/h。

3)氢氧化钠(NaOH)加药装置。本工程的垃圾渗滤液呈微酸性,为了满足后续的物化和生化处理工艺的要求,需要调节其pH,投加一定量的碱液至反应系统前端,满足物化和生化工艺所需的pH。

投加点:2个(一处是混凝沉淀池的混合池进水端,另一处是预水解酸化池内);混凝沉淀池:配置浓度20%,溶液使用量4 L/h。预水解酸化池:配置浓度20%,溶液使用量:1 L/h。

4)营养盐投加系统。调整生化工艺系统的营养配比,保证生化池中的微生物能够良好生长,完成污染物降解的使命。

投加点:1个(预水解酸化池内),投加浓度85%,溶液使用量10 L/h。

4 结语

本工程鉴于垃圾焚烧厂渗滤液进水水质的特殊性,采用“厌氧预处理+立环循环氧化沟+臭氧催化氧化”的方法进行处理,并对各处理阶段提出了工艺设计参数。

[1]刘 晋,蒋岚岚.垃圾焚烧厂渗沥液处理技术的研究[J].环境卫生,2010,28(sup):106-108.

[2]蔡 辉,熊向阳.探讨我国垃圾渗沥液处理技术发展历程[J].环境卫生工程,2010,18(4):10-12.

[3]夏世斌,刘俊新.立体循环一体化氧化沟处理城市污水研究[J].中国给水排水,2002,18(6):1-4.

[4]邓少林.城市规划与城市环境保护[J].山西建筑,2010,36(20):352-354.