深埋富水充填性溶洞施工技术探讨

2012-11-05朱文民

朱文民

(中铁隧道集团一处有限公司,重庆 401121)

1 工程概况

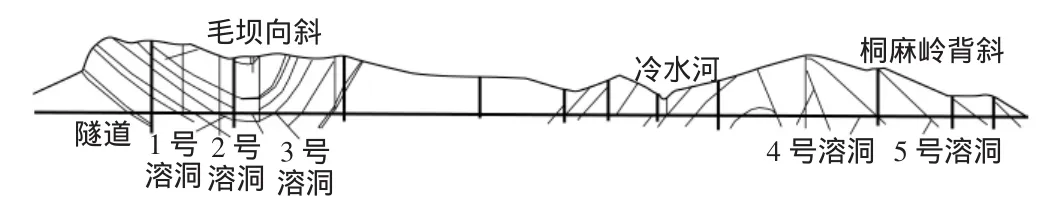

某隧道全长11 068 m,是该铁路线最长的单线电化铁路隧道。隧道主要穿越向斜核部、背斜核部浅埋段。在背斜和向斜分布了5个深埋充填型溶洞,其形态各异,充填介质不同,有粉细砂、粉质粘性土和粘土等多种。施工中受高压、富水、岩溶等因素的影响,突发了很多次大规模的突水、突泥等工程灾害,给工程的安全、顺利施工造成了非常严重的影响。其中2号溶洞为高压富水深埋充填粉细砂层溶洞,施工难度极大。经多次专家会议论证,该隧道被誉为“国内外隧道设计与施工禁区工程”。隧道纵断面示意图见图1。

图1 隧道纵断面示意图

2 工程地质及水文情况

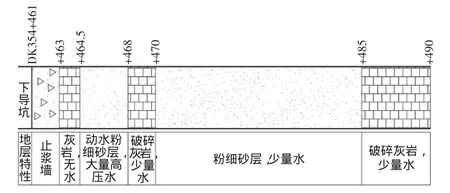

根据各种超前地质预测预报结果,结合地勘资料,可以判定2号溶洞段为一粉细砂层充填性大型溶洞,地质情况如图2所示,地层含高压水且水量较大。由工程地质资料图计算出溶洞段埋深为563 m,按钻机的钻杆被推出现象估算当时突涌水时涌水压力为 3.6 MPa。

图2 溶洞区工程地质及水文地质图

3 施工理念

对于深埋富水粉细砂层充填性溶洞,在整个地下工程界也是少有的,施工难度很大。因此施工主要面临以下两个问题:

1)高静水压、动水压,水源丰富,水力联系通道错综复杂。2)粉细砂层自稳能力差,极易在动水情况下形成流砂,且地层的改良性差。

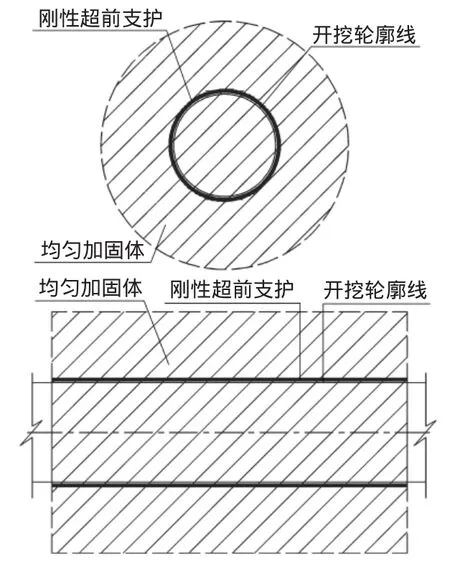

要保证安全、顺利地通过该段,必须解决以上面临的两大问题,即“堵水、固砂”,针对这些特殊情况,必须在开挖范围周围建立很强的、完整的、封闭的超前加固体系,如图3所示。该加固体系主要包括以下两方面:

1)根据设计原则及现场施工经验,将水力联系通道封堵在开挖轮廓线外8 m,地层在开挖轮廓线外8 m范围内均匀加固。2)在开挖范围周围建立超前刚性支护体系,保证砂体的稳定性。为了减少水压对地层和刚性支护体的影响,采取一定的卸压措施。采用全断面超前预注浆封堵水力通道及加固地层;超前大管棚与管棚注浆体实现超前刚性支护体系;设置泄水通道,减小水压对整个体系作用。

图3 通过溶洞区设计思路图

4 施工方案

1)总体施工方案。为了加快施工进度,在正向与反向同时施作,最终形成了40 m溶洞施工区。根据探测的地质及水文情况对正、反向的施工重点做了不同的布置,以正向为主,反向补强。施工现场的重点在顶部,而施工难度最大的却在底部,因此反向施工方案主要考虑在顶部及底部。为了正、反向施工的不干扰,正向的上部与反向的底部同时进行施工,然后再施工各自余下部。

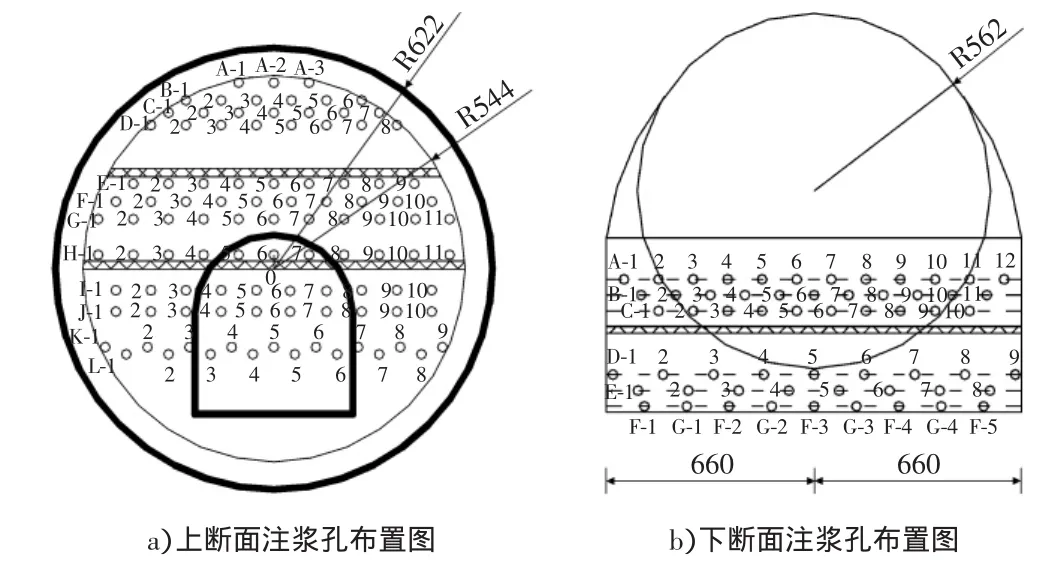

2)超前预注浆方案。由于该施工断面太大,考虑分上、下两部分施工,先上后下。设计图见图4。

3)大管棚方案。超前大管棚是整个方案关键的环节,关系此施工方案的成败,为了能够在溶洞区建立超前刚性支护体系,超前大管棚要一次性穿越溶洞区,管棚分正、反双向施作,通过双向搭接保证一次性穿越溶洞区。以正向为主,反向补强,并结合地质情况,但管棚施工必须在相应位置的超前预注浆完成后,方可施工。

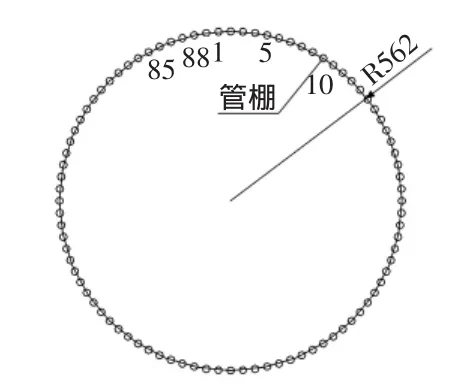

正向施工方案:正向管棚施工,主要是建立封闭的超前刚性支护体系,因此整体施作管棚,管棚布置如图5所示。

图4 正、反向注浆设计图

图5 全断面管棚设计图

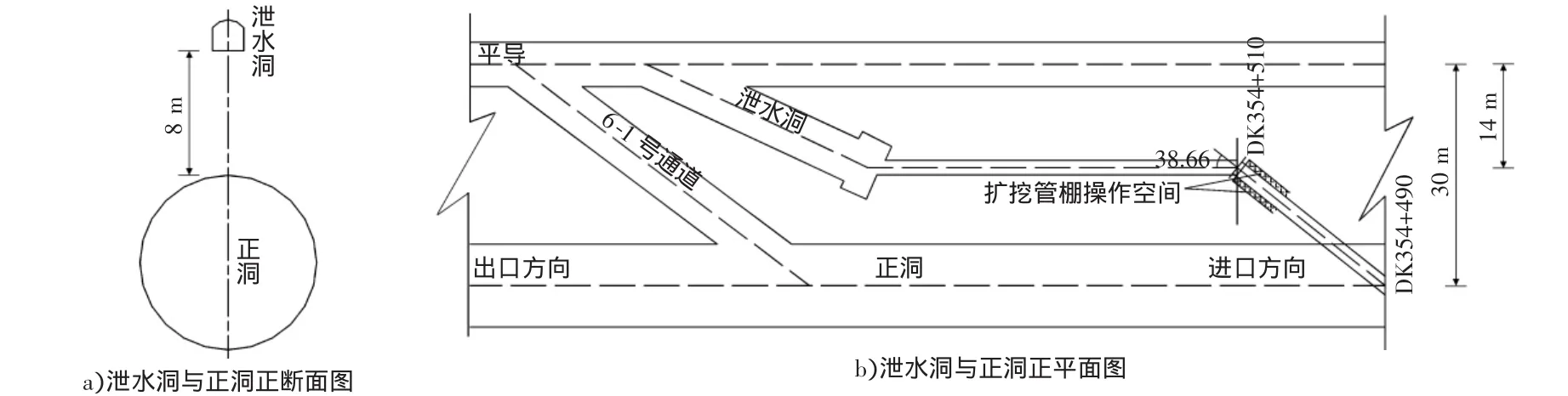

4)泄水洞方案。泄水洞施工方案的确定,主要根据前期探测的地质及水文情况并结合注浆和管棚施工过程中所遇情况,布置图见图6。

图6 泄水洞位置设计图

5 施工情况及效果评定

隧道溶洞段施工,自开始至结束,历经172 d。此施工主要分为三个阶段,具体如下:1)前期主要通过注浆封堵出水点,形成一个封闭体,便于后期注浆工作大面展开。2)中期主要是全面注浆,对地层进行加固,加强对水力通道的封堵。3)后期主要是管棚施工,对地层的检查及局部补强,同时进行泄水洞的施工。地层经全断面超前“长短结合复合式”注浆后,掌子面出水点均被封堵,无明显渗漏现象,后期检孔均无涌水涌砂情况,堵水效果很明显;正、反向管棚顺利搭接并且经过高压注浆后形成了超前刚性支护体系;泄水洞成功地将大部分封堵后的水流排出,达到了卸水降压。开挖过程中仍遇到局部范围突水涌砂现象,其主要原因有以下两点:1)粉细砂层的改良性差,在砂层中堵水,很难将全部水力通道完全封住。2)注浆中全部采用颗粒性材料,因此注浆机理以劈裂、挤压为主,无法达到以渗透为主,以致注浆难以形成完整、连续、致密的注浆体。由于建立了超前刚性支护体系,泄水洞成功泄水降压,没有较大的涌水涌砂,未造成垮塌,该溶洞段得以顺利通过。

6 施工技术探讨

6.1 施工技术问题

在高压富水充填性粉细砂层溶洞施工过程中遇到以下几个主要问题:1)高压富水充填性溶洞的堵、排水结合问题。2)高压富水充填性溶洞的封堵,穿越。3)富水粉细砂层注浆材料,注浆体强度,注浆加固体的均匀性。

6.2 问题探讨

通过此次溶洞段注浆施工及以往成功经验,就以上问题笔者认为有以下几点应引起重视:

1)众所周知,发育的溶洞是隧道施工中的难点,特别是溶洞处于高压富水区。施工不仅面临高压水的威胁,同时还伴随涌出的充填物及其涌出后所形成的较大空洞和松散区域,这对施工存在极大的危害。但是强堵会改变原来的水流体系,造成水流对薄弱环节突击水压,继而极有可能发生大的突水涌泥,并且强堵对施工来说难度很大。首先是溶洞探测,无论是什么样的施工方案,它必须要有针对性,因此溶洞探测是首要问题。在探明地质情况的前提下,其次是对溶洞进行有目的、有限制的泄放,究其原因有两点:a.充填型溶洞是在地壳运动下经过长期水力搬运作用形成的,溶洞积蓄了长期以来的地应力,因此对这长期积蓄的地应力应让其释放,减小危害。b.通过溶洞的泄放,对涌水、涌出物的判断分析可进一步了解水文情况和填充物情况,这对后续施工方案提供了必要的依据。然后对溶洞进行封堵,若存在较高的静水压,在封堵的同时可进行适量排放,以减小水压的危害。总之,“探测→泄放→封堵→排放”对高压富水充填性溶洞是一种较稳妥的办法。

2)对高压富水充填性溶洞的封堵,无论是什么样的方案,都尽可能保证一次性、全断面施工处理。目前对溶洞的封堵最常用的就是超前预注浆,注浆施工一般情况下都是全断面,一次性处理,在本例施工处理中,为了达到注浆施工的一次性完成,采用了正、反两向夹击。在高压富水充填性溶洞中的注浆施工,根据注浆段长,将其分成几段,注浆工作与开挖工作交替进行是不可取的,由于注浆未能一次性贯穿溶洞,溶洞内的充填物质未完全均匀加固,水力通道未封住,在开挖中非常危险,极可能出现突水涌泥现象。在注浆封堵施工中常结合大管棚。在对溶洞的施工处理中,大管棚刚性超前支护已是一项较成熟的施工技术,在溶洞及破碎围岩中广泛使用。无论是在溶洞还是在破碎围岩中,超前大管棚都必须一次性穿越施工段,在本例施工处理中,为了保证大管棚一次性穿越施工段,在正、反两向同时施作大管棚,通过管棚搭接来实现。

3)富含水粉细砂层注浆施工一直是一个很棘手的问题,尤其注浆材料、注浆体强度、注浆均匀性。本例注浆中,采用颗粒性注浆材料,注浆材料决定了浆液在粉细砂层中只能以劈裂、挤压的形式来改良地层,因此地层中主要还是以粉细砂为主,注浆体只是少量掺杂在其中。由于浆液凝固后的均匀性不高,砂体挤压后,虽有一定的自稳性,但强度极低,因此浆砂固结体的强度很低。注浆中浆液的推进方式是由弱及强,由于砂层的分层性及同层均匀性,浆液首先是将注浆孔填满,然后再向地层中劈裂、挤压,极易在砂层分层交接面形成劈裂面,往往劈裂开一、两条注浆

7 结语

由于本人的理论水平和现场施工经验有限,观点可能有不妥之处,请谅解。