同步顶升技术在高速公路独柱墩改造中的应用

2012-11-05张文钊

张文钊

(西安瑞通路桥科技有限责任公司,陕西西安 710075)

随着我国国民经济的日益发展,交通运输量迅猛增长,既有公路由于受当时设计条件、施工及材料等影响,桥梁使用功能和服务质量日益退化。其中,匝道桥独柱墩的设计稳定性问题越发显得严重。2011年某立交桥由于超载车辆行驶造成的引桥坍塌,引发了人们对独柱墩桥梁抗倾覆性能的进一步研究。全国多条高速公路先后对匝道桥独柱墩进行了改造处理。

独柱墩改造的施工技术是多样的,主要为端横梁处理、拉杆处理、独柱墩拼宽改双支座、设置拉压支座以及墩顶设限位装置等。广东省某高速公路某互通内共有8条匝道,在2010年常规检测中发现有以下病害:

1)部分匝道桥固结墩发现内侧水平裂缝;

2)部分非连续桥墩发现少量细微裂缝;

3)部分匝道桥外腹板内侧出现了竖向裂缝,宽约0.1 mm~0.15 mm;

4)部分匝道桥主梁出现在向曲线外侧偏转现象,内侧支座出现脱空。

针对以上病害,采取的加固方案是:对于抗弯能力不足的主梁,采用在箱梁外侧加厚主梁腹板,并在加厚腹板内设置预应力钢束,提高主梁的抗弯能力;对于抗剪、抗扭能力不足的主梁,采用在箱梁外侧加厚主梁腹板,并设置抗剪、抗扭钢筋,提高主梁的抗剪、抗扭能力;鉴于匝道桥原设计支座横向间距偏小,采用增加承台、增大立柱、增加盖梁,采取顶升工艺,调整支座间距由1 m增加为3.0 m ~3.2 m。

1 同步顶升施工技术原理

同步顶升系统由液压系统、位移及应力反馈系统及计算机控制系统等组成。一个泵站的流量通过分流器输出,分别提供给多个执行液压泵,位移及应力反馈系统将多个不同测点的回馈信号,反馈到计算机控制系统。计算机控制系统根据位移和应力信号,不断修正运动误差,调节控制相应千斤顶承载顶升的速度,实现整个混凝土连续梁体的同步提升动作。

本次采用的顶升装置由电动机、4台液压泵、千斤顶、4套变频调速控制装置、位移压力检测反馈系统及人机界面操作平台等组成。每台千斤顶配备平衡阀,可保证千斤顶在顶升及回油过程中均处于供油可调速状态,同时确保在突然断电等突发状况下,千斤顶仍能持续持力,防止灾害发生。

千斤顶本体高度为220 mm,承载能力2 500 kN,偏载能力5°,工作行程200 mm,最大顶升速度为10 mm/min,可变频控制顶升速度;控制精度:≤ ±0.2 mm。

2 施工顺序及技术要求

顶升施工前,需完成新增承台、增大立柱截面等施工,且混凝土强度达到设计要求。

2.1 顶升支架搭设

利用新增的承台作为顶升平台的基础,严格按照经过计算的方案进行支撑搭设。采用四根12 mm厚的Q235钢板制作的直径为120 cm钢护筒作为支顶支架。钢护筒直接支承在新浇基础上,护筒与预埋螺栓焊接,必要时可加焊短钢筋,护筒节与节之间焊缝应饱满;护筒垂直控制在0.5%以内;对墩高大于4 m的,护筒内灌注饱和砂;护筒与连接系之间全部采用焊接连接;护筒顶部设置一层型钢横梁,横梁上放置厚钢板,每个钢护筒上方放置1台吨位250 t千斤顶,要求千斤顶必须安放平稳竖直。千斤顶顶部与梁底间设置第二层型钢横梁。

2.2 顶升施工

正式顶升前必须进行预顶,保证临时立柱、千斤顶、横梁、柱头等装置在稳定状态下工作。对临时立柱、支座位置检查合格后,方可进行正式顶升。为确保千斤顶负荷一致,在梁体正式起顶前,应使千斤顶、上横梁及梁底紧密接触,并作为同步起顶的基准。为此,在同步顶升计数前,可分别给各顶均匀升压至5 MPa,并将该点位置作为同步的零点。

千斤顶采用分级加载的办法进行起顶,使梁体脱离原支承体系,平托于各墩所设置的临时支承上,让梁体的底面基本水平。各墩位所设置竖向千斤顶同步加载,构成对梁体的“四点支承”。箱梁顶升需分级进行,每级顶升量控制在0.1 cm~0.4 cm左右,控制顶升速度不超过1 mm/min,各顶高差均严格控制在0.5 mm范围内。

2.3 安装临时支垫

使用手动千斤顶及倒链辅助调整顶横梁下钢垫块临时支垫,使其固定牢固,位置准确,确保箱梁顶升量满足设计要求,并能牢靠地承受上部荷载重量。

2.4 新增盖梁施工

梁体顶升后,拆除旧支座,凿除立柱端头部分混凝土(为保障顶升体系的稳定,凿除时采用静力凿除),进行新增盖梁施工。

2.5 支座调整

盖梁混凝土强度达到设计要求后,进行支座垫石及支座平面位置调整,支座间距由原设计1 m调整为3 m~3.2 m。

2.6 落梁

支座调整安装操作完后,按落梁施工的步骤利用竖向千斤顶拆除临时支垫,分组、分级缓慢落梁,直至各墩支座反力及位置符合设计的复位要求,落梁施工结束。落梁过程中利用横向限位装置妥当限位。梁顶高程回落到设计高程的施工过程,与梁体顶升的施工过程相反,施工步骤和要求基本相同。

3 顶升稳定标准与终止条件

1)箱梁顶升按照顶升高度与应力控制双重控制,顶升高度控制在0.5 cm~2.0 cm之间,以满足现场实际施工需要最小空间为准,同时,混凝土应力变化控制在0.8 MPa~2.5 MPa范围内。

2)箱梁顶升过程中箱梁应变实测值与理论值对比,如果应力偏差较大时,须终止顶升。

3)箱梁顶升过程中在一个分级内桥墩沉降量大于顶升量时,须终止顶升。

4)每级顶升桥墩增加支反力与计算支反力相差较大时,须终止顶升。

5)每级顶升桥墩下沉量,在最后1 h如不大于0.1 mm即可认为稳定,可以进行下一级顶升。

6)箱梁顶升时桥墩未达到稳定状态不得进行下一级顶升。

7)所有顶升数据应及时填写记录,以备查用。

4 顶升施工监控

本项目各匝道桥均为曲线桥,梁体起顶时,重心将发生竖直及水平方向的空间变化,箱梁内部也会产生相应应力变化,因此在顶升过程中必须采取严格的控制措施,掌握施工中梁体受力和位移变化情况,确保顶梁施工的安全,同时确保顶升完成后结构的线形及内力分布满足设计和规范要求。

4.1 顶升高度及水平位移控制

在起顶处监控梁的起顶高度,同时监控下部支架的沉降变化,监控设备采用光栅尺。利用全站仪监控起顶时的水平位移情况,确保位移量不超过设计预警值。

4.2 应力控制

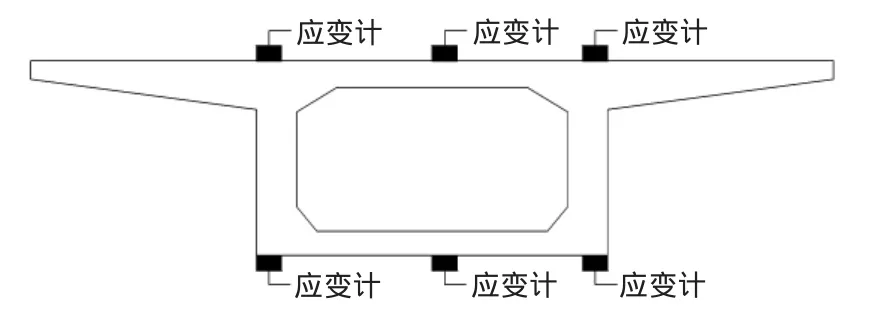

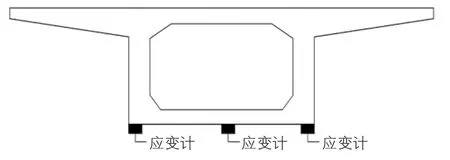

在梁体主要受力截面贴上混凝土应变计(见图1,图2),依据起顶分级监控混凝土应力变化情况。同时在裂缝处安装电阻裂缝计,严格监控裂缝扩展情况。监控范围为每一起顶阶段各跨及其受本阶段影响的两边跨。

图1 箱梁跨中截面梁底应变观测点设置示意图

图2 箱梁支点截面梁底应变观测点设置示意图

监控若超出预警值,应立即停止起顶,分析原因,采取纠正措施进行复位。如异常情况严重,通过一般措施难以恢复到正常情况,则应停止顶升工作,召开专题会议,分析解决问题。

5 施工组织管理

梁体顶升施工技术复杂,在起顶施工前,应制定科学、完善的施工方案,尽量避免意外事故发生。成立顶升施工管理小组,对参建人员进行明确分工,起顶前对操作工人做好技术及安全培训。针对顶升过程中常发生的问题,制定详细的应急预案。

6 结语

独柱墩改造加固的设计理念多种多样,利用国际先进的同步顶升技术,可以减少改造的费用,最低限度降低对交通流的影响,达到较好的独柱墩改造效果,解决了匝道桥独柱墩稳定性较差这一技术难题。

[1]林 艺,曹茂柏,董 云.连续梁桥整体顶升方案及应力应变测试研究[J].山西建筑,2009,35(1):5-6.

[2]黄跃平,周明华,胥 明,等.预应力连续箱梁弯桥整体同步顶升纠扭与加固[J].施工技术,2008,37(4):27-28,30.

[3]徐伟炜,吕志涛,丁汉山.智能预应力梁的变位控制理论及方法[J].公路交通科技,2006,23(12):67-71.

[4]张丽芳,郭 涛,吴文清.旧桥拓宽中拼接方式对旧桥受力状态的影响分析[J].公路交通科技,2006,23(2):102-105.

[5]叶方谦,余利华.大跨度预应力混凝土桥梁施工应力检测[J].交通科技,2004(4):1-4.