海上钻具失效的力学特性分析及应用*

2012-11-04姜伟

姜伟

(中国海洋石油总公司)

海上钻具失效的力学特性分析及应用*

姜伟

(中国海洋石油总公司)

针对海上钻井钻具失效问题,采用莫尔圆、第四强度理论及能量守恒原理建立了钻具在拉伸及蹩停动载条件下的扭矩计算方法,并进行了实例分析。结果表明,钻具在拉伸载荷或扭矩的作用下更容易失效。本文成果可为海上钻井参数选取和现场操作提供参考。

海上钻具失效扭矩计算实例分析

“十一五”期间,中国海油实现了海上5 000万吨油当量的产能,随着产量的增加,海上钻完井工作量也大幅攀升,特别是海上油田开发中大量采用丛式井、定向井,这对钻井装备和钻井技术提出了更高的要求,也对海上钻井作业效率和成本的控制提出了更高的要求[1-3]。

近年来,中国海油随着钻井工作量增大,钻井类型也日趋复杂,不但增加了钻井作业的难度,同时也对钻具提出了更高的要求。“十一五”期间中国海油在钻具上的技术管理有三大特点:一是钻具钢级提高了,普遍采用了S135钢级的钻杆;二是随着钻机能力的提升,大量采用了φ139.7 mm钻杆;三是优化了钻井参数,大批量高转速和钻压的配合使得钻井机械转速得到了明显提高。但是,近年来的钻具失效事故也在增加,主要集中在工作量大的渤海地区,井的类型主要集中在开发井和调整井这两大类,并且主要集中在3 000~4 500 m的中深井。由于钻具失效事故不但危及井下安全,同时造成处理事故的额外费用,因此研究钻具失效事故发生的原因,提出预防措施和解决的办法,对于保证井下安全,提高作业效率,控制钻井成本都具有十分重要的现实意义。本文采用莫尔圆、第四强度理论及能量守恒原理建立了拉伸条件和蹩停动载条件下的钻柱扭矩计算公式,并通过实例分析了上述2种条件下钻柱扭矩特性,其成果对海上钻井参数的科学选取具有重要的指导意义。

1 拉伸及蹩停动载条件下钻柱扭矩计算

为了研究问题方便起见,先在钻柱上取一个微元(图1),然后由微元的应力状态,通过莫尔应力圆进行分析。对于钻柱来讲,自中性点以上的钻柱都是受拉伸轴向载荷的。

图1 钻柱轴向拉伸时的应力微元

从图1可以看出,微元上受到轴向应力σ和剪切应力τ的作用,根据莫尔应力圆及材料力学的研究方法[4],可以求出其组合应力在立方体内的大小。钻柱轴向拉伸时的莫尔圆如图2所示。

由图2可以得到

图2 钻柱轴向拉伸时的莫尔圆

按照第四强度理论,即

将式(2)、(3)代入式(4)可得

将式(1)代入式(5)可得

由文献[5]知,材料在扭转时其剪力与扭矩Mn之间关系为

将式(7)~(9)代入式(6)可得

当考虑到安全系数并令S=1时,得到钻柱在屈服时的扭矩计算公式为

在钻井工作中遇到的问题,最多的是由于地层岩性的变化而造成钻柱的转速忽高忽低,在扭矩表上明显地看到扭矩变化幅度很大,严重的时候会出现钻柱蹩停,这种情况频繁发生带来的直接结果就是损坏钻柱,严重时钻杆就会被蹩断。那么对于这种情况,该如何进行钻柱扭矩计算呢?

由于钻柱主要是以转动的形式存在,因此它的动能[5]为

钻柱在旋转过程中,由于扭矩变化大,当其蹩停时产生的扭转变形能[4]为

根据动力学变形能量守恒理论,在蹩停的瞬间钻柱转动的动能与扭矩变形能应该相等,由此可得到

由于

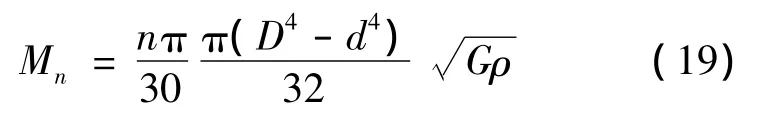

因此,将式(16)~(18)代入式(15)可得到钻柱在蹩停动载条件下所产生的最大扭矩为

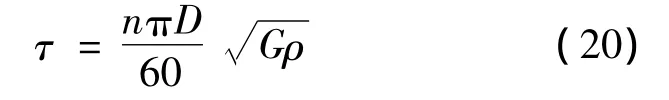

同样,在管壁上产生的最大剪切应力也不难求出。由式(7)、(17)、(19)可以得到

至此,得到了在拉伸及蹩停动载条件下钻柱扭矩的计算方法。分析式(12)可以得出拉伸条件下钻柱扭矩具有以下特点:

(1)钻柱扭矩Mn与钻柱外径D和钻柱内径d的4次方的差值成正比,与钻柱外径D成反比。

(2)拉伸条件下进行钻柱扭矩分析时,除了要考虑其屈服强度Ym以外,还要考虑拉伸轴向载荷p的影响,这是因为轴向载荷p的存在减少了钻柱扭矩Mn。

在钻柱蹩停时应考虑动载条件下的扭矩。观察式(19)发现:

(1)钻柱扭矩Mn与转速n成正比。也就是说,转速越高,扭矩也就相应越大。

(2)钻柱扭矩与钻柱外径D和钻柱内径d的4次方的差值成正比。也就是说,钻柱几何尺寸越大,其4次方的差值越大,转动起来的扭矩也就越大,一旦蹩停下来,受到的扭矩也就越大。

以上分析结论对于钻井作业来讲是至关重要的,因为钻井手册和钻柱手册上通常只注明工具接头的上扣扭矩和抗扭屈服极限,但是这些数据不是指钻柱在承受动载条件下,以转速n的条件下得出的动载扭矩值,或者是以轴向载荷p作用条件下的扭矩值,手册上的数据只能在现场作业和连接钻具时参考使用。

2 实例分析

2010年南海东部XX-10A井钻至3 060 m,井眼尺寸φ311.15 mm,钻井参数:钻压30~50 kN,钻柱转速105~110 r/min,正常钻进时扭矩34~41 kN· m,使用φ127 mm S135钻杆,其名义单位重量33.65 kg/m,外径127.0 mm,内径108.6 mm,抗拉屈服极值2 544 kN,抗扭屈服极值78.8 kN·m,接头上扣扭矩51 582 N·m。该井在正常钻进过程中顶驱扭矩不稳定,并且在扭矩增加至45 kN·m时,钻柱突然蹩停(顶驱钻进时扭矩限制在42 kN·m)后上提下放活动钻具,发现钻具在井深700 m处断了(悬重由1 200 kN降至550 kN)。试分析该井钻柱断裂的原因。

解:钻柱断裂时,断口处轴向力为997 kN,由公式(12)求得扭矩Mn=74.4 kN·m,已达到钻杆手册上标定的扭矩极值(为78.8 kN·m)的94%,可见操作参数已接近极限。操作扭矩增至45 kN·m时,由公式(10)可求得此时钻柱轴向力p=2 110 kN。参照钻杆屈服极值2 544 kN,考虑扭矩影响时钻柱抗拉极值降低了17%。因此,在钻柱使用过程中一定要注意,钻柱使用手册上给出的最大抗拉和抗扭矩数据都是在单向受力状态条件下的强度数据,即抗拉极值不考虑扭矩,抗扭矩极值不包括拉伸的轴向力。在本例分析中,当考虑受扭矩影响时,钻柱实际抗拉极值要比额定抗拉极限低20%左右。

当钻井突然蹩停时,根据式(19)计算钻柱扭矩,结果见表1。由表1可知,当以105~110 r/min的转速钻进突然蹩停时,钻柱扭矩达到96~106 kN· m,已超过抗扭极值(78.8 kN·m)22%~35%,这是造成钻柱在突然蹩停时断裂的重要原因之一。从表1还可以看出,降低转速有助于降低钻柱在蹩停时扭矩的安全控制,这也就是说平时尽可能选择60~80 r/min情况下的转速是比较合理和安全的。

表1 南海东部XX-10A井钻柱蹩停时扭矩计算结果

3 结论

(1)通过本文的研究和实例分析来看,开展海上钻具失效的力学特性分析及应用要注意2个方面的问题:一是拉伸载荷条件下钻柱扭矩极限有所降低,或者反过来说,受扭状态下钻柱拉力极限有所降低;二是钻柱转速对扭矩影响很大,本文计算得出60~80r/min的钻速条件通常较为安全。

(2)现场操作时,应把钻井手册上的钻杆强度数据,即抗拉强度和抗扭强度,作为基本操作的依据和参数,正确的使用方法应该是采用本文的计算和分析方法,综合考虑到扭、拉应力状态,以求得实际最佳操作参数。

(3)特别还要强调的是,复杂钻进过程中还要考虑到钻进的动态过程,特别是当扭矩不稳、钻柱突然蹩停时,会造成更大的扭矩,有时会超过额定扭矩的22%~35%。因此,在选择转速时宜低不宜高,因为高转速易引起钻柱失效。

(4)造成钻柱失效的原因很多,而本文仅考虑了力学特性和操作时的参数选取。事实上,钻柱的管理工作也十分重要,只有加强技术研究和管理工作,才能够做到科学合理使用好钻具,从而提高钻井效率,减少钻具事故的发生。

符号注释

Ym—管材抗拉屈服极限,N/m2;

p—管材断面所受轴向力,N;

A—管材断面的横截面积,m2;

Jp—管材截面极惯性矩,m4;

D—钻柱外径,m;

d—钻柱内径,m;

S—抗拉安全系数;

τ—管壁上剪切应力,N/m2;

Jz—钻柱的转动惯量,kg·m2;

g—重力加速度,9.8 m/s2;

G—管材的抗剪模量,通常取G=784×105kPa;

ρ—管材密度,kg/m3;

m—钻柱质量,kg;

l—钻柱长度,m。

[1]姜伟.中国海上油田开发中的钻完井技术现状和展望[J].中国工程科学,2011,13(5):58-65.

[2]JIANG Wei.The application of moden high quality and high speed drilling technology in SZ36-1 oil field development of phase 2in Bohai bay[C].SPE64675-MS2000.

[3]姜伟.旋转钻柱动载扭矩的研究及其应用[J].中国海上油气(工程),1997,19(1):24-30.

[4]孙训方,方孝淑.材料力学:下册[M].北京:人民教育出版社,1978.

[5](美)S铁摩辛柯,J盖尔著.材料力学[M].胡人礼,译.北京:科学出版社,1979.

Analysis and application of mechanical behavior for offshore drilling tool failure

Jiang Wei

(CNOOC,Beijing,100010)

The calculation method for drilling tool torque is built by using Mohr’s circle,the fourth strength theory and principle of conservation of energy under the tensile load and bit bouncing load in view of offshore drilling tool failure.The results of case analysis show that the drilling tools are easily failure under tensile load and torque.The results of this study can be used as reference to selection of drilling parameters and field operation.

offshore;drilling tool failure;torque calculation;case analysis

2012-02-23

(编辑:孙丰成)

*国家“十二五”科技攻关重大专项“海上稠油油田高效开发示范工程(编号:2011ZX05057)”部分研究成果。

姜伟,男,教授级高级工程师,1982年毕业于原西南石油学院钻井工程专业,现任中国海洋石油总公司副总工程师(钻井)。地址:北京市东城区朝阳门北大街25号海洋石油大厦(邮编:100010)。