小型钢液浇包包衬的研制及应用

2012-11-04张剑云李娄明朱正锋赵延阔徐贵宝

张剑云,李娄明,朱正锋,赵延阔,徐贵宝

(南车戚墅堰机车车辆工艺研究所有限公司,江苏常州 213011)

小型钢液浇包包衬的研制及应用

张剑云,李娄明,朱正锋,赵延阔,徐贵宝

(南车戚墅堰机车车辆工艺研究所有限公司,江苏常州 213011)

研制了一种适用于在铸钢件生产中的小型浇包包衬,并对其制备过程进行了详细的阐述。与传统的耐火材料包衬相比,使用寿命提高100%,降低了铸件夹渣缺陷的几率,提高了铸件质量。且破损后容易清理,不会使包壁变形。

包衬;耐火度;湿强度;制备方法

铸钢件在机车车辆工业中占有重要地位,据不完全统计,约占总重量的85%[1-2]。在铸钢件的生产中,铸钢温度较高,实际生产中的包衬如耐火度不够,易出现起渣和穿包等现象,严重影响铸件的质量和操作者的安全性[3]。目前广泛应用于小型钢液浇包包衬多采用石英砂+耐火泥、石英砂+石英粉、镁砂+耐火泥或镁砂+镁粉组成的耐火材料,使用水玻璃或硼酸作为粘结剂来提高包衬的湿强度。实际生产经验表明,上述耐火材料组成由于添加了水玻璃或硼酸使包衬的湿强度确实得到提高,但由于水玻璃或硼酸的存在而降低了耐火度,使用过程中容易出现起渣和穿包现象,严重影响铸件的质量[4-5]。并且破损清理起来比较困难,增加了操作者的工作量,包壁也常因敲击过度而变形。对于小型钢液浇包包衬而言,高的耐火度和适当的湿强度即可防止使用过程中出现起渣和穿包现象,如选用合适的耐火材料组成来提高耐火度和保证一定的湿强度,将可消除夹渣等缺陷,提高铸件质量,并且容易清理,提高工作效率。因此,制作一种具有较高耐火度,破损后容易清理,且使用寿命长的小型钢液浇包包衬具有非常重要的实际意义。

1 包衬的设计

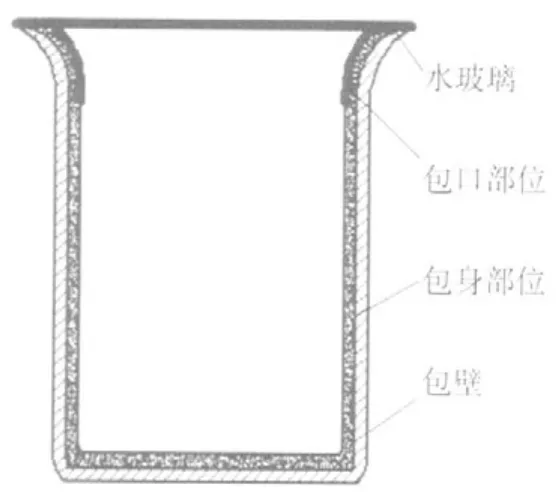

结合钢液浇包在使用过程中各部位的工况条件,将包衬分为包身部位和包口部位,即包身部位需具有较高的耐火度和良好的溃散性,包口部位需保证足够的湿强度以防止掉砂现象(图1)。为避免因添加水玻璃或硼酸粘结剂而带来的清理破损浇包困难的问题,在保证小型浇包包身部位所需湿强度的前提下,通过合理的制备和烘焙工艺来满足使用性能要求。通过长期的试验研究发现,选用镁砂和镁粉作为包衬材料,并采用水作为粘结剂时,其包衬的湿强度虽较添加水玻璃或硼酸等粘结剂的要低,但其耐火度高,具有足够的高温强度、抗高温冲刷能力及抗渣性,在小型浇包包衬的应用中,通过合理的制备工艺,其湿强度可满足所需的工况条件,不易起渣和被穿透,破损后清理方便。为改进浇包中易起渣的现象,结合其工况条件,在包口部位选用经济实惠的石英砂和耐火泥,并通过添加水玻璃粘结剂来提高湿强度,保证浇包包口部位所需工况条件。包身部位和包口部位选用的材料组成及其所占重量百分比如表1所示。

图1 浇包示意简图

表1 包衬各部位选用的耐火材料组成及其含量

2 包衬的制备方法

包衬与钢液直接接触,其质量对钢液质量有较大影响,如致密性高,其抗高温冲刷能力及抗渣性也将提高。在其制备过程中,耐火材料的混制工艺、包衬的制备工艺和烘烤工艺对其质量有较大影响。

2.1 耐火材料的混制工艺

将包身部位和包口部位所需耐火材料分别在两个容器中混制。包身部位所用耐火材料的混制工艺为:(1)先加入全部电熔镁砂在容器中;(2)加入2%的水与电熔镁砂充分搅拌至混合均匀;(3)加入全部镁粉和剩余的3%水,与步骤(2)中的混合物一起搅拌至混合均匀。包口部位所用耐火材料采用如下混制工艺:将石英砂、耐火泥和水玻璃一起放入容器中充分搅拌至混合均匀。在包身部位所用耐火材料的混制工艺其中,步骤(2)先加入2%水的主要目的为使步骤(3)中的镁粉能更好地与镁砂均匀混合在一起,通过两者粒度的差异来提高包衬的致密性。

2.2 包衬的制备工艺

在包衬的制备过程中,其主要目的是将包衬打得结实和均匀,以提高强度和致密性,并保证包衬所需尺寸。

(1)在浇包包底铺50mm厚的包身部位用耐火材料,用平锤将其压实,时间约为2 min ~3min。在采用平锤压实过程中,要注意用力均匀,使包衬底部各部位强度等性能都满足工况要求,如有某个部位不能达到要求,将使浇包包衬报废。

(2)在坩埚模型外表面均匀刷涂一层柴油以提高耐火材料和坩埚的润滑性,具体的刷涂量可根据实际生产情况而定,但不宜太多,便于起模即可。

(3)将刷涂好柴油的坩埚模型放置在包底的正中心,并将压铁压稳坩埚以防错位和抬起。制作过程中注意包衬的厚度要均匀,坩埚不能出现大的偏移和抬起现象。

(4)将包身部位用耐火材料沿着坩埚舀在坩埚和浇包外壁的间隙中,并采用压实工具压实,每次压实的高度为70mm~80mm,循环上述过程,直至总高度距离浇包包口50mm为止。制作过程中注意每次压实的高度不能太高,否则将严重影响包衬的强度和致密性,压实过程中也要用力均匀。

(5)将包口部位用耐火材料舀在坩埚和浇包外壁间隙的包口部位,并采用压实工具压实,做出包嘴形状,将包口部位处耐火材料刮得平滑。包身部位和包口部位不需采用任何其它措施即可较好的粘结在一起。

(6)在包口部位的耐火材料表面均匀刷涂1mm厚的水玻璃层。通过刷涂一层水玻璃可提高包口部位的湿强度,但不宜太厚,刷涂均匀即可。

2.3 包衬的烘焙工艺

将包衬进行烘烤,主要目的为烘干水分和提高包衬的强度,其进炉烘烤工艺如图2所示。其烘烤过程为:①将浇包在空气中自然干燥超过12h。刚打制的浇包不宜以较快的干燥速度干燥,否则易出现开裂现象。②将浇包置放在煤油炉中以900℃的温度保温40min。包衬经12h自然干燥后形成了一定强度,将其送入加热器中进行快速烘干可在不影响质量的基础上提高生产效率。一般来说,温度太低,浇包烘不透;温度太高,包衬易剥落,包壁易变形,烘焙温度以包衬成暗红色为宜。

图2 浇包进炉烘烤工艺曲线

3 工业应用效果

该包衬在75kg钢液浇包上试用,整个浇包的制备过程(除自然干燥和烘烤时间)只需30min,其中混料10min,包衬制作20min,浇包使用寿命都在100次以上。和之前使用的石英砂+石英粉+水玻璃的耐火材料组成的包衬相比,包身部位处耐火度有较大提高,包口部位处湿强度较好,使用过程中不易出现穿包和起渣现象,渣子量显著减少,减少了铸件夹渣缺陷,提高了铸件质量,使用寿命也得到提高。另外,该包衬溃散性好,采用木榔头敲打后可较好的进行清理破损后的包衬,不会使浇包包壁变形,浇包包壁的使用次数也提高了。该包衬也能应用于铸铁的生产应用中,现公司的铸造部门及子公司普遍将此种浇包包衬应用于小型浇包上,取得了较好的经济效益。

4 结束语

将包衬的包身部位和包口部位采用不同耐火材料制作,满足了各部位的工况要求。虽选用了较昂贵的电熔镁砂,但由于包衬的使用寿命延长,浇包的单次使用费用比前期采用石英砂+石英粉+水玻璃的耐火材料制备的包衬要低。该包衬的制备工艺简单,溃散性好,清理容易,具有较好的推广应用价值,适用于100kg及以下的小型浇包,经实际产生经验证明,该包衬也能成功应用于铸铁的生产应用中。

[1] 徐贵宝,曹健峰,朱正锋. 中国铁路关键铸钢件生产质量控制[J]. 铸造,2010,59(9):973-976.

[2] 王泽华,张涛,方学峰,等. 中国铁路机车车辆铸钢件生产现状和发展趋势[J]. 铸造,2005,54(5):415-419.

[3] 华德峻. 精铸用耐用钢液浇包[J]. 特种铸造及有色合金,2003,(2):53.

[4] 侯振东,刘大圈,靳秀礼,等. 一种钢包永久衬浇注料的生产方法:中国, CN101973776 A[P]2011-02-16.

[5] 中国机械工程学会铸造分会. 铸造手册:第五卷[M].2版. 北京:机械工业出版社,2002.

Development and Application on Lining of Small Steel Ladle

ZHANG JianYun, LI LouMing, ZHU ZhengFeng, ZHAO YanKuo, XU GuiBao

( CSR QISHUYAN INSTITUTE Co.Ltd., Changzhou 213011, Jiangsu China)

The small ladle lining applied to application in steel casting has been develop ed and its preparation process been elaborated in details. The production has shown a two times longer service life than those conventional refractory ladle with quartz sand, quartz powder and water glass, and also there are many advantages such as easy to clean up after damaged, improvd quality of casting, and low probability with oxide slags, casting defects and deformation compared with the conventional ladle lining.

Ladle lining; Refractoriness; Wet strength; Preparation methods

TG232.7;

A;

1006-9658(2012)05-0024-3

2012-06-28

稿件编号:1206-075

张剑云(1975-),男,从事铸造工艺设计方面研究