DLC膜厚度对镁基表面DLC/MAO复合膜层性能的影响

2012-11-02汪爱英柯培玲张学谦

杨 巍,汪爱英,柯培玲,代 伟,张学谦

(中国科学院 宁波材料技术与工程研究所,浙江 宁波315201)

DLC膜厚度对镁基表面DLC/MAO复合膜层性能的影响

杨 巍,汪爱英,柯培玲,代 伟,张学谦

(中国科学院 宁波材料技术与工程研究所,浙江 宁波315201)

采用线性离子束沉积技术于AZ80镁合金微弧氧化(MAO)陶瓷层表面沉积不同厚度的类金刚石碳(DLC)膜,形成DLC/MAO复合膜层。对比研究4种膜基系统的表面结构特征、力学性能以及摩擦学性能差异。结果表明:随DLC膜厚度增加,复合膜层表面微孔数量减少,孔径减小,但凹凸不平趋势增加,且DLC膜表面颗粒特征更加明显,表现为DLC-80min/MAO/AZ80膜基系统具有最小的表面粗糙度,最大的硬度 H、弹性模量E及 H/E值;不同厚度DLC/MAO/AZ80膜基系统平均摩擦因数较MAO/AZ80显著降低;DLC膜厚度增加导致3种复合膜基系统的表面微观结构改变,使得摩擦因数与磨痕形貌存在差异;各膜基系统表面磨痕处均形成了Fe的转移层,由于表层DLC膜“裸露”的大量C对磨损界面具有很好的润滑作用,而使得镁合金基体获得有效保护。

镁合金;微弧氧化;类金刚石碳膜;微观结构;性能

镁合金所具有的轻质、高比强度、可降解及易回收等优点使其成为极具发展潜力的绿色工程材料,在交通、航空航天、电子、医用等领域的应用日益增加[1,2],但表面抗腐耐磨性能差成为制约其应用的关键因素[3-5]。类金刚石碳(Diamond-Like Carbon,DLC)膜硬度高、摩擦因数低、化学惰性强,可有效隔离基体与工作环境,是一种较为理想的抗腐耐磨涂层[6-10];镁合金表面制备DLC膜可有效改善基体的抗磨损性能,但由于过渡层或掺杂组元(如Cr,Ti)与镁基体间存在显著的电位差而导致耐蚀性变差[11-13];微弧氧化(Microarc Oxidation,MAO)技术可在镁合金表面原位构筑陶瓷质多孔膜结构[14-16],以此作为过渡层制备DLC膜(DLC/MAO),陶瓷层自身的化学稳定性以及与基体的冶金结合有利于减缓界面电化学腐蚀。前期研究表明,DLC/MAO复合膜层可显著改善镁合金的抗磨损性能[17],而陶瓷层自身的化学稳定性以及与基体的冶金结合可有效避免界面电化学腐蚀,DLC膜具有明显的颗粒特征且有利于封闭微弧氧化陶瓷层表面微孔,最终有望实现镁合金耐磨性提高的同时改善其抗腐性能。基于上述分析,认为通过改变表层DLC膜的结构特征将会对复合膜层的性能产生较为显著的影响,因此,本工作在镁合金微弧氧化陶瓷层表面制备不同厚度的DLC膜,对比所得复合膜层的微观形貌差异,研究其力学性能与摩擦学性能的变化规律,尝试分析复合膜层表面结构特征与其性能特点的相关性,为丰富镁合金表面DLC改性技术和扩大其应用空间提供实验支持。

1 实验

实验材料为AZ80镁合金,试样尺寸为φ20mm×5mm。借助MAO 65-1型直流脉冲微弧氧化电源,采用恒压模式(电压320V,频率500Hz,占空比5%,氧化时间3min)在经抛光、清洗的AZ80镁合金表面制备厚度约为5μm的MgO陶瓷层,电解液选用硅酸盐系溶液,其中含有微量添加剂,如KOH等,温度控制在35℃左右。利用线性离子束沉积技术在MgO多孔膜结构表面沉积DLC膜(MAO/DLC),腔体本底真空抽到2.5×10-2Pa。沉积时,线性离子束通入C2H2,气体流量为20sccm,功率保持在240W,电流设置在0.2A,沉积时间为40,80min和100min,所得DLC膜厚度分别为453.0,912.6nm 和1138.5nm,整个过程中,衬底偏压设置为-100V,基体位于离子束位置,以4.2r/min速率自转。

采用TT240型涡流测厚仪测量MgO多孔膜厚度;使用Alpha-Step IQ型表面轮廓仪测量DLC膜厚度;借助S-4800型场发射扫描电镜(FESEM)观察4种膜基系统在摩擦实验前后的表面微观形貌;采用能谱(EDS)分析磨痕表面元素分布;使用扫描探针显微镜(SPM)确定各膜基系统的表面粗糙度;采用NANO G200纳米压痕仪测量各膜基系统的硬度与弹性模量,每个样品测量6个矩阵点后取平均值;用JLTB-02型球盘式摩擦磨损试验机测试4种膜基系统在室温大气条件下的摩擦学性能,实验载荷1N,旋转半径2mm,线速率100mm/s,行程60m,摩擦对偶为直径6mm、硬度HRC不小于60的SUJ2/GCr15轴承钢球。

2 结果及分析

2.1 薄膜表面形貌特征

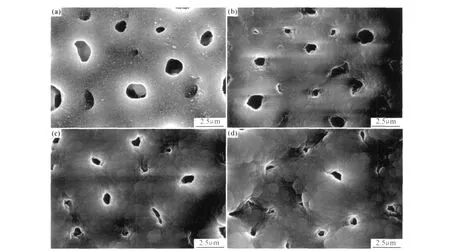

图1 为 MAO,DLC-40min/MAO,DLC-80min/MAO及DLC-100min/MAO复合膜层表面SEM 形貌。可知,镁合金微弧氧化陶瓷层表面分布着孔径大小不一的盲性微孔(孔径均小于1μm),并呈现出微孔叠加的多孔结构特征(图1(a));陶瓷层表面沉积不同厚度DLC膜,随其厚度增加,复合膜层表面微孔数量减少,微孔孔径范围由DLC-40min的小于800nm减小为DLC-100min的小于300nm,但随DLC膜厚度增大,复合膜层表面凹凸不平的趋势增加,同时DLC膜的表面颗粒特征更加明显,表现为颗粒数量的增多和粒径的增大。

图1 不同膜层的表面SEM形貌(a)MAO;(b)DLC-40min/MAO;(c)DLC-80min/MAO;(d)DLC-100min/MAOFig.1 SEM images of surface morphology of different films(a)MAO;(b)DLC-40min/MAO;(c)DLC-80min/MAO;(d)DLC-100min/MAO

DLC/MAO复合膜层的表面形貌特征呈现出规律性的变化,即随DLC膜厚度的增加,一方面,表面微孔数量减少和孔径减小,另一方面,表面趋于凹凸不平,DLC膜颗粒特征增加。前者有利于复合膜层表面粗糙度的减小,后者则起到增加表面粗糙度的作用。

图2为4种膜层的表面粗糙度。结合图1各膜层表面SEM形貌分析可以得出,陶瓷层多孔膜结构表面沉积不同厚度DLC膜,其表面粗糙度较陶瓷层均有所减小,但改变的幅值较小,其中DLC-80min/MAO复合膜层具有最小的表面粗糙度,DLC-40min/MAO与DLC-100min/MAO复合膜层的粗糙度相当。可见,4种膜层表面粗糙度的改变与其形貌特征的变化规律相对应,两者对镁合金基体的性能将产生直接影响。

图2 4种膜层的表面粗糙度Fig.2 Surface roughness(Ra)of different films

2.2 薄膜的力学性能

采用纳米压痕仪测量4种膜基系统的硬度与弹性模量。压头压入深度为520~550nm,约为复合膜层厚度的1/10。由于MAO陶瓷层与DLC/MAO复合膜层表面均分布有微孔,且DLC膜表面的颗粒特征与凹凸不平,若测试点正好压在颗粒上或微孔处,将导致测试值离散性较严重,因此选取压入深度为520~550nm所得测试值的平均值作为不同膜基系统的硬度和弹性模量,其值如表1所示。可知,DLC-80min/MAO/AZ80膜基系统具有最大的纳米硬度和弹性模量;MAO/AZ80,DLC-40min/MAO/AZ80 与 DLC-100min/MAO/AZ80膜基系统的硬度相近,但与DLC-80min/MAO/AZ80膜基系统相差较大。硬度与弹性模量比值(H/E)的大小表明涂层在压应力作用下弹性变形和塑形变形的相对大小[18,19],一般情况下H/E较大,表明犁沟磨损抗力较大,导致磨损率低。由表1可知,3种DLC-(40,80min与100min)/MAO/AZ80膜基系统的 H/E值均大于 MAO/AZ80,表明陶瓷层表面沉积DLC膜,由于复合膜层表面微观结构的改变及DLC膜的优异特性而使其抗磨损性能提高。

表1 不同膜基系统的硬度H、弹性模量E及H/ETable 1 Hardness H,elastic modulus Eand H/Eof the four films-substrate systems

2.3 薄膜的摩擦学性能

图3为摩擦因数随磨损距离变化的关系曲线。MAO/AZ80膜基系统的摩擦因数较高,约为0.5,摩擦因数持续存在细微波动;DLC-40min/MAO/AZ80,DLC-80min/MAO/AZ80 与 DLC-100min/MAO/AZ80 膜 基系统的摩擦因数较MAO/AZ80显著降低,平均摩擦因数约在0.2以下,其中 DLC-80min/MAO/AZ80膜基系统的平均摩擦因数最小。值得注意的是,DLC-100min/MAO/AZ80膜基系统在摩擦滑动距离超过30m以后,摩擦因数出现较为明显的波动,其原因可能与该膜基系统表面凹凸不平以及表层DLC膜明显粗化的颗粒特征密切相关。可见,仅仅通过增加表面DLC膜厚度难以实现DLC/MAO复合膜层摩擦学特性的有效改善。

图3 摩擦因数随磨损距离变化的曲线Fig.3 Variation of friction coefficient with wear distance

图4为不同膜基系统磨痕表面的OM轮廓形貌。可知,MAO/AZ80膜基系统经60m磨损后,呈现出典型的“犁沟”状磨痕形貌特征,微弧氧化多孔膜已被磨穿而“裸露”出镁基体,表现出较差的抗磨损性能,其实验结论与该膜基系统的力学性能分析相一致,即H/E值越小,抗犁沟磨损能力越弱;DLC-40min/MAO/AZ80,DLC-80min/MAO/AZ80 与 DLC-100min/MAO/AZ80膜基系统的磨痕形貌特征表明其耐磨性明显优于MAO/AZ80膜基系统,而3种复合膜基系统中 DLC-100min/MAO/AZ80的磨痕更加清晰,耐磨性相对于另外两种复合膜基系统变差。可见,以微弧氧化多孔膜结构作为DLC膜的过渡层,其耐磨性相对于微弧氧化单层防护膜显著改善;由于DLC膜厚度对DLC/MAO复合膜层表面形貌影响的差异,导致不同膜基系统摩擦因数与磨痕形貌同样存在差异。

图4 4种膜基系统摩痕表面的OM形貌(a)MAO/AZ80;(b)DLC-40min/MAO/AZ80;(c)DLC-80min/MAO/AZ80;(d)DLC-100min/MAO/AZ80Fig.4 OM images of wear track for the four film-substrate systems(a)MAO/AZ80;(b)DLC-40min/MAO/AZ80;(c)DLC-80min/MAO/AZ80;(d)DLC-100min/MAO/AZ80

表2为不同膜层体系磨痕处的EDS分析结果。可知,由于微弧氧化陶瓷层表面的多孔结构特征而使其摩擦因数相对较高,磨损过程发生更为严重的高温氧化,陶瓷层表面磨痕处形成了大量Fe的转移层,其来自于对磨球,并且已露出镁基体,表现为磨痕处O,Mg及Fe三种元素含量在4种膜基系统中均最高;不同厚度DLC膜沉积于陶瓷层表面,借助于DLC膜的润滑特性,3种复合膜基系统的摩擦因数降低,磨损过程中高温氧化反应明显得到抑制,表现为O元素含量显著减少,同时由于DLC膜厚度增大,磨痕处C元素含量增加,磨痕处Fe的转移层含量也随之减小,其中,3种膜基系统磨痕处Mg元素含量较微弧氧化陶瓷层均明显减小,其原因正在于膜基系统中“裸露”的大量C对磨损界面具有很好的润滑作用,而磨损过程中产生的磨屑可填充未完全封闭的微孔,既抑制了发生磨粒磨损的趋势,又可改变膜基系统的表面形貌特征,使其耐磨性较微弧氧化陶瓷层显著改善。此外,各膜基系统磨痕处均发现了不同含量的Si元素,其原因在于电解液中溶质离子在微弧氧化脉冲放作用下吸附沉积于陶瓷层表面微孔[20]。

表2 不同膜系磨痕处的表面元素含量(原子分数/%)Table 2 Surface elemental contents at wear tracks of the four different films(atom fraction/%)

3 结论

(1)采用离子束复合磁控溅射技术于微弧氧化多孔MgO膜结构表面制备不同厚度的DLC膜,随复合膜层体系表层DLC膜的厚度增加,镁合金表面原位形成的陶瓷层微孔数量减少,孔径减小,但复合膜层表面凹凸不平的趋势增加,同时DLC膜的表面颗粒特征更加明显。

(2)DLC-80min/MAO/AZ80膜基系统具有最小的粗糙度,最大的硬度、弹性模量及 H/E值,表明其犁沟磨损抗力增大;DLC/MAO/AZ80膜基系统由于DLC膜的润滑特性导致平均摩擦因数较MAO/AZ80显著降低。

(3)不同膜基系统在摩擦磨损过程中产生高温氧化,膜层表面均形成了Fe的转移层,表层DLC膜对磨损界面具有很好的润滑作用,而使得镁合金基体获得有效保护。

[1] ZHANG Y,YANG J X,CUI F Z,et al.Characterization and degradation comparison of DLC film on different magnesium alloys[J].Surf Coat Technol,2010,205:15-20.

[2] DUAN H P,DU K Q,YAN C W,et al.Electrochemical corrosion behavior of composite coatings of sealed MAO film on magnesium alloy AZ91D [J].Electrochimica Acta,2006,51(14):2898-2908.

[3] UEMATSU Y,KAKIUCHI T,TERATANI T,et al.Improvement of corrosion fatigue strength of magnesium alloy by multilayer diamond-like carbon coatings [J].Surf Coat Technol,2011,205(8):2778-2784.

[4] YAMAUCHI N,DEMIZU K,UEDA N,et al.Effect of peening as pretreatment for DLC coatings on magnesium alloy[J].Thin Solid Films,2006,506-507:378-383.

[5] 夏登福,许晓静,卓刘成,等.磁控溅射DLC/SiC/Ti多层膜对镁合金摩擦磨损性能的影响[J].航空材料学报,2009,29(4):47-51.

[6] IKEYAM M,NAKAO S,MIYAGAW Y,et al.Effects of Si content in DLC films on their friction and wear properties[J].Surf Coat Technol,2005,191(1):38-42.

[7] IKEYAMA M,NAKAO S,SONODA T,et al.Improvement of corrosion protection property of Mg-alloy by DLC and Si-DLC coatings with PBII technique and multi-target DC-RF magnetron sputtering[J].Nuclear Instruments and Methods in Physics Research B,2009,267(8):1675-1679.

[8] PAPAKONSTANTINOU P,ZHAO J F,RICHARDOT A,et al.Evaluation of corrosion performance of ultra-thin Si-DLC overcoats with electrochemical impedance spectroscopy[J].Dia-mond Relat Mater,2002,11(3):1124-1129.

[9] YAMAUCHI N,DEMIZUA K,UED N,et al.Friction and wear of DLC films on magnesium alloy[J].Surf Coat Technol,2005,193(1):277-282.

[10] PAPAKONSTANTINOU P,ZHAO J F,LEMOINE P,et al.The effects of Si incorporation on the electrochemical and nanomechanical properties of DLC thin films[J].Diamond Relat Mater,2002,11(3):1074-1080.

[11] DAI W,WU G S,WANG A Y.Preparation,characterization and properties of Cr-incorporated DLC films on magnesium alloy[J].Diamond Relat Mater,2010,19(10):1305-1307.

[12] CHOI J,NAKAO S,KIM J,et al.Corrosion protection of DLC coatings on magnesium alloy[J].Diamond Relat Mater,2007,16(4):1361-1364.

[13] WU G S,DAI W,ZHENG H,et al.Improving wear resistance and corrosion resistance of AZ31magnesium alloy by DLC/AlN/Al coating[J].Surf Coat Technol,2010,205 (7):2067-2073.

[14] WANG C Z,ZHANG D,JIANG Y F.Growth process and wear resistance for ceramic coatings formed on Al-Cu-Mg alloy by micro-arc oxidation[J].Appl Surf Sci,2006,253(2):674-678.

[15] WANG Y M,JIANG B L,GUO L X,et al.Tribological behavior of microarc oxidation coatings formed on titanium alloys against steel in dry and solid lubrication sliding[J].Appl Surf Sci,2006,252(8):2989-2998.

[16] ZHANG Y J,YAN C W,WANG F H,et al.Study on the environmentally friendly anodizing of AZ91Dmagnesium alloy[J].Surf Coat Technol,2002,161(1):36-43.

[17] LIANG J,WANG P,HU L T,et al.Tribological properties of duplex MAO/DLC coatings on magnesium alloy using combined microarc oxidation and filtered cathodic arc deposition[J].Materials Science and Engineering A,2007,454-455:164-169.

[18] FOX-RABINOVICH G S,BEAKE B D,ENDRINO J L,et al.Effect of mechanical properties measured at room and elevated temperatures on the wear resistance of cutting tools with TiAlN and AlCrN coatings[J].Surf Coat Technol,2006,200(20):5738-5742.

[19] HSU C H,CHEN K L,LIN Z H,et al.Bias effects on the tribological behavior of cathodic arc evaporated CrTiAlN coatings on AISI 304stainless steel[J].Thin Solid Films,2010,518(14):3825-3829.

[20] 杨巍,蒋百灵,鲜林云.溶质离子在镁合金微弧氧化膜形成过程中的作用[J].材料热处理学报,2009,30(1):157-160.

Effect of DLC Film Thickness on Properties of DLC/MAO Composite Coating on Magnesium Alloy

YANG Wei,WANG Ai-ying,KE Pei-ling,DAI Wei,ZHANG Xue-qian

(Ningbo Institute of Materials Technology and Engineering,Chinese Academy of Sciences,Ningbo 315201,Zhejiang,China)

Diamond-like carbon(DLC)films with different thickness were deposited using ion beam deposition technique on the coated AZ80magnesium alloy pretreated by microarc oxidation(MAO),forming the DLC/MAO composite coating.The surface microstructure,mechanical and tribological properties of the four film-substrate systems were studied.The results show that,increasing the thickness of the DLC film,the numbers and aperture of the micropores on the composite coating surface decreased.However,the composite coating surface changed coarse and more grains distributed on the DLC film with the increasing of thickness.As a result,DLC-80min/MAO/AZ80film-substrate system had the lowestRaand the maximal H,Eand H/E.Compared with the MAO coating,the average values of friction coefficient of the DLC/MAO composite coating decreased.The friction coefficient and wear morphologies of the film-substrate systems with different thickness of DLC film exhibited difference due to the change of surface characteristic.The Fe transfer layer were formed on the wear surface of all the film-substrate systems.The coated Mg alloy was effectively protected for the lubrication characteristic of the surface DLC film.

magnesium alloy;microarc oxidation;diamond-like carbon film;microstructure;property

TG146.2

A

1001-4381(2012)04-0094-05

浙江省科技厅重大专项资助项目(2010C13025-1);宁波市自然基金资助项目(201101A6105005)

2011-04-05;

2011-12-03

杨巍(1981-),男,博士研究生,从事轻合金表面碳基薄膜改性方面研究工作,联系地址:浙江省宁波市中国科学院宁波材料技术与工程研究所 (315201),E-mail:yangwei_smx@nimte.ac.cn