铸态 Mg-4Al-4Si-0.75Sb合金的显微组织与力学性能

2012-11-02宋佩维

宋佩维

(陕西理工学院 材料科学与工程学院,陕西 汉中723003)

铸态 Mg-4Al-4Si-0.75Sb合金的显微组织与力学性能

宋佩维

(陕西理工学院 材料科学与工程学院,陕西 汉中723003)

采用重力铸造法制备 Mg-4Al-4Si-0.75Sb(AS44-0.75Sb)(质量分数/%,下同)镁合金,研究铸态合金的显微组织和室温力学性能。结果表明:铸态AS44-0.75Sb合金主要由α-Mg基体、β-Mg17Al12相、Mg2Si相和Mg3Sb2相组成;加入0.75Sb后形成高熔点的 Mg3Sb2相,显著改善了 Mg2Si相的形貌,使粗大的骨骼状Mg2Si转变为相对细小的汉字状Mg2Si。铸态合金的硬度HV为65.9,屈服强度为136.4MPa,抗拉强度为172.3MPa,伸长率为3.3%;拉伸断裂形式为准解理脆性断裂。

Mg-4Al-4Si-0.75Sb镁合金;Mg2Si相;显微组织;力学性能

镁合金是目前最轻的金属结构材料。它具有比强度和比刚度高、减振性好、易切削加工、易回收等一系列优点[1],在汽车、航空、航天和国防等领域具有重要的应用价值和广阔的发展前景[2]。Mg-Al-Si(AS)系合金(如AS21,AS41)是20世纪70年代开发出的耐热压铸镁合金[3],由于具有高温性能较好和成本较低等优势,而成为一种有发展前途的高温抗蠕变镁合金[4]。其中,压铸AS41镁合金已大量应用于德国大众“甲壳虫”系列汽车的零部件,美国通用汽车公司也已将该合金用于叶片导向器和离合器等的生产[5]。由于 Mg2Si具有高熔点(1085℃)、高硬度 HV(460)、低密度(1.99g/cm3)、低热膨胀系数、较好的耐磨性和优良的热稳定性,所以,AS系合金的高温强化作用主要是通过引入低成本合金元素Si在晶界处形成细小、弥散的Mg2Si相来实现的。虽然AS系镁合金具有良好的高温性能,然而在较低的冷却速率下,易形成粗大的Mg2Si相,从而导致合金的力学性能大幅度降低[6]。因此,如何使Mg2Si相颗粒呈细小、弥散分布是提高合金力学性能的关键。研究发现[7-9],在AS系镁合金中添加少量Sb等元素可细化基体组织和Mg2Si相颗粒,使合金的性能得到改善。

汪正保[10,11]等研究了Sb对AZ91镁合金组织和性能的影响,杨景红[12]等研究了Sb对AZ31镁合金组织和性能的影响。结果表明,合金中加入Sb,能有效地细化基体组织,改善Mg17Al12相的形态和分布,并生成新的强化相Mg3Sb2,显著提高合金的室温和高温强度。马莹[13]等研究了 Mg-15%Al-5%Si合金添加0.5%Sb后凝固组织的变化,结果表明,粗大的树枝状和汉字状Mg2Si相转变为颗粒状。郑荣军[14]等研究了Sb对含Si镁合金(AS系列)组织和力学性能的影响,结果表明,添加适量的Sb可以使Mg2Si相从汉字状变为短杆状和条块状,且使Mg2Si相变得相对细小,从而使合金的拉伸性能以及抗蠕变性能得到提高。在文献[15]中研究了Sb含量对往复挤压态Mg-4Al-2Si合金组织和性能的影响,结果表明,适量的Sb可以改变 Mg2Si相态并使之得到有效细化,同时,为后续进一步细化 Mg2Si相颗粒,提高合金力学性能奠定了良好的基础。

本工作采用Al-50Si(质量分数/%,下同)为中间合金,采用重力铸造法制备 Mg-4Al-4Si高Si(4%Si)镁合金,并添加微量元素Sb,研究合金显微组织,尤其是Mg2Si相的形貌变化及细化机理,测试合金的室温力学性能,观察拉伸断口形貌并分析断裂机制,为进一步开发性能更为优良的低铝(≤4%Al)、高硅(≥4%Si)Mg-4Al-4Si耐热镁合金提供理论依据和实验支持。

1 实验方法

实验用 Mg-4Al-4Si-0.75Sb(AS44-0.75Sb)合金的名义成分为4.0Al,4.0Si,0.75Sb,其余为 Mg。原材料采用工业纯Mg,Al,Si和Sb,其中Si是以自制的Al-50Si中间合金形式加入。首先将Mg放入SG2-5-10型井式坩埚炉中进行熔炼,在熔体温度达到740℃时加入中间合金及Sb,使Al,Si,Sb的含量达到设计要求,用石墨棒搅拌熔体约3min,然后保温10min使中间合金及Sb充分溶解;再于720℃下进行精炼并保温20min,浇入预热温度约为200℃的金属型模中,得到φ12mm×150mm的合金试棒,实际成分为4.1Al,3.9Si,0.72Sb,其余为 Mg。整个熔炼过程采用RJ-2工业专用覆盖剂保护。作为参比,未添加Sb的 Mg-4Al-4Si(AS44)合金也按上述工艺进行制备,其实际成分为4.0Al,3.8Si,其余为 Mg。

试样浸蚀剂为4%HNO3酒精溶液;用Nikon Epiphot光学显微镜观察显微组织;用电感偶合等离子光谱仪(Inductively-Coupled Plasma spectrometer,ICP)测定化学成分;用XRD-7000S型X射线衍射仪分析物相;硬度测试在HV-120维氏硬度计上进行;拉伸实验在WDW3100型电子万能拉伸机上进行;用配有能谱仪(EDS)的JSM-6700F扫描电镜进行能谱分析和断口形貌观察。

2 实验结果

2.1 显微组织

图1为 Mg-4Al-4Si-xSb(AS44-xSb)合金的 XRD图谱。结果表明,未加Sb时,合金主要由α-Mg基体、β-Mg17Al12相和 Mg2Si相组成;同时,结合 Mg-Sb二元合金相图[16]和已有研究报道[17]可知,加入Sb后,合金中产生了一种具有六方(D52)型结构的Mg3Sb2新相,这时合金由α-Mg基体、Mg2Si相、β-Mg17Al12相和Mg3Sb2相四部分组成。图1(b)中Mg3Sb2相的衍射峰并不明显,一方面是由于其含量较低,另一方面,则是其作为非均质形核核心被Mg2Si包裹所致。

图1 AS44-xSb合金的 XRD图谱 (a)AS44合金;(b)AS44-0.75Sb合金Fig.1 XRD diffraction patterns of AS44-xSb alloys (a)AS44;(b)AS44-0.75Sb

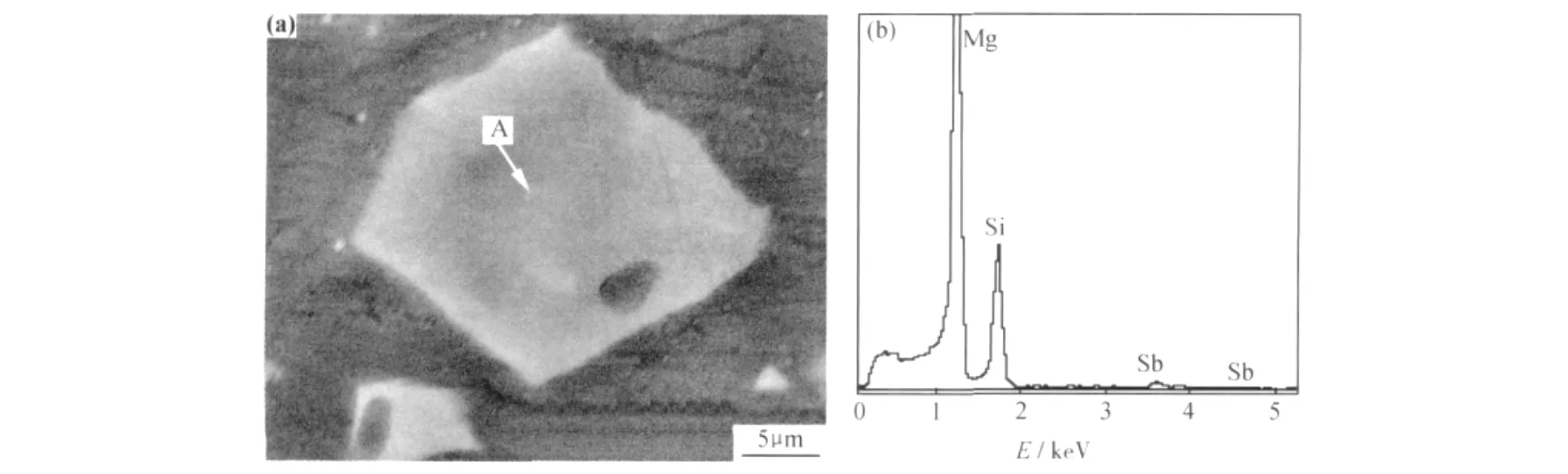

图2为 Mg-4Al-4Si-0.75Sb(AS44-0.75Sb)合金中 Mg2Si相颗粒的SEM形貌(图2(a)),及其核心A处的EDS能谱(图2(b))。分析发现,该核心处富含Mg,Si和Sb。综合XRD图谱和EDS能谱分析结果,表明Mg2Si相颗粒的核心A可能是形核物质Mg3Sb2相。

图2 AS44-0.75Sb合金中 Mg2Si颗粒SEM形貌(a)及其核心部位的EDS能谱(b)Fig.2 SEM morphology of Mg2Si particle in AS44-0.75Sb alloy(a)and EDS spectrum from the center area‘A’of the particle(b)

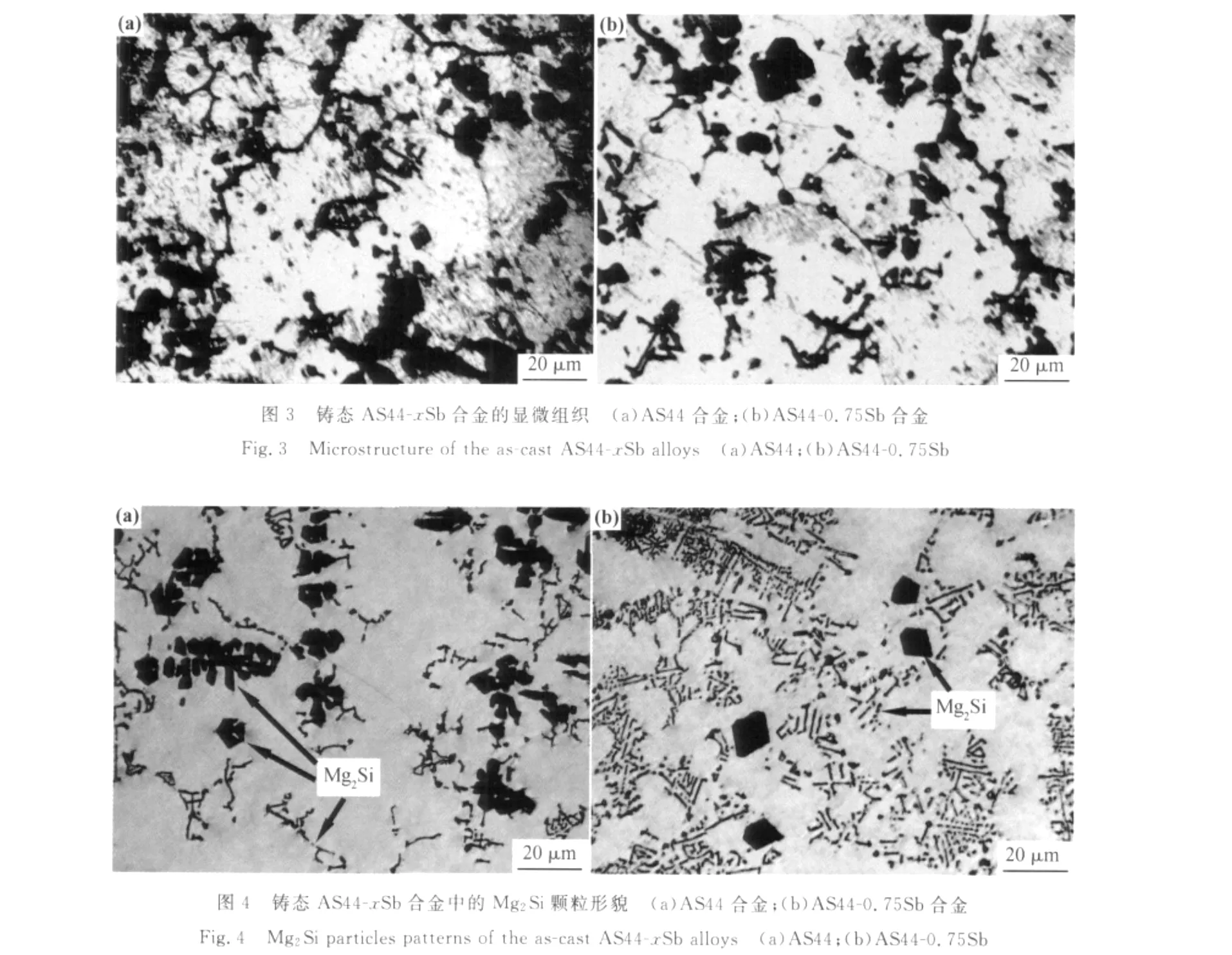

图3为添加Sb前后铸态合金显微组织。未添加Sb时,α-Mg基体组织较为粗大,其晶粒大小很不均匀,最大晶粒尺寸达100μm左右(图3(a));添加Sb后,α-Mg基体晶粒尺寸迅速减小,均匀性显著提高,晶粒平均尺寸约20μm左右(图3(b))。图4为添加Sb前后铸态合金中的Mg2Si相颗粒形态。未添加Sb时,铸态合金中的Mg2Si相存在三种形态:①粗大的骨骼状;②多边形块状;③粗大的汉字状。其中,粗大的骨骼状和多边形块状Mg2Si枝晶均为初生相;汉字状Mg2Si为共晶相。骨骼状 Mg2Si相颗粒的最大尺寸约40μm,多边形块状和汉字状Mg2Si相颗粒尺寸约20μm(4(a))。加入0.75Sb后,铸态AS44-0.75Sb合金中Mg2Si相的形貌发生了很大变化。原来粗大的骨骼状Mg2Si相颗粒完全转变为相对细小的汉字状Mg2Si相颗粒,并与原来的汉字 状Mg2Si相颗粒混为一体,难以分辨(4(b));此时,合金中汉字状Mg2Si相颗粒的体积分数迅速增大,多边形块状Mg2Si相颗粒体积分数则有所减小。表明,添加微量Sb可以变质和细化AS44镁合金中的骨骼状Mg2Si相。

2.2 力学性能

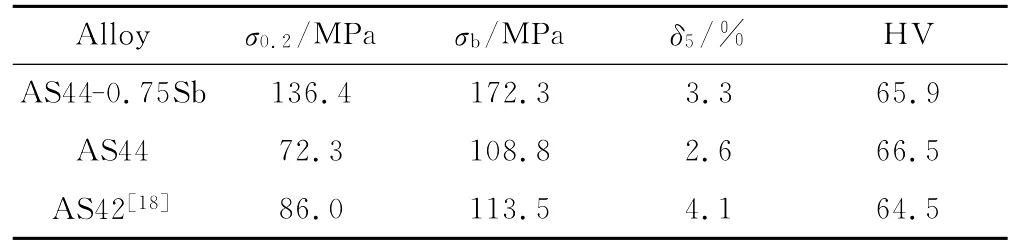

铸态AS44-0.75Sb、AS44合金的室温力学性能测试结果如表1所示。与铸态AS42合金[18]、铸态AS44合金相比,铸态AS44-0.75Sb合金的屈服强度、抗拉强度均有较大幅度的提高。其中,屈服强度的提高率分别为58.6%和88.7%;抗拉强度的提高率分别为51.8%和58.4%。伸长率略低于AS42合金,而高于AS44合金。硬度高于AS42合金,略低于AS44合金。铸态AS44-0.75Sb合金在拉伸实验过程中,应力-应变曲线没有明显的屈服平台,试样在拉伸变形屈服后很快就发生断裂,表明材料的塑韧性较差。

表1 铸态AS44-xSb及AS42合金的室温力学性能Table 1 The mechanical properties at room temperature of as-cast AS44-xSb and AS42alloys

2.3 断口形貌

图5为铸态AS44-0.75Sb合金的室温拉伸断口形貌。可见,断口存在许多解理台阶和撕裂棱,呈现出准解理断裂的特征;粗大的块状Mg2Si相颗粒发生断裂破碎并出现平滑小晶面,汉字状Mg2Si相颗粒也发生断裂破碎。合金裂纹的产生源于两个方面[18]:①裂纹萌生于Mg2Si相与基体界面处,之后发生扩展;②裂纹萌生于破碎的Mg2Si相颗粒,然后扩展至基体。铸态下该合金中Mg2Si相呈粗大的块状和相对细小的汉字状,在室温拉伸的过程中,Mg2Si相颗粒将首先发生脆性断裂,在致密的材料中直接形成裂纹,Mg2Si相颗粒同时破碎为数块,块体之间呈现出晶体学上的解理面。

图5 铸态AS44-0.75Sb合金试样拉伸断口SEM形貌Fig.5 SEM micrograph of the fracture for the as-cast AS44-0.75Sb alloy after tensile test

3 分析与讨论

3.1 显微组织的形成与细化机制

由图3,4可知,AS44合金中α-Mg基体晶粒和Mg2Si相颗粒均比较粗大,添加0.75Sb后,合金组织得到了有效细化。其中,α-Mg基体晶粒变得相对细小;骨骼状初生Mg2Si相颗粒形态发生改变,转变为相对细小的汉字状,原来的汉字状Mg2Si相颗粒也变得相对细小,但是,多边形块状Mg2Si相颗粒未发生明显变化。这表明,Sb对AS44合金的基体组织有一定细化作用,对骨骼状Mg2Si相颗粒有显著的变质和细化作用,对汉字状Mg2Si相颗粒也有一定细化作用。

由于采用的是金属型铸造,冷却速率较快,所以该合金的结晶过程属于非平衡凝固。根据Mg-Al-Si三元相图[19],结合前期研究结果[18]可知,未加Sb时,AS44合金在凝固过程中,当温度下降至液相线时,首先发生原位反应生成初生Mg2Si;随着温度的下降,新析出的Mg2Si依附在原有Mg2Si上继续长大,从而形成了粗大的多边形块状初生Mg2Si相和骨骼状初生Mg2Si相;随着温度的继续降低,合金中析出晶粒粗大的先共晶α-Mg固溶体(基体);当温度降到三相平衡共晶反应区时,形成(β-Mg17Al12+α-Mg)离异共晶体;当温度达到四相平衡共晶转变时,形成(α-Mg+Mg2Si+β-Mg17Al12)共晶体。由于相对较快的冷却引起了枝晶间偏析,导致共晶 Mg2Si相在初生Mg2Si相枝晶间区域部分析出[20],并呈粗大的汉字状分布于基体组织中。

未添加Sb时,粗大Mg2Si相的生长界面属于光滑界面,即小晶面生长。张忠明[21]等研究发现,Si含量在3%~9%范围内的 Mg-9%Al-x%Si(x=3,6,9)合金,其Mg2Si相形貌均为树枝晶,且随硅含量提高,树枝晶越发达。与此类似,在AS44合金中也出现了粗大的Mg2Si树枝晶。主要原因是[21]在Mg2Si晶体的生长过程中,由于溶质再分配,在Mg2Si相的固-液界面生长前沿将产生Al原子的富集和Si原子的贫乏,从而形成高Al低Si的溶质边界层,并产生成分过冷区,这样在局部地方Mg2Si晶体的生长前沿就进入成分过冷区,使其生长速率加快;同时随Mg2Si晶体的长大,在生长晶面上不同地方之间Si元素的过饱和度的差异加大,而Mg2Si晶体的生长速率与Si元素的过饱和度成正比,Si元素过饱和度较大的地方生长速率就快;同时,凝固界面前沿的成分过冷区也使Mg2Si晶体凝固界面的不稳定性加大。结果,Mg2Si晶体的平界面生长方式遭到破坏,由原来的平面晶生长方式转变为枝晶生长方式。而AS44合金的Si含量较高(4%),合金的结晶温度范围较宽,因此,Mg2Si相有充足的温度条件和时间条件生长,从而使该合金中的Mg2Si枝晶较为粗大,即粗大的初生Mg2Si通过在枝晶顶端优先生长而形成[7]。亦即形成粗大的骨骼状和多边形块状初生Mg2Si相。

添加Sb后,由于Sb与Mg的原子半径差值远大于15%[22],因此Sb在Mg中的固溶度很小,根据Mg-Sb相图及图1(b)可知,加入Sb后将形成Mg3Sb2相金属间化合物。

在凝固过程中,一部分Sb原子存在于固-液界面,降低了界面能并阻止α-Mg基体晶粒的长大[23]。Mg3Sb2熔点较高(1228℃),合金凝固时该相首先结晶析出,由于Mg3Sb2和α-Mg的低指数晶面的错配度为13%(<15%),基本满足共格对应的错配度条件。一部分先析出颗粒相Mg3Sb2便成为α-Mg相的异质形核核心,另一部分析出相Mg3Sb聚集在初生α-Mg相前沿,从而阻碍其枝晶组织的进一步长大,起到细化α-Mg基体晶粒的作用[22]。而且,由于 Mg3Sb 与Mg2Si的晶格常数相差2%[23],Mg3Sb2颗粒作为细小的异质形核核心细化 Mg2Si相颗粒[9,24],而细小的Mg2Si相颗粒也阻碍了α-Mg基体晶粒的进一步长大[24]。

在凝固过程中,还有一部分Sb富集在Mg2Si相的生长界面前沿,并形成明显界面偏析,一方面会阻碍Mg2Si相晶粒生长,另一方面使晶界前沿的残余液体形成较大成分过冷促进 Mg2Si形核,使Mg2Si相颗粒得到细化。同时,其形貌也发生了转变,即由原来的骨骼状初生Mg2Si相颗粒全部转变为汉字状Mg2Si相颗粒。

此外,从图3(b)和图4(b)还可以看到,添加Sb对AS44合金组织中多边形块状Mg2Si相颗粒的变质、细化效果不明显,这一结果产生的原因尚需在后续工作中进一步研究。

3.2 合金力学性能的提高与强化机制

从力学性能测试结果可以看出,铸态AS44-0.75Sb合金的硬度略高于 AS42合金的硬度,与AS44合金的硬度几乎相等;屈服强度、抗拉强度却高于AS42和AS44合金;伸长率则略低于AS42合金、高于AS44合金;作为高硬度的Mg2Si相,其体积分数的大小对合金硬度有重要影响。由于AS42合金中Si的质量分数为2%,AS44合金中Si的质量分数为4%,那么,AS44合金中Mg2Si相的质量分数应该是AS22合金中 Mg2Si相质量分数的2倍,可以推知,AS44合金中形成的Mg2Si相的体积分数应该为AS22合金中Mg2Si相的体积分数的2倍左右。所以,AS44-0.75Sb和AS44合金的硬度略高于AS42合金的硬度。在普通凝固条件下,未添加Sb时,AS44合金中的α-Mg基体晶粒较为粗大,它会降低合金的室温力学性能;同时,Mg2Si相颗粒更为粗大,它对合金力学性能的影响则更为重要。添加Sb后,合金的屈服强度和抗拉强度得到较大幅度的提高,主要原因是由于合金组织细化而产生的强化作用。即:(1)基体组织细化所产生的细晶强化作用;(2)Mg2Si第二相颗粒相对细化所产生的强化作用。由于α-Mg基体晶粒尺寸与Mg2Si相颗粒尺寸处于同一数量级,所以这是一种“聚合型”合金。这时合金的屈服强度取决于两相的相对性质和体积分数[25],即合金的力学性能除与α-Mg基体组织有关外,在很大程度上取决于Mg2Si相颗粒的形态、大小、数量和分布。粗大的Mg2Si相颗粒对基体有割裂破坏作用,而且Mg2Si相颗粒尖端及棱角存在应力集中,所以也是合金产生裂纹并在拉伸实验的早期就发生断裂而失效的重要原因。由于添加Sb,使粗大的骨骼状Mg2Si相完全转变为相对细小的汉字状Mg2Si相,而且,弥散度有所提高,从而减弱了Mg2Si相对基体的割裂作用,减小了应力集中,提高了合金的强度。

当然,上面所述Mg2Si相颗粒尺寸变细小是相对于未添加Sb时,与粗大的骨骼状Mg2Si相颗粒相比较而言的。实际上,加入微量Sb后,合金中Mg2Si相颗粒尺寸(多边形块状和汉字状)还是比较粗大的。同时,尽管添加微量元素Sb后铸态合金的基体组织得到了显著细化,但并未达到非常理想的细小晶粒组织。如果再采用大塑性变形技术,如往复挤压、等通转角挤压、双向双通道变径挤压等工艺,或采用快速凝固加挤压的复合技术,细化多边形块状和汉字状Mg2Si相颗粒及基体组织,将会使AS44-0.75Sb合金的力学性能得到进一步提高。

4 结论

(1)铸态 AS44-0.75Sb合金主要由α-Mg基体、β-Mg17Al12相、Mg2Si相和 Mg3Sb2相组成;合金中的Mg2Si相存在两种形态:①具有较小体积分数的多边形块状初生Mg2Si相;②具有较大体积分数的汉字状共晶Mg2Si相。

(2)铸态 AS44-0.75Sb合金的组织相对细小。微量Sb明显细化基体晶粒,并对合金中的骨骼状Mg2Si相颗粒有显著的变质和细化作用。与AS44相比,α-Mg基体晶粒平均尺寸由原来的约100μm减小至约20μm;原来粗大的骨骼状Mg2Si相颗粒完全转变为相对细小的汉字状Mg2Si相颗粒;但多边形块状Mg2Si相颗粒的形貌与尺寸未见明显变化。

(3)铸态 AS44-0.75Sb合金的硬度 HV 为65.9,屈服强度为136.4MPa,抗拉强度为172.3MPa,伸长率为3.3%。与铸态AS44合金相比,屈服强度和抗拉强度均有较大幅度的提高,其提高率分别为88.7%和58.4%。合金强度提高的主要原因在于α-Mg基体晶粒的细化和 Mg2Si相颗粒形貌的改变及相对细化。拉伸断裂形式为准解理脆性断裂。

[1] KWON Y-N,LEE Y S,LEE J H.Deformation behavior of Al-Mg-Si alloy at the elevated temperature[J].Journal of Materials Processing Technology,2007,187-188:533-536.

[2] FROES F H,ELIZER D,AGHION E.The science,technology and applications of magnesium[J].JOM,1998,50(9):30-34.

[3] KAREL MILICKA,FERDINAND DOBES.Creep behaviour of a magnesium alloy AS21and its fibre-strengthened composite[J].Journal of Alloys and Compounds,2004,378(1-2):167-171.

[4] 杨明波,潘复生,张静.Mg-Al系耐热镁合金的开发及应用[J].铸造技术,2005,26(4):331-336.

[5] 王凤娥.国内外镁合金材料专利的分析[J].轻合金加工技术,2006,34(3):7-9.

[6] ZHANG P.Creep behavior of the die-cast Mg-Al alloy AS21[J].Scripta Materialia,2005,52(4):275-279.

[7] JIANG Q C,WANG HY,WANG Y.Modification of Mg2Si in Mg-Si alloys with yttrium[J].Mater Sci Eng A,2005,392(1-2):130-135.

[8] DARGUSCH M S,BOWLES A L,PETTERSEN K.The effect of silicon content on the microstructure and creep behavior in diecast magnesium AS alloys[J].Metallurgical and Materials Transactions A,2004,35(6):1905-1912.

[9] SRINIVASAN A,PILLAI U T S,PAI B C.Microstructure and mechanical properties of Si and Sb added AZ91magnesium alloy[J].Metallurgical and Materials Transactions A,2005,36(8):2235-2239.

[10] 汪正保,刘静,袁泽喜.Sb对镁合金组织和力学性能的影响[J].特种铸造及有色合金,2005,25(9):567-569.

[11] YUAN G Y,SUN Y S,DING W J.Effects of Sb addition on the microstructure and mechanical properties of AZ91magnesium alloy[J].Scripta Materialia,2000,43(11):1009-1013.

[12] 杨景红,田素贵,于兴福,等.微量元素Sb对AZ31合金组织与蠕变性能的影[J].沈阳工业大学学报,2005,27(3):257-260.

[13] 马莹,张忠明,徐春杰,等.Mg-15%Al-5%Si-0.5%Sb合金制备及其组织研究[J].铸造技术,2006,27(4):357-359.

[14] 郑荣军,井晓天,卢正欣,等.锑含量对 Mg-6Al-6Si合金组织性能的影响[J].铸造技术,2007,28(4):512-514.

[15] 宋佩维,郭学锋,井晓天,等.Sb对往复挤压态 Mg-4Al-2Si合金组织和性能的影响[J].特种铸造及有色合金,2007,27(2):88-91.

[16] 长崎诚三,林平直.二元合金状态图集[M].刘安生,译.北京:冶金工业出版社,2004.201.

[17] 袁广银,刘满平,王渠东,等.Mg-Al-Zn-Si合金的显微组织细化[J].金属学报,2002,38(10):1105-1108.

[18] 宋佩维,李虹燕,王永善.铸态Mg-4Al-2Si合金的显微组织与力学性能[J].材料工程,2010,(1):1-4.

[19] 胡德林.三元合金相图及其应用[M].西安:西北工业大学出版社,1982.106-112.

[20] LI Xin-lin,CHEN Yan-bin,WANG Xiang.Effect of cooling rates on as-cast microstructures of Mg-9Al-xSi(x=1,3)alloys[J].Transactions of Nonferrous Metals Society of China,2010,20(s2):393-396.

[21] 张忠明,徐春杰,贾树卓,等.高硅含量镁铝硅合金的组织与力学性能[J].材料热处理学报,2009,30(5):140-146.

[22] 张清,李全安,井晓天,等.Sb合金化在耐热镁合金中的应用[J].材料工程,2009,(12):80-83.

[23] LIAO Li-hua,ZHANG Xiu-qing,WANG Hao-wei.Influence of Sb on damping capacity and mechanical properties of Mg2Si/Mg-9Al composite materials[J].Journal of Alloys and Compounds,2007,430(1-2):292-296.

[24] SONG Chang-jiang,HAN Qing-you,ZHAI Qi-jie.Review of grain refinement methods for as-cast microstructure of magnesium alloy[J].China Foundry,2009,6(3):93-96.

[25] 黄明志.金属力学性能[M].西安:西安交通大学出版社,1986.28-55.

Microstructure and Mechanical Properties of As-cast Mg-4Al-4Si-0.75Sb Magnesium Alloy

SONG Pei-wei

(School of Materials Science and Engineering,Shaanxi University of Technology,Hanzhong 723003,Shaanxi,China)

Mg-4Al-4Si-0.75Sb(AS44-0.75Sb)(mass fraction/%)magnesium alloys were prepared by the gravity casting.Microstructure and mechanical properties at room temperature of the as-cast AS44-0.75Sb alloy were investigated.The results show that the as-cast microstructure consists ofα-Mg matrix,β-Mg17Al12phase,Mg2Si phase and Mg3Sb2phase;the addition Sb of 0.75results in the formation of Mg3Sb2phase with high melting-point,the morphology of skeleton-like primary Mg2Si phase can be modified significantly and becomes refinement Chinese script Mg2Si.The hardness HV of alloy is 65.9,yield strength,ultimate tensile strength and extension percentage are about 136.4MPa,172.3MPa and 3.3%respectively.The fracture forms of the alloy is quasi-cleavage brittle fracture.

Mg-4Al-4Si-0.75Sb magnesium alloy;Mg2Si phase;microstructure;mechanical property

TG146.2;TG142.1

A

1001-4381(2012)04-0036-06

陕西省教育厅自然科学专项科研计划资助项目(2010JK470);陕西省自然科学基础研究计划资助项目(2010JM6009)

2011-09-20;

2012-01-15

宋佩维(1964—),男,博士,副教授,主要从事高性能轻金属材料的研究,联系地址:陕西省汉中市陕西理工学院(北区)材料科学与工程学院办公室(723003),E-mail:spwsyh@163.com