纳米坡缕石润滑油添加剂对45#钢摩擦副的抗磨及自修复性能

2012-10-30吴雪梅周元康王陈向陈建海

吴雪梅,周元康,杨 绿,王陈向,李 屹,陈建海

(贵州大学 机械工程学院,贵阳550025)

纳米坡缕石润滑油添加剂对45#钢摩擦副的抗磨及自修复性能

吴雪梅,周元康,杨 绿,王陈向,李 屹,陈建海

(贵州大学 机械工程学院,贵阳550025)

20世纪80年代,研究人员将某些纳米微粒作为添加剂用于润滑油品中,以提高机械摩擦副的抗磨性和减摩性[1],发现在摩擦过程中纳米颗粒的某些成分与金属摩擦副表面相互作用形成化学反应膜及纳米材料的沉积膜,从而有效地改善了润滑剂的摩擦学性能[2]。由于表面膜层的生成提高了摩擦副的抗磨性能,又称为自修复膜层。蛇纹石用于机械设备的摩擦副,已表明有明显的抗磨和原位自修复效果[3-7]。

45#调质钢是机械摩擦副常用材料之一,研究纳米微粒在45#调质钢摩擦副中的自修复机制对于摩擦副使用寿命的延长、摩擦性能的改善和废弃物排放的减少,以及对开拓新型纳米材料润滑油添加剂,具有重要的应用价值和学术意义。

贵州坡缕石是一种纳米级棒晶聚集的富铝羟基硅酸镁矿物,分子式为 Mg5(H2O)4[Si4O10]2(OH)2,Si,Mg,Al及O是其特征元素,SiO2,Al2O3和MgO分别占其含量的62.94%,13.08%和10.79%[8,9]。

本工作制备了纳米坡缕石润滑油,对45#调质钢摩擦副试样进行对磨实验,分析对比纯基础油,基础油中添加质量分数为2%和4%纳米坡缕石粒子分别对试样在初期磨合和正常磨损阶段磨损失重的影响。借助光学显微镜,SEM和EDX进一步分析印证了纳米坡缕石能够在45#调质钢摩擦试样上生成自修复膜,从而提高耐磨性。

1 实验

1.1 纳米坡缕石材料及其润滑剂的制备

纳米坡缕石(简称纳米P)的制备按照文献[9]和[10]的方法进行,获得硅烷偶联剂KH550表面修饰的纳米P粉体。将修饰后的纳米P分别按质量分数为2%,4%添加到150N基础油中,在70℃条件下机械搅拌20min,超声分散30min,制成实验用油样,分别称为PAO-2,PAO-4。未添加坡缕石的纯150N基础油样称为BO。用TEM 观察PAO-2,PAO-4中纳米粒子的分散状况。

1.2 摩擦磨损实验

1.2.1 实验条件

实验在 MMU-10G型摩擦磨损试验机上进行。上下试样均为调质处理45#钢,原始工作表面粗糙度为Ra=0.8μm。上试样的环状摩擦面内,外径尺寸分别为φ20mm,φ25.6mm。下试样固定不动,圆状摩擦面尺寸为φ41mm×6mm。摩擦磨损测试试样尺寸及位置如图1所示。

图1 摩擦磨损测试试样尺寸及位置Fig.1 Dimension and location of samples for friction and wear test

摩擦实验条件:正压力200N,主轴转速419r·min-1,平均线速率0.561m·s-1,时间40h。混合润滑,油液的平均温度在50~55℃范围内。

1.2.2 实验过程

将45#钢摩擦试样分为三组,分别在BO,PAO-2和PAO-4中进行浸油条件下的摩擦磨损实验,考察对比三者的磨损量,自修复性能和摩擦因数。在BO,PAO-2和PAO-4润滑油中进行的三组摩擦试样分别称为B,PA-2和PA-4,其中B为对照组试样。

操作过程:根据设备的力矩传感器连续记录摩擦因数值,将每5h内的摩擦因数平均值作为示值点,建立摩擦因数-时间曲线。每运行5h将试样卸下,用甲苯对实验前后45#钢进行超声清洗10min,迅速风干,用精度为0.1mg的AR224CN电子天平测量试样磨损量,计算试样的失重量。

1.3 自修复膜层表征分析

摩擦实验完成后,除了采用磨损量对比评判摩擦试样的自修复效果外,还借助XJL-03光学显微镜对实验过程的试样表面进行观察;用EPMA-1600电子探针分别对摩擦后的各试样微观表面形貌和成分进行对比分析,证实自修复膜的存在及其生成机制和条件。

2 结果与讨论

2.1 纳米P在基础油中的分散状态

采用坡缕石在球磨纳米化过程中加入KH550偶联剂,即球磨过程中进行的“在线修饰”方法。该方法与传统手工混合修饰的纳米P相比,可以获得在基础油中更好的分散性[5]。图2是手工修饰和在线修饰质量分数为2%和4%纳米P的润滑油体系中纳米粒子的分散状况。

从TEM照片可以看出,经过在线修饰的纳米P粒子在润滑油体系中的分散状况明显好于手工混合修饰的纳米P粒子。4%的纳米P粒子在油液中稍有团聚,总体分散仍然良好。

2.2 耐磨性与自修复效果

2.2.1 耐磨性测试与分析

对实验中的B,PA-2和PA-4下试样进行称重,磨损失重变化曲线如图3所示。运行15,40h时磨损失重量及其与对照组的百分比如表1所示。由图3可知,B试样,PA-2和PA-4试样磨损失重量随时间变化而增加,在前15h内磨损量较大,并有波动,而在15~40h间磨损量增加趋于平缓,合乎前者“磨合阶段”,后者为“稳定磨损阶段”的磨损规律[11]。在磨合阶段(前15h),磨损量随B,PA-2,PA-4顺序从大到小排列,且B试样明显高于后两种试样。在正常磨损阶段,B,PA-2的磨损量分别是1.07,1.06mg,平均磨损率相近,二者的磨损曲线也基本吻合,这说明PA-2磨损量的下降主要发生于15h以前的磨合阶段,总磨损量比对照组B仅下降10.5%。PA-4在磨合阶段与对照组B相比,磨损量较小,仅为1.03mg,在正常磨损阶段其磨损量也有下降。故总磨损量明显减少,达26.5%。表明纳米P添加剂的加入可以降低摩擦副的磨损量,具有提高抗磨性的功效,添加量较大(4%)时,能显著降低45#调质钢摩擦副的磨损量。

图2 不同修饰方法纳米坡缕石分散状态的TEM照片(a)KH550手工修饰2%纳米P;(b)KH550在线修饰2%纳米P;(c)KH550在线修饰4%纳米PFig.2 TEM micrographs of nano-palygorskite samples modified with different methods(a)2%of nano-palygorskite modified with KH550by hand milling;(b)2%of nano-palygorskite modified with KH550in ball milling;(c)4%of nano-palygorskite modified with KH550in ball milling

图3 下试样失重-时间曲线Fig.3 Wear mass loss-time curves of lower samples with different lubricants

表1 下试样运行15,40h的磨损量Table 1 Wear loss of lower samples after 15,40hof test time

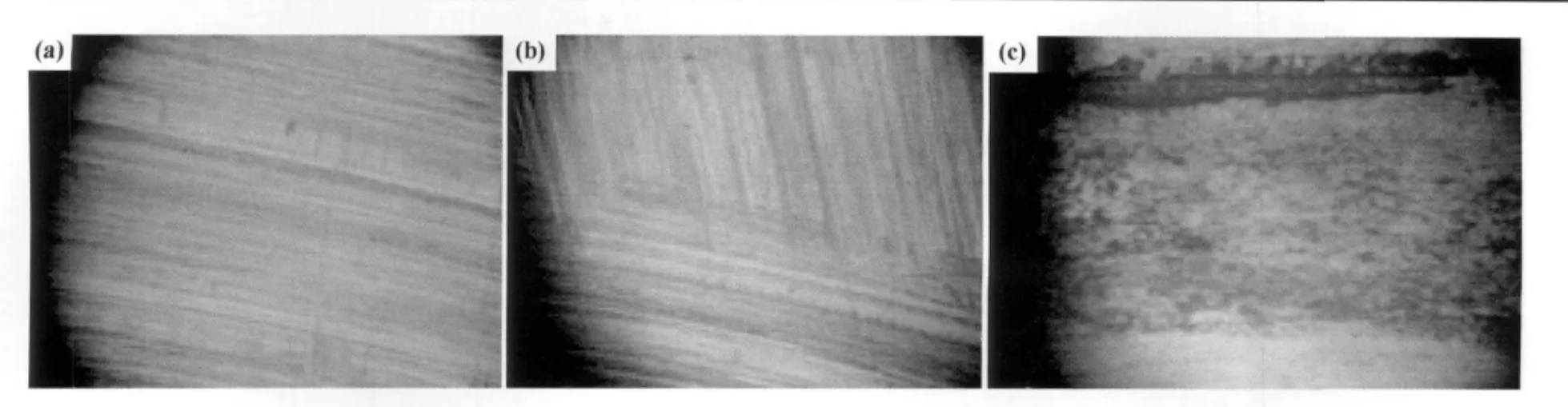

图4 摩擦面显微照片(15h) (a)B试样;(b)PA-2试样;(c)PA-4试样Fig.4 Worn surfaces micrographs of B sample(a),PA-2sample(b)and PA-4sample(c)(15h)

2.2.2 宏观形貌分析

用XJL-03显微镜分别对各试样表面进行了对比分析。图4是B,PA-2,PA-4试样15h后的显微照片。B试样表面有密集的划痕和较深的摩擦沟痕,PA-2和PA-4试样表面的摩擦沟痕较浅,在沟痕局部低凹处出现沿沟痕方向的暗色带状沉积物。这表明在初始磨合阶段,纳米P粒子在摩擦作用下已开始在试样表面形成自修复膜(暗色区域),部分补偿了基体材料的磨损,使PA-2和PA-4试样在磨合阶段中磨损量明显偏小。PAO-4中坡缕石含量较高,有利于膜的沉积,故PA-4的磨损量最小。图5是摩擦40h后试样的显微照片。对比图4和图5可知:B试样依然保持磨合后的状态,其摩擦沟痕清晰;PA-2在15~40h的正常磨损阶段沉积膜无增厚、扩展的迹象,故该阶段平均磨损率与B试样几乎相同;PA-4在正常磨损阶段表面暗灰带状区域不断加深扩大,沉积物增加,40h后整个摩擦面分布了密集的暗黑色斑块覆盖物,说明沉积膜变厚,增大,不断补偿磨损,故整个阶段的磨损率较B,PA-2低,总磨损量下降显著,自修复效果明显。

图5 摩擦面显微照片(40h) (a)B试样;(b)PA-2试样;(c)PA-4试样Fig.5 Worn surfaces micrographs of B sample(a),PA-2sample(b)and PA-4sample(c)(40h)

2.2.3 SEM 和EDX微区分析

(1)磨斑形貌

图6是B,PA-2和PA-4下试样摩擦40h后的SEM形貌图。可知B试样具有较多的摩擦深沟痕,十分粗糙;PA-2试样摩擦后的磨痕比B试样浅,总体光洁得多,在沟痕内存有线状深色膜层;PA-4表面形貌与前两者有巨大差异,大量斑纹状深色覆盖物分布在低凹处。

图6 下试样摩擦表面SEM 形貌(40h) (a)B试样;(b)PA-2试样;(c)PA-4试样Fig.6 SEM micrographs of worn surfaces for the lower sample(40h) (a)B sample;(b)PA-2sample;(c)PA-4sample

摩擦试样在运行中以磨粒磨损为主,磨粒来源为试样表面的粗糙峰和摩擦过程中因黏着和疲劳脱落的颗粒,粗糙峰的黏着和疲劳脱落以及磨粒的犁沟作用导致表面材料被磨损,产生新的沟痕。B试样摩擦沟痕最深,故磨损量最大。PA-2试样表面沟痕较浅,说明磨粒磨损量较小。这可能是由于在自修复膜生成和表面磨损逆向动态过程中,改变了磨粒的几何形状和细化了磨粒的粒度,弱化了犁沟作用所致。同时PA-2的修复膜沉积过程较微弱,不断被磨粒磨去,导致仅在局部沟痕处有线状膜痕迹存在,如图6(b)所示。故PA-2磨合阶段磨损量较小和正常磨损阶段自修复膜沉积较弱,使总磨损量有所下降,这与图3的磨损实验结果相一致。PA-4的SEM形貌图显示,该试样在摩擦40h后,形成十分明显的斑状自修复膜层,如图6(c)所示,表明在正常磨损阶段,自修复膜生成过程较强烈,虽不能完全抵消基体材料的磨损,但由于膜层的生成,部分填补了磨损损失,使磨损率减小,这与磨损实验的结论一致。

综上所述,PA-2试样由于润滑体系中的坡缕石含量较低,自修复作用较弱,只能在磨合阶段起作用,降低其磨损量,使总磨损量有所下降,而正常磨损阶段的自修复作用不明显;PA-4由于其润滑油体系中纳米粒子含量较高,自修复作用贯穿磨合与正常磨损两个阶段,自修复能力较强,不仅能够在磨合阶段降低其磨损量,而且在正常磨损阶段的磨损率也较低。这是一种不增加摩擦副的净几何尺寸,但却具有减缓甚至阻止摩擦副几何尺寸变小的“软修复”过程[1]。

(2)成分分析

图7分别是试样原始表面,B下试样摩擦表面和PA-2,PA-4下试样摩擦表面具有深色膜状物质的EDX分析图谱。各试样表面的主要元素成分测试结果如表2所示。从表2可知,Mg,Al元素在原始试样和B试样摩擦表面含量为零,PA-4摩擦表面成分中增加了大量的Si,Mg,Al和O等坡缕石的特征元素,而Fe的原子浓度下降。说明在经过40h摩擦后,有了以坡缕石特征元素为主要成分的自修复膜层,纳米破缕石添加剂直接参与膜的形成,并构成膜的主要成分。PA-2表面虽含有坡缕石特征元素,但其含量低,自修复效果微弱。

图7 摩擦试样表面元素EDX分析(a)原始表面;(b)B摩擦面;(c)PA-2摩擦面;(d)PA-4摩擦面Fig.7 EDX analysis of surface elements for the lower samples(a)primary surface;(b)worn surface of B;(c)worn surface of PA-2;(d)worn surface of PA-4

表2 试样表面各主要元素原子分数(%)Table 2 Elemental atom fraction of the worn surfaces with various lubricants(%)

2.3 摩擦因数

B,PA-2,PA-4试样的摩擦因数与时间的曲线如图8所示。磨合阶段(15h前)影响摩擦因数的条件比较复杂,故变化的规律性不显著。PA-2,PA-4的变化趋势相似,平均摩擦因数均低于B试样,这可能是纳米粒子的滚动效应引起的。

图8 摩擦因数-时间曲线Fig.8 Variation of friction coefficients with time by various lubricants

正常磨损阶段(15h后)PA-2与B试样的摩擦因数变化趋势及数值基本相同,平均摩擦因数维持在0.04~0.05之间,这是因为PA-2自修复效果差,在摩擦面接触点处基本没有受到自修复膜的干预,其摩擦环境与B相近,致使摩擦因数值也很接近。PA-4试样在正常磨损阶段的15~35h内,摩擦因数形成较高的峰值,随后明显下降,其原因尚不清楚。可能是由于自修复膜层在粗糙表面的波谷中首先形成,而波峰处尚未形成,但它又是两个摩擦面的相互接触点,属同类材料的相互接触摩擦,极易互相黏着形成摩擦阻力。另外,纳米坡缕石是无机硬相粒子,具有表面抛光、提高金属表面活性、促使陶瓷膜生成的功效[12-14]。表面活性的提高,一方面,有利于自修膜的形成,另一方面,也会促使摩擦材料接触点的相互黏着。在摩擦中期阶段因接触点黏着效应明显,大于自修复膜的减摩作用,致使摩擦因数升高,当自修复膜层发展到一定程度,其减摩作用逐渐起主导作用,使摩擦因数下降,最后下降至0.036。说明含有添加剂的润滑油在本实验条件下没有明显改善45#调质钢摩擦副的减摩性能。

3 结论

(1)在磨合阶段,纳米坡缕石添加剂的加入使磨损量减少,与基础油相比,PA-2和 PA-4分别下降13.9%和34.4%,磨合阶段就开始形成沉积膜,说明纳米坡缕石添加剂具有良好的抗磨和自修复性能。

(2)在正常磨损阶段,PA-2试样沉积膜层没有明显的发展,磨损量与B试样几乎相同,总磨损量仅下降10.5%;PA-4试样在该阶段的磨损量为1.03mg,抗磨能力提高,总磨损量降低26.5%,并明显可见斑状深色自修膜层,是一种软修复过程。

(3)纳米坡缕石对45#调质钢摩擦副具有自修复作用,纳米坡缕石质量分数为4%的自修复效果比2%的好,说明润滑体系中坡缕石含量对自修复反应膜的生成具有重要作用。

(4)纳米坡缕石对45#调质钢摩擦副的减摩效果并不显著,三种润滑油条件下的摩擦因数平均值在0.046左右,PA-2与B试样摩擦因数变化趋势相近,PA-4在15~30h阶段摩擦因数较高,然后下降至0.036。

[1]乔玉林.纳米微粒的润滑与自修复技术[M].北京:国防工业出版社,2005.

[2]王晓丽,徐滨士,许一,等.纳米铜润滑油添加剂的摩擦磨损特性及其机理研究[J].摩擦学学报,2007,127(3):235-239.

[3]周平安.金属磨损自修复材料的功能特点和应用前景[J].中国表面工程,2004,17(1):39-41.

[4]LAI Shi-Quan,YUE Li,LI Tong-sheng,et al.An investigation of friction and wear behaviors of polyimide/attapulgite hybrid materials[J].Macromolecular Materials and Engineering,2005,(290):195-201.

[5]MU Bo,WANG Qi-hua,WANG Ting-mei,et al.The friction and wear properties of clay filled PA66[J].Polymer Engineering and Science,2008,(10):203-209.

[6]KAAAY K,JAWAHAR P,MOODLEY V K.Mechanical and tribological behavior of clay-polypropylen nanocomposites[J].J Mater Sci,2008,(43):7230-7238.

[7]陈文刚,高玉周,张会臣.蛇纹石粉体作为修复添加剂的抗磨损机理[J].摩擦学学报,2008,28(5):463-468.

[8]谢志明,黄光明.大方县坡缕石矿床地质特征及成因初步探讨[J].贵州地质,1991,(8):32-43.

[9]周元康,郑忠恒,李屹,等.贵州坡缕石矿物纳米的干式制备及其在酚醛树脂中的分散状态表征[J].贵州工业大学学报,2006,35(6):7-11.

[10]杨绿,周元康,李屹,等.纳米坡缕石润滑油添加剂对灰铸铁HT200摩擦磨损性能的影响[J].材料工程,2010,(4):94-98.

[11]温诗铸,黄平.摩擦学原理[M].3版.北京:清华大学出版社,2008.

[12]李春风,罗新民,肖绍峰.纳米SiO2作为润滑油添加剂性能及机理研究进展[J].润滑油,2007,22(1):31-34.

[13]VENKATESWARAN T,SARKER D,BASU B.Tribologic properties of WC-ZrO2nanocomposites[J].Journal of American Ceramic Society,2005,88(3):691-697.

[14]WANG Huan,FENG Ji-yuan,HU Xi-jun.Tribological behaviors of aligned carbon nanotube/fullerene-epoxy nanocomposites[J].Polymer Engineering and Science,2008,(10):1467-1475.

Effect of Nano-palygorskite Additive in Base Oil on Anti-wear and Self-repairing Properties of 45#Steel Tribo-pair

WU Xue-mei,ZHOU Yuan-kang,YANG Lu,

WANG Chen-xiang,LI Yi,CHEN Jian-hai(College of Mechanical Engineering,Guizhou University,Guiyang 550003,China)

制备的纳米坡缕石粒子经KH550表面修饰后分别按质量分数为2%,4%添加到150N基础油中,采用MMU-10G摩擦磨损试验机考察其作为润滑油添加剂对45#调质钢摩擦副的抗磨减摩和自修复性能。利用电子天平测定试样的失重量以表征其耐磨性能和自修复效果,用光学显微镜和SEM对摩擦表面形貌进行观察和分析,借助EDX测定摩擦表面成分的变化。结果表明:试样在纳米坡缕石添加剂为2%的润滑油体系中自修复作用微弱,磨损率下降有限,减磨仅发生在初期磨合阶段;而试样在坡缕石添加剂为4%的润滑油体系中总磨损量比纯基础油体系下降了26.5%,经成分和形貌分析,该试样表面生成了含坡缕石特征元素呈斑状分布的自修复膜层,耐磨性和自修复效果最好。

纳米坡缕石;摩擦副;磨合;正常磨损;自修复膜

The 150Nbase oil containing 2%and 4%mass fraction of nano-palygorskites modified with KH550as additive were prepared.The anti-wear,friction-reducing and self-repairing behaviors of nano-palygorskites as additive in base oil were observed on the MMU-10Gabrasive-wear tester.The wear loss of the sample was studied by electronic balance(EB).The morphographies of the worn surfaces were analyzed by means of scanning electron microscopy(SEM)and optical microscope.Elemental analysis was performed using an energy-dispersive X-ray (EDX)microanalyzer.The results show that the lubricating base oil containing 2%mass fraction of nano-palygorskites as additive has very weak self-repairing performance to 45#steel tribo-pair,the wear loss decreases limited and the anti-wear only occurs in early running-in stage;Lubricating base oil containing 4%mass fraction of nano-palygorskites as additive exhibits better anti-wear and self-repairing performance.Total wear loss decreases observably as high as 26.5%compared to that of pure base oil.Self-repairing films made up of characteristic elements of palygorskite in patchy distribution are observed on the surface of the sample.

nano-palygorskite;tribo-pair;running-in;even wear;self-repairing film

TH117.3

A

1001-4381(2012)04-0082-06

国家自然科学基金资助项目(50965004);贵州大学引进人才资助项目(贵大人基合字2008038)

2011-04-28;

2011-12-15

吴雪梅(1975—),女,博士,副教授,主要从事摩擦磨损方面的研究,联系地址:贵州省贵阳市花溪区贵州大学机械工程学院(550025),E-mail:xm_wu@163.com