超临界二氧化碳染色的现状研究

2012-10-29宋道会杜建功

宋道会,杜建功,刘 丽

( 河北科技大学,河北 石家庄 050018)

随着经济的不断发展和社会的日益进步, 世界各国对环境问题已经极为关注。在全球水资源问题相当尖锐的今天, 生产中水资源不足、水污染严重以及污水处理困难等问题已经成为制约染整工业发展的“瓶颈”。传统的印染模式已不适应环保健康潮流的发展, 新兴的印染技术势必会替代原有的印染模式。

传统染色工艺需要大量的水来润湿和溶胀纤维, 并依靠多种助剂、分散剂和表面活性剂来完成着色过程, 随后还要进行一系列后续加工, 过程繁杂并产生严重的污染。据不完全统计, 国内印染企业累计排放废水总量达( 3~ 4)×106m3/d, 表现为COD值高、色度大, 色度主要来自染色过程中15% ~ 40%未上染的染料。此外, 废水中还含有重金属、含硫化合物及各种难于生物降解的有机助剂。基于染料和助剂都为芳香化合物及废水中普遍含有无机盐如NaCl、Na2S ( Na+ 离子质量浓度可达5 000 mg/ L) 的特点, 印染废水不能通过传统的混凝、过滤、吸附、生物降解等方法进行有效处理。由于达标排放的出水中含有约100 mg/ L(国家排放标准) 难以被生物降解且有毒性和颜色的成分, 仍然对江河湖海构成污染, 因此不能从根本上缓解水生生态继续恶化的局面。除此之外, 按全国该行业废水处理工程累计, 每天产生约5 000 t 的污泥, 由耗电折算消耗25 000 t以上的煤, 产生的煤渣与SO2、NOx 等气体给土壤和大气又带来了严重的二次污染。印染行业推行清洁生产是其可持续发展的必由之路。Schollmeyer于1991年在世界上首先发表了有关在超临界CO2中进行纤维染色的论文[1], 轰动了染色加工行业。该方法引入了化工过程的超临界流体技术, 利用CO2作为染色媒质把染料溶解并送至纤维孔隙, CO2在染色结束后又能与染料充分分离, 整个染色过程在密封系统中进行。超临界二氧化碳染色不用水、无废水污染, 属于环保型的染色工艺。染色结束后降低压力, 二氧化碳迅速气化, 因而不需要进行染后烘干, 既缩短了工艺流程, 又节省了烘燥所需的能源;上染速度快、匀染和透染性能好, 染料的重现性极佳;二氧化碳本身无毒、无味、不燃, 染料可重复利用, 染色时无需添加分散剂、匀染剂、缓染剂等助剂, 减少了污染, 有利于环境保护;一些难染的合成纤维也可进行正常染色,解决了传统染色加工中的环境污染问题。

1 超临界二氧化碳流体

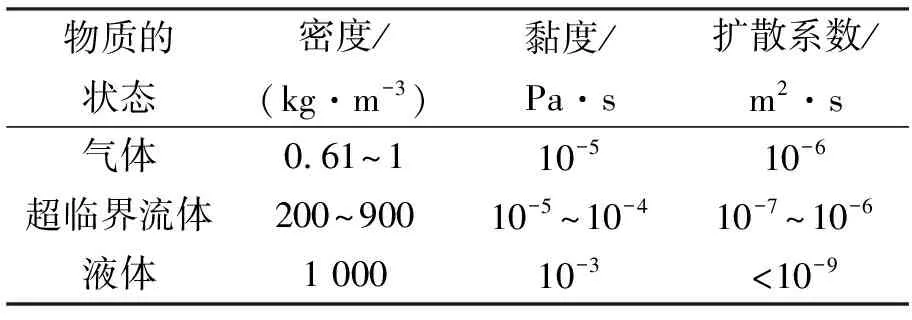

超临界是物质的一种特殊状态, 当环境温度压力到达物质的临界点时, 气液两相的相界面消失, 成为均相体系, 温度、压力进一步升高时, 物质就处于超临界状态。超临界流体具有类似气体的良好流动性, 又有远大于气体的密度。表1列出了气体、液体和超临界流体的物理性能数据。

表1 气体、液体和超临界流体的物理性能

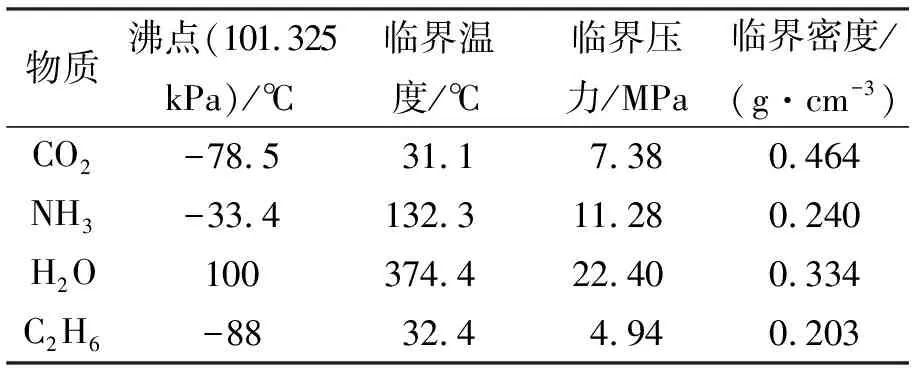

超临界流体的临界压力和临界温度因其分子结构而异, 分子极性和分子质量越大, 临界温度越高而临界压力越低。一些物质的临界温度和临界压力列于表2[2-3]。在自然界中二氧化碳通常以气体状态存在, 当环境温度、压力两相的界面消失, 成为均相体系, 温度、压力进一步提高时, 二氧化碳就处于超临界状态。二氧化碳具有不污染大气环境、不易燃、易得、惰性、无腐蚀等特性, 同时该化合物具有制成品纯度高、临界压力和临界温度低、黏度低、密度高、扩散性高和表面张力低等性能。CO2是最常用的超临界流体, 它的临界点为31.1 ℃、7.38 MPa。在超临界条件下, CO2具有非常独特的理化性质:一是扩散系数高, 传质速率快;二是黏度低, 混合性能好;第三是密度高( 相对于气体), 介电系数低, 能与有机物完全互溶;第四是对无机物溶解度低, 有利于固体分离, 而且理化性质容易通过温度和压力的变化来实现连续变化。Dirk Tuma等[4]以CO2、N2O、CClF3、CHF3、SF6为溶剂研究了蒽醌型分散染料的溶解性。染料在N2O、CO2中具有较大的溶解度而以N2O最好, 但由于CO2的临界点适中, 在超临界状态下依然保持很高的惰性, 可以通过温度和压力的改变轻易控制染料的溶解度、上染速度和染色的质量, 所以超临界CO2是非常理想的超临界染色媒质。

表2 一些物质的临界温度和临界压力

2 超临界二氧化碳染色原理

超临界流体对溶质的溶解度取决于其密度, 密度越高溶解度越大。当改变压力和温度时, 密度即发生变化, 从而导致溶解发生变化。超临界二氧化碳对不同分子质量、密度的有机物的溶解度不同, 容易溶解非极性或极性弱、分子质量小的有机物。分散染料一般分子极性弱, 分子质量也不大, 因而易溶于超临界二氧化碳。在染色过程中, 染料首先溶解在超临界二氧化碳流体中, 溶解的染料随染液的流动逐渐靠近纤维界面, 由于纤维界面存在难于流动的动力边界层, 染料进入动力边界层。靠近纤维界面到一定距离后, 主要靠自身的扩散接近纤维, 染料靠近纤维界面到它们之间的分子作用力足够大后, 染料迅速被纤维表面吸附。染料被吸附到纤维表面后, 在纤维内外产生一个浓度差或者内外染料化学位差, 染料将向纤维内部扩散转移。溶于超临界二氧化碳的染料多呈单分子杂乱分散状态,纤维在这种状态下染色。并且二氧化碳具有极高的扩散系数,可使染料分子快速地扩散到纤维的孔隙中,以达到对纤维均匀染色的效果。

3 超临界二氧化碳染色工艺过程及影响因素

3.1 超临界二氧化碳染色工艺

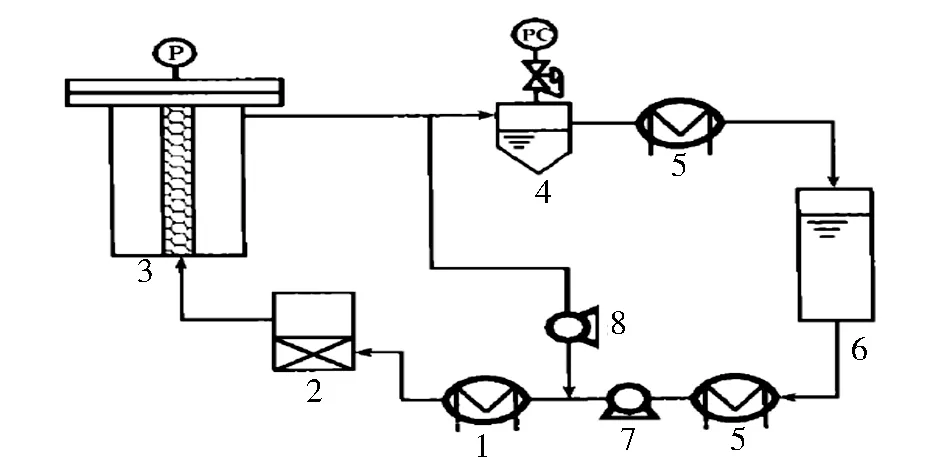

超临界CO2染色在130 ℃、24 MPa下,10 min就可以上染,上染速度是传统工艺的5~10倍,均染和透染性好,可以实现98%以上的上染率,染料和CO2可以重复使用且不需要分散剂、均染剂、缓冲剂等化学品,可免去还原清洗和烘烤过程,对某些不易清除的未固定染料粉末可以用CO2在较低温度(低于纤维玻璃化转化温度)下进行清洗,使用的CO2没有毒性且不可燃,染色过程中无有害气体和废水排放,完全是一种无废气、废水和废渣排放的清洁生产工艺。超临界CO2染色过程一般包括等温压缩、等容温升和等温释放3个过程,具体的工艺流程如图1所示。首先将卷绕了织物、中空而筒壁布满小孔的不锈钢轴固定于高压染色槽,染料投入溶解槽中,关闭压力容器,贮存于贮罐的液体CO2冷却后直接用柱塞泵压缩到设定压力,然后通过加热器把液流加热到预设的温度。超临界CO2流体随后在溶解槽内溶解染料,并把染料送至高压染色槽的不锈钢轴内筒,流体在流经筒壁小孔向外扩散穿透织物层的过程中进行染色,并通过循环泵增加流体在系统中的循环次数,确保染色的质量。染色结束后,流体通过分离器释放压力,这时由于CO2变为气体,降低了染料的溶解度,可使染料沉淀回收。不含染料的CO2通过冷却器冷却后回收贮存于贮罐中。

图1 超临界CO2染色工艺流程1-加热器;2-溶解槽;3-染色槽;4-分离器;5-冷却器;6-CO2贮罐;7-升压泵;8-循环泵

3.2 超临界二氧化碳染色过程

二氧化碳是非极性分子,只能溶解非极性或极性低的染料。分散染料一般分子极性弱,分子质量也不大,因而易溶于超临界二氧化碳。在染色过程中,染料首先溶解在超临界二氧化碳流体中,溶解的染料随染液的流动逐渐靠近纤维界面;由于纤维界面存在难于流动的动力边界层,染料进入动力边界层。靠近纤维界面到一定距离后,主要靠自身的扩散接近纤维;染料靠近纤维界面到它们之间的分子作用力足够大后,染料迅速被纤维表面吸附;染料被吸附到纤维表面后,在纤维内外产生一个浓度差或者内外染料化学位差,染料将向纤维内部扩散转移。溶于超临界二氧化碳的染料多呈单分子杂乱分散状态,在这种状态下染色,染浴中的染料活泼。二氧化碳分子黏度低,与染料分子间作用力又小,具有极高的扩散系数,可使染料分子快速地扩散到纤维的孔隙中,以达到对纤维均匀染色的效果[5]。

3.3 超临界二氧化碳染色影响因素

在超临界二氧化碳染色中,温度和压力是影响染色的主要因素。温度对染色的影响主要是由于染料扩散率增加而影响染色时间,压力控制染料的溶解度,即染料在染色介质中的量。升高温度,可以提高纤维中染料的扩散速率,缩短染色时间,但提高温度的同时,二氧化碳密度降低,染料在其中的溶解度减少;升高压力,可以提高染料的溶解度,但又会降低扩散速率。因此,在实际染色中,可通过调节时间、压力来达到所需的染色效果。

4 超临界二氧化碳染色的应用与发展

4.1 天然纤维染色

Schollmeyer等人的研究结果表明,分散染料在超临界CO2染色中能达到很好的效果。分散染料是一类水溶性很低,染色时在水中主要以微小颗粒成分散状态存在的非离子染料,在水中要依靠大量的分散剂和表面活性剂保持分散状态,由于染料溶解度低,限制了上染速度。又由于大部分染料是以悬浮体存在,染料的分散稳定性不高,容易发生晶粒的凝聚、晶型转变和晶粒增长,严重时还会出现沉淀,引起染色困难或不匀。分散剂的存在虽然提高了染料悬浮体的分散稳定性,但是它的存在不仅增加了生产成本,也会污染水质。为利于染料分子的渗透,染色前用溶胀剂Glyezin CD(一种聚醚)对织物进行预处理。具体工艺为试样在10%Glyczin CD的水溶液中处理几小时,然后轧液干燥(增重10%~20%),处理的羊毛织物试样在温度100 ℃、25 MPa的超临界二氧化碳中用分散染料染色。结果显示,羊毛织物经特殊预处理后,在超临界二氧化碳中染色是可行的,但是,水洗后染色牢度比较差,有待于进一步改善。日本的学者对丝织物的超临界CO2染色作过研究。将丝织物作了以下的化学改性:蚕丝蛋白质的官能基改性;接枝加工;树脂整理。在染色性上,和水浴染色进行比较。超临界CO2染色的条件是,110 ℃和22.7 MPa,流量1.0 mL/min,时间20 min。结果发现,几乎所有改性加工都没有提高染色性的效果。此外,未改性加工的丝织物染色浓度比水浴染色的低得多,但苯乙烯接枝加工的丝织物可得到与聚醋纤维相同的染色浓度,具有提高染色性的效果。

4.2 合成纤维染色

德国西北纺织研究中心(DTNW)已经成功地将超临界CO2技术用于染烯烃纤维,如聚丙烯和凝胶纺的高分子质量聚乙烯纤维等,并且染色时不需要载体,也无需对纤维进行改性。甚至连芳族聚酰胺也能在超临界CO2中进行染色,当然研究最多的是PET下的分散染料染色。由于超临界CO2能溶解某些低极性或非极性的有机固体物质,其溶解度随着体系密度的增大提高,因此较适用于分散染料染色。分散染料是一类分子质量为400的低极性分子,通常它需要借助于高温、助剂的作用才能有限地溶解,但在超临界CO2染色工艺中,分散染料不需分散剂和其他一些助剂的帮助,就能在超临界CO2中达到一定的溶解度从而顺利地染色。并且CO2具有极高的扩散系数,可使染料分子快速地扩散到纤维的孔隙中,以达到对纤维均匀染色的效果。但是这并不意味着在超临界CO2染合成纤维应该用纯分散染料。所以,采用含有特殊添加剂的复合染料比较合适。

5 纤维的改性

染色过程实际上是染料分子与目标纤维结合的过程,改善纤维的空间和化学结构将有助于染料附着于纤维并发生化学反应而牢固结合。巴西学者W L Santos 等[6]使用N,N - 二甲基乙缩醛对聚对苯二酯纤维进行浸泡,发现N,N - 二甲基乙缩醛黏附于纤维表面并发生腐蚀作用,使纤维表面更为平滑,与此同时,还增加纤维的塑性并起到溶胀的作用,结果表明,改性后的纤维在超临界CO2中的上染量是同条件下没有改性的3.8倍。SElmarsaf i[7]和Sicardiy[8]也认为,虽然PET 纤维表面晶格结构紧密,但孔道内结构要松散得多,有机溶剂如二甲基甲酰胺可以降低纤维表面的晶格结构,使得染色更为容易。英国利兹大学学者A AClif ford 等[9]和意大利学者Pier Luigi Belt rame等[10]先用苯甲酰氯、聚乙烯醇、苯甲酰胺等对棉纤维进行浸泡处理,然后利用分散染料进行超临界CO2染色实验,取得了很好的色度和洗脱牢度,认为有机溶剂与棉纤维的羟基进行了酯化反应而减小其极性,有利于分散染料与其结合。

6 超临界二氧化碳染色应用现状及存在的问题

目前,大量染色技术研究者把研究重心转移到超临界染色的工业化应用上。Wooda公司已经开发出体积为30~70 L,每次可染3~7 kg织物的中试机,取得了良好的染色效果[11]。North Carolina 州立大学、Ciba精化公司和Praxair公司在中试染色机上曾进行20只分散染料对聚酯筒子纱在超临界二氧化碳中的染色。国内东华大学国家染整工程技术研究中心研制出国内第一台具有产业化潜力的超临界二氧化碳染色实验设备。

超临界二氧化碳染色方法在合成纤维的染色方面取得了实验室初步成功,但仍存在着许多问题。由于染色过程在密闭系统中进行,而且上染的速度快,尚不能从微观上解释染料上染的机理和动力学,缺乏染料的相间平衡传递以及在纤维孔隙内扩散的数据;从实验设备或半产业化设备向产业化设备的放大;产业化规模生产的经济效益;染色设备的运行,包括更换颜色时的清洁、染色结果的控制及从实验室染色结果向工业化设备的可放大性等。

7 结 论

超临界CO2染色技术是一个具有良好前景的新型染色技术,它的研究涉及纤维素化学、染料化学、化学工程、物理化学、机械加工等多个学科,以CO2为介质,染色过程不产生污染物,充分体现了清洁生产的理念。加强对纤维改性、无水染色的理论研究与实践检验,开创超临界流体在染色领域的广泛应用,从源头上解决印染行业的环境污染问题,这是当前研究的主要任务。但综观国内外的文献,在超临界CO2染色中染料在不同纤维上着色的最佳工艺条件、染料在超临界CO2中的溶解状况和在纤维内部的扩散系数、染色过程的热力学基础等方面积累的数据仍不够充分,更缺乏染色机理和动力学的微观分析,因此尚需相关领域的科技工作者联合攻关,开展大量的研究工作。

[1] 韦朝海,吴锦华,李平,吴超飞.超临界二氧化碳染色过程[J].化工进展,2003,22(4):341-344.

[2] 宋心远,沈煜如.新型染整技术[M].北京: 中国纺织出版社, 1999.

[3] 何中琴.纤维产品用超临界二氧化碳洗净和染色[J].印染译丛,2000(3):51-57.

[4] Pier Luigi Beltrame, Antonella Castelli, Elena S elli, et al.Dyeing of Cotton in Supercritical Carbon Dioxide [J].Dyes and Pigm ents,1998,39(4):335-340.