昌飞公司直升机关键构件加工概述

2012-10-29黄峻丁云清

■文/黄峻 丁云清

随着我国航空工业快速发展,航空产品中大量复杂高精度零件需通过高效数控加工提升效率,保证质量。本文结合直升机关键构件加工特性分析了其对数控机床的加工要求,通过国内外数控机床使用情况对比分析了国产数控机床存在的主要问题与不足,并进一步提出国产数控机床的改进建议。

1、引言

直升机关键构件包括桨毂、机身薄壁整体机加框及起落架、液压系统件。随着航空工业的快速发展,直升机批生产对关键构件的制造可靠性与加工效率提出越来越高的要求。数控机床是现代航空复杂零件加工的重要保障,其加工适应性也成为航空产品制造技术提升的基础与关键要素。

2、直升机关键构件加工特性

1) 桨毂

① 桨毂材料

桨毂系统主要包括主桨毂、尾桨毂和自动倾斜仪三大部件。当前,世界上主流直升机大部分使用第三代球柔性桨毂技术。该种桨毂主要承力件材料已由高强度钛合金(TB6)取代过去常用的优质合金钢。TB6钛合金在国内是近几年研制并开始工程应用的新材料,主要性能参数为:σb≥1200Mpa,断面收缩率ψ(径向≥6%,弦向≥4%)。TB6钛合金的切削特性如下。

• 切削温度高:TB6钛合金的热导率低(约为铁的1/5、铝的1/10),极大地限制了刀尖的冷却条件和散热能力。

• 弹性变形大: TB6钛合金弹性模量低,加工易变形,已加工面回弹,与后刀面剧烈摩擦,尺寸精度难保证。

• 加工硬化:TB6钛合金化学活性大,易与大气中多种元素产生化学反应,形成硬而脆的外皮,切削过程中的塑性变形易造成表面硬化。

• 易粘刀:TB6钛合金化学活性大,切削过程中与刀具亲合力大,造成粘结磨损和扩散磨损,产生严重的粘刀现象和积屑瘤。

② 桨毂关键零件结构特点

直升机桨毂关键零件多为曲线回转体带复杂接头、支臂结构,零件结构复杂,外形尺寸多为空间尺寸,带空间扭角结构,有极高的装配协调性要求,零件加工精度要求较高,各平面、型面、腔槽及大量精度孔与回转结构间有较高的位置关系要求,如位置度0.03~0.1,对称度0.02~0.1,孔尺寸精度IT6~7级,内花键精度5~6级,表面粗糙度Ra1.6~3.2μm。加工工序包括车削、铣削、钻削、镗削、铰削、深孔加工、插齿加工等。

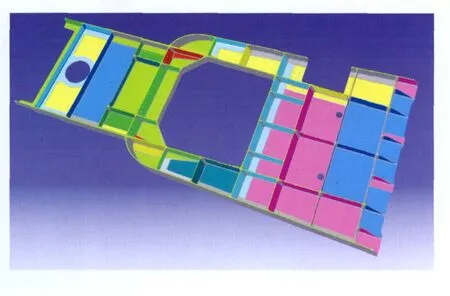

2) 机身薄壁整体机加框

① 机身薄壁整体机加框特点

机身薄壁整体机加框主要为机身连接、对接框,毛坯为铝合金预拉伸板,零件加工余量大,材料去除率超过95%。以S-92型直升机为例,该型机大量采用薄壁整体框设计,整体框结构突显“四化”特点。

• 大型化:典型零件后梁长2900mm,宽760mm,外形尺寸大;

• 复杂化:典型零件664站零件将原22个角盒类零件合并设计为一个整体结构,外形复杂,闭角结构多;

• 薄壁化:零件最小壁厚一般为1.2m m,筋板厚度最簿处0.5mm,腹板厚度最簿处0.6mm。

• 精密化:零件带大量双曲面理论外形配合面,表面粗糙度 ② 机身薄壁整体机加框主要加工问题 • 变形问题:变形问题直接导致整体构件精度不能满足设计要求,装配、协调、互换无从谈起; • 颤振问题:颤振问题直接导致整体构件尺寸超差,表面粗糙度低下,严重降低零件寿命; • 精度问题:薄壁公差需保证0.12m m的公差带要求,2m×2m的腹板面需保证平面度0.15mm,接头孔位及尺寸公差要求在0.03mm以下,表面粗糙度Ra<1.6um。 包含操纵系统、液压燃油滑油系统、起落架、减摆器等产品制造。零件材料以高强度钢为主,主要加工难点为高精度变径深孔加工,最大孔深1000~1200mm,孔径60~100mm,孔底带型面,深孔内外圆与各接头、叉耳间存在较高的位置关系要求,如位置度0.05~0.08,孔尺寸精度IT6~7级,表面粗糙度Ra0.8~1.6μm。加工工序主要包括车削、铣削、钻削、镗削、铰削、深孔加工等。 • 具备整体高刚性、高功率、高扭矩,且恒扭矩范围大,在受制于TB6材料可切削性能差而要求低线速度加工的不利条件下,通过大切削量实现TB6材料的高效加工; • 具备过主轴中心高压内冷系统,为难加工材料加工提供充分的冷却和断屑条件,提高刀具寿命和零件质量; • 具备复合化加工能力,能在尽可能少的装夹次数中保证较高空间形位公差零件的技术要求; • 定位精度、重复定位精度高,且精度稳定性、保持性要好,满足高精度产品加工技术要求。 • 主轴高转速,各轴快进给(含旋转轴),通过高速加工带走大量切削热,解决薄壁零件加工变形与颤振的问题; • 五轴联动精度(RTCP)高,保证带理论外形复杂双曲面结构的五轴联动加工精度要求; • 五轴联动过象限误差补偿能力强,避免五轴联动过象限时的抖动现象发生,保证较好的表面粗糙度要求; • 热变形控制技术,减少零点漂移,保证大尺寸零件长时间加工时机床状态的一致性和可靠性,避免需通过无谓人工补偿方法增加复杂零件加工难度; 3) 起落架、液压系统件 • 具有高精度深孔精密镗铣加工能力,保证深孔类难加工材料的镗铣加工要求; • 具有深孔磨削能力,实现高精度深孔零件精密加工要求; • 具有复合加工能力,解决起落架、液压系统件中带接头、叉耳结构的复杂回转体零件加工形位公差要求; 近几年,航空制造业配置了一大批数控三轴及五轴高速铣削加工中心、数控三轴及五轴强力加工中心、车铣复合加工中心、数控五轴复合材料切钻设备等,现有设备中以进口五轴高端设备为主,并辅以部分国产三轴加工设备,目前,基本采用以国产设备粗加工、进口设备精加工模式进行复杂构件制造。进口设备在刚性、精度、可靠性、切削能力等方面具有明显优势。 从使用情况看,部分国产数控设备质量一般,在设计、制造、安装方面都存在一些问题。尤其是大型龙门或者五轴加工中心,由于设计、制造经验不足,问题较多。曾出现的问题包括:三坐标加工中心导轨润滑存在制造缺陷;滑枕部分设计不合理,维修主轴拉刀机构时,需拆卸Z轴电机、主轴电机、齿轮箱,工作量大且可维修性差;油冷机功率偏小,齿轮箱的冷却效果不佳,造成齿轮箱温升较高;滑枕防护罩设计不合理,主轴电机散热效果不好,造成滑枕热变形,工件加工精度超差;五轴加工中心结构不合理,轴头漏油、A轴伺服报警,刀库液压部分有故障,设备利用率很低;数控车床存在设计缺陷,冷却液箱设计不合理,漏液等。 • 主轴、滑枕等热变形较大,影响加工精度; • 漏水、漏油较普遍,刀库可靠性较差,故障率较高; • 结构欠合理,加工产品适应性不强; • 基于高可靠性条件下的复合化加工能力不足; • 机床刚性、可靠性、精度及精度保持性较差。 经过几十年发展,国产数控机床历经从无到有、从仿制到自主研制的不同阶段,已解决能不能干出来的问题,进入 “十二五”及今后新的发展时期,需进一步突破高精尖制造的瓶颈。从整体上看,国产数控机床制造企业还普遍存在做大不做强的弊端,数控系统和关键功能部件发展技术水平滞后较严重,高档数控机床的关键核心制造技术基本依赖进口,与国外先进技术相比,依有较大差距,可持续发展能力不强。近年来,国际数控机床制造技术不断向高精度、高性能、智能化、复合化方向发展,对机床可靠性要求明显提高,数控机床产品功能的持久性、精度的稳定性、运行的无故障性以及可维修性和经济性要求也越来越高。国产数控机床制造业还需全方位改造技术,提升水平。 1) 在机床精度方面,国产机床静态几何精度已达到较高水平,但动态精度、五轴联动精度、高速插补精度以及精度保持性还需进一步提高; 2) 三轴加工中心需解决漏水、漏油问题,提高刀库的可靠性; 3) 进一步提高五轴加工中心整体可靠性,提升复杂曲面五轴联动加工运动轨迹优化控制技术; 4) 在误差补偿技术方面,需进一步增强反向间隙补偿、热变形误差补偿、过像限误差补偿和空间误差补偿等技术水平; 5) 结合航空产品工艺需求,提升机床结构合理性与加工适应范围; 6) 提升基于高可靠性条件的复合加工水平,应用立式或卧式复合加工手段实现更高柔性加工; 7) 加在针对航空制造业非金属材料加工设备的研发制造能力; 8) 提升机床智能化水平,实现机床加工过程自适应控制、在线实时防碰撞保护及智能故障诊断与修复; 9) 加快响应速度,提升售后服务质量与水平; 10) 进一步完善优化机床细节设计、制造。

3) 起落架、液压系统件

3、直升机关键构件加工对机床要求

1) 桨毂

2) 机身薄壁整体机加框

4、国内外机床使用现状

1) 应用现状

2) 国产机床与国外机床主要差距

5、国产机床改进建议