响应面分析法优化干椰纤果制备工艺

2012-10-28龙映均刘四新余敏华李从发

蔡 坤,龙映均,刘四新,余敏华,陈 桃,李从发,*

(1.海南大学食品学院,海南 海口 570228;2.中国热带农业科学院作物品种与资源研究所,海南 儋州 571737)

响应面分析法优化干椰纤果制备工艺

蔡 坤1,2,龙映均1,刘四新1,余敏华1,陈 桃1,李从发1,*

(1.海南大学食品学院,海南 海口 570228;2.中国热带农业科学院作物品种与资源研究所,海南 儋州 571737)

通过单因素及响应面试验探讨羧甲基纤维素钠(CMC)真空渗透条件和热风干燥条件对椰纤果的复水性、复水后的质构等的影响。结果表明:采用CMC真空渗透处理可以改善干椰纤果的复水比、复水后的硬度和弹性。影响干椰纤果复水性质的因素主要是CMC质量分数、固液比、干燥温度、真空渗透时间,干椰纤果制备的最佳工艺条件为:CMC质量分数0.90%、固液比1:2、真空渗透时间4.5h、干燥温度60℃。

椰纤果;复水比;羧甲基纤维素钠;热风干燥;响应面

椰纤果(Nata de coco)是一种以椰子水为主要原料,经微生物发酵产生的由葡萄糖以β-1,4-糖苷键连接而成的高分子凝胶状纤维膜[1]。椰纤果具有低热量、高纤维、口感滑爽、咀嚼性好等特性,因此具有减肥、防便秘、清肠胃、排毒、降低胆固醇的功效,是一种理想的保健食品[2]。

椰纤果有良好的持水能力,水分含量高达99%[3]。目前市面上均以含水的椰纤果形式应用于食品、化妆品及其他产品中,给贮存运输带来不便,并且很大程度上限制了椰纤果的应用范围。椰纤果干燥后结晶化程度的增加会导致其复水能力的降低。干燥的椰纤果不溶于100℃热水,复水性差[4],并且复水性不会随复水时间的延长而增加。为了进一步拓展椰纤果的应用空间、提高附加值,增强干椰纤果的复水性具有重大意义[5-6]。

目前对椰纤果的改性研究主要集中在椰纤果的发酵生产过程中[1-2],尚未见有关干椰纤果复水性的研究报道。研究发现,采用羧甲基纤维素钠(carboxymethyl cellulose sodium,CMC)作为椰纤果内部结构填充剂,对椰纤果进行结构修饰,可以改善干椰纤果产品的复水性质。影响干椰纤果复水性质的因素主要CMC质量分数、固液比、干燥温度、真空渗透时间。本实验以椰纤果的复水比及复水后的硬度和弹性作为指标,通过响应面试验优化热风干燥椰纤果的工艺条件,为工业化生产提供依据。

1 材料与方法

1.1 材料与仪器

压缩椰纤果粒(5mm×5mm) 海南亿德食品有限公司。

氢氧化钠(分析纯) 广州化学试剂厂;羧甲基纤维素钠(300~800mPa·s,化学纯) 国药集团化学试剂有限公司。

DHG-923A型电热恒温鼓风干燥箱 宁波江南仪器厂;HR2864型飞利浦三合一搅拌机 飞利浦家庭电器有限公司;DZF-6053型真空干燥箱 上海一恒科技有限公司;CT3型质构仪 美国Brookfield公司;DK-98-1型电热恒温水浴锅 天津泰斯特仪器有限公司。

1.2 方法

1.2.1 椰纤果预处理

将压缩椰纤果粒用自来水漂洗3~5次脱酸至中性,沥干后用0.5mol/L NaOH溶液浸泡3h去除杂质至透明,水洗脱碱至中性,沥干待用。

1.2.2 干燥椰纤果制备工艺及操作要点

工艺路线:原料→预处理→真空渗透处理 →热风干燥→真空包装→成品。

CMC溶液制备:将CMC与水混合用搅拌机搅拌1~2min,使CMC充分均匀分散,制成不同质量分数的CMC溶液;真空渗透处理:将预处理后的椰纤果粒按照一定的固液比(g/mL)放入盛有一定质量分数的CMC溶液的烧杯中,100℃水浴30min,待温度降至40℃左右时将烧杯移至真空干燥箱中,调节真空度渗透处理一定时间;热风干燥:称取200g渗透处理后沥干的椰纤果放入直径为15cm的培养皿中,均匀铺平,在不同温度下干燥至水分含量低于7%即达到终点。

1.3 试验设计

1.3.1 单因素试验设计

影响干椰纤果复水的因素主要有干燥温度、CMC质量分数、浸渍固液比、真空渗透时间等,因此选择此5因素进行单因素试验。

干燥温度:在CMC质量分数0.8%、固液比1:2和真空渗透时间5h条件下,干燥温度分别选择45、50、55、60、65、70、75℃,进行单因素试验;CMC质量分数:在干燥温度60℃、其他条件不变,CMC质量分数分别选择0.2%、0.4%、0.6%、0.8%、1.0%、1.2%进行单因素试验;浸渍固液比:其他条件不变,固液比(g/mL)分别选择1:1、1:2、1:3、1:4进行单因素试验;真空渗透时间:其他条件不变,真空渗透时间分别选择1、2、3、4、5 h进行单因素试验。

1.3.2 响应面试验设计

表1 响应面试验因素与水平Table 1 Factors and their levels for response surface design

根据单因素试验结果进行响应面试验,响应面试验因素水平见表1。

1.4 分析测试

1.4.1 复水比

将干燥后的椰纤果浸泡在200倍质量的沸水中,100℃恒温水浴10min,沥干表面的水分后称量,计算复水比Rf[4]。

1.4.2 质构剖面分析法(texture profile analysis,TPA)

TPA分析是模拟人类牙齿咀嚼食物,对椰纤果进行二次压缩的机械过程,该过程能够测定探头对试样的压力以及其他相关质地参数[5]。

硬度:第1次压缩时的峰值;弹性:第2次压缩的样品的高度与第1次压缩的样品的高度的比值。TPA试验质地特征曲线见图1[6]。测量时,随机挑取经复水后的椰果粒进行TPA实验,实验参数为:样品尺寸3mm、宽度3mm;深度3mm;目标值2.0mm;测试速度1.0mm/s;循环次数为2次;运行测试参数为1g;夹具为TA-RT-KIT;探头类型为TA39。每个样品进行3次平行试验。

图1 TPA(两次咀嚼测试)实验的质地特征曲线Fig.1 Characteristic curves obtained in TPA tests

2 结果与分析

2.1 单因素试验

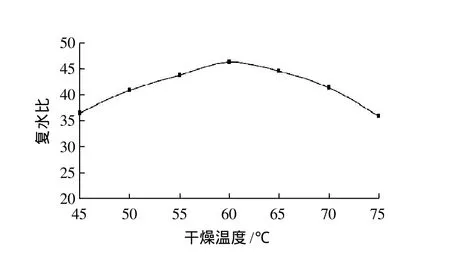

2.1.1 干燥温度对复水比的影响

图2 干燥温度对复水比的影响Fig.2 Effect of drying temperature on rehydration rate of nata de coco

由图2可知,在相同CMC质量分数、浸渍料液比和真空渗透时间条件下,干椰纤果的复水比随着干燥温度的增加先增加后降低,在干燥温度为60℃下得到最大复水比。这可能是因为在热风干燥温度过高时,物料内部细胞和毛细管萎缩变形较大,其恢复到原来状态的能力就越小,因此复水性能受到影响,物料内部受损。温度过低时,干燥时间过长,且不易干燥完全[7]。

2.1.2 CMC质量分数对复水比的影响

图3 CMC质量分数对复水比的影响Fig.3 Effect of CMC concentration on rehydration rate of nata de coco

由图3可知,在相同的浸渍料液比、浸渍时间和干燥温度下,干椰纤果的复水比随着CMC质量分数先上升后下降,并且在CMC质量分数为0.8%时达到最大值。这可能是因为随着CMC质量分数的增加,单位体积所含CMC越多,吸附在椰纤果内部的CMC也就越多,从而致使复水比的增加,但是随着CMC质量分数的不断增加,CMC稠度不断增加,从而阻止了CMC的进一步吸附和渗透,所以复水比降低。

2.1.3 固液比对复水比的影响

图4 固液比对复水比的影响Fig.4 Effect of nata de coco/CMC ratio on rehydration rate of nata de coco

由图4可知,在相同的CMC质量分数、浸渍时间和干燥温度下,干椰纤果的复水比随着固液比增加先上升后下降,并且在固液比为1:2时达到最大值。这可能是因为随着固液比的增加,椰纤果吸附CMC的量也不断增加,当达到吸附饱和时,由于内外浓度差异,椰纤果开始解吸,外界浓度越小,解吸速度越快[8]。

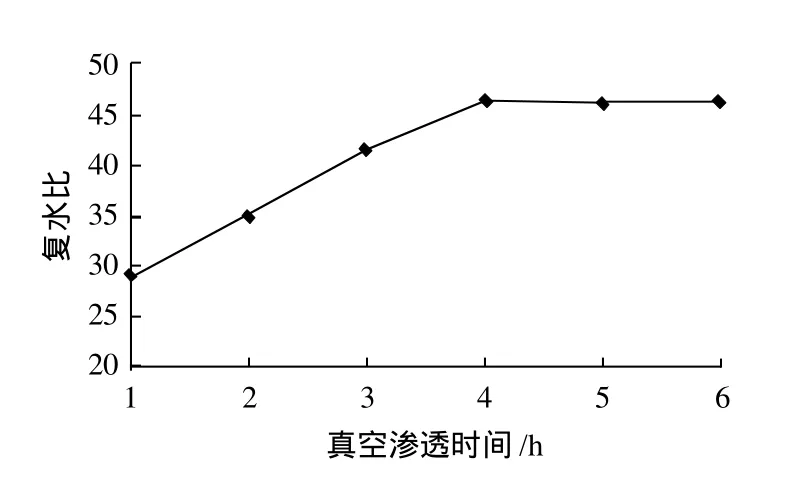

2.1.4 真空渗透时间对复水比的影响

真空渗透时间对干椰纤果复水比的影响见图5。由图5可知,在相同的浸渍固液比、CMC质量分数和干燥温度下,干椰纤果的复水比随着真空渗透时间的增加而增加,并且增加速度由快变慢。这可能是因为随着真空渗透时间的增加,椰纤果吸附CMC的量就越多,但是当真空渗透时间达到5h左右时,椰纤果吸附量几乎达到饱和,所以随着时间的增加,复水比增加很少[9]。考虑到时间因素,浸渍时间选择3、4、5 h较优。

图5 真空渗透时间对复水比的影响Fig.5 Effect of vacuum infusion time on rehydration rate of nata de coco

2.2 响应面试验

2.2.1 响应面试验方案与结果

在单因素试验的基础上,应用一个四因素三水平的Box-Behnken组合设计进行干椰纤果制备工艺的优化研究。选择热风干燥温度、CMC质量分数、浸渍固液比和真空渗透时间等因素作为自变量,把终制品的复水比(Y1)、硬度(Y2/g)、弹性(Y3/mm)作为试验指标。应用SAS软件对试验数据进行分析处理,绘制响应曲面图和求出回归方程,通过各个影响因素与试验指标之间的内在关系,确定较优的操作条件[10]。响应面法优化试验结果见表2。

采用SAS程序对所得数据进行回归分析,经回归拟合后,得到回归模型为:

表2 响应面法优化设计方案和试验结果Table 2 Experimental design and results for response surface analysis

2.2.2 响应面试验方差分析

方差分析和参数估计分别见表3~5,响应面分析结果图见图6、7。

由于二次回归正交旋转组合试验具有正交性,因此可以直接剔除式(1)(2)(3)中对试验指标影响不显著的项[11],得到:

表3回归模型方差分析Table 3 Variance analysis of regression equation

表3回归模型方差分析Table 3 Variance analysis of regression equation

注:*. 影响显著,P<0.05;**. 影响极显著,P<0.01。下同。

来源 自由度 平方和 均方 F值 P值 显著性X1 1 4.979408 4.979408 2.067071 0.176073 X2 1 155.0883 155.0883 64.38084 0.0001 **X3 1 13.31413 13.31413 5.527013 0.036649 *X4 1 125.9064 125.9064 52.26674 0.0001 **X12 1 206.6423 206.6423 85.78214 0.0001 **X1X2 1 23.76563 23.76563 9.865676 0.008517 **X1X3 1 0.0169 0.0169 0.007016 0.934629 X1X4 1 1.7689 1.7689 0.734312 0.408276 X22 1 215.7877 215.7877 89.57862 0.0001 **X2X3 1 1.3924 1.3924 0.578018 0.461767 X2X4 1 0.286225 0.286225 0.118819 0.736285 X32 1 69.53663 69.53663 28.86631 0.000167 **X3X4 1 2.2801 2.2801 0.946524 0.349809 X42 1 41.57722 41.57722 17.25969 0.001336 **模型 14 648.3719 46.31228 19.22533 0.0001 **误差 12 28.90704 2.40892总和 26 677.2789

表4回归模型方差分析Table 4 Variance analysis of regression equation

表4回归模型方差分析Table 4 Variance analysis of regression equation

来源 自由度 平方和 均方 F值 P值 显著性X1 1 0.229633 0.229633 0.025952 0.874698 X2 1 323.7524 323.7524 36.58888 0.0001 **X3 1 57.77241 57.77241 6.529149 0.025222 *X4 1 144.6296 144.6296 16.34532 0.001631 **X12 1 1277.066 1277.066 144.3276 0.0001 **X1X2 1 28.46223 28.46223 3.216658 0.098112 X1X3 1 0 0 0 1 X1X4 1 2.265025 2.265025 0.255982 0.62206 X22 1 1156.076 1156.076 130.6539 0.0001 **X2X3 1 36.06002 36.06002 4.075324 0.066432 X2X4 1 12.28502 12.28502 1.388392 0.261515 X32 1 786.0785 786.0785 88.83866 0.0001 **X3X4 1 56.25 56.25 6.357094 0.026844 *X42 1 190.3502 190.3502 21.51243 0.000572 **模型 14 2664.039 190.2885 21.50546 0.0001 **误差 12 106.1806 8.848383总和 26 2770.22

表5回归模型方差分析Table 5 Variance analysis of regression equation

表5回归模型方差分析Table 5 Variance analysis of regression equation

来源 自由度 平方和 均方 F值 P值 显著性X1 1 0.0048 0.0048 1.289552 0.278303 X2 1 0.403333 0.403333 108.3582 0.0001 **X3 1 0.020833 0.020833 5.597015 0.035673 *X4 1 0.0192 0.0192 5.158209 0.042348 *X12 1 0.000726 0.000726 0.195025 0.66662 X1X2 1 0.001225 0.001225 0.329104 0.576781 X1X3 1 0.000025 0.000025 0.006716 0.936035 X1X4 1 0.0001 0.0001 0.026866 0.872532 X22 1 0.023115 0.023115 6.20995 0.028329 *X2X3 1 0 0 0 1 X2X4 1 0.000025 0.000025 0.006716 0.936035 X32 1 0.081126 0.081126 21.79502 0.000543 **X3X4 1 0.000625 0.000625 0.16791 0.689196 X42 1 0.006848 0.006848 1.839801 0.199946模型 14 0.557207 0.039801 10.69268 0.000104 **误差 12 0.044667 0.003722总和 26 0.601874

从表 3 可以看出,X2、X4、X12、X1X2、X22、X32、X42的影响极显著(P<0.01);X3的影响显著(P<0.05)。由F值可以看出,以复水比为响应值影响干椰纤果制备工艺的因素从大到小依次为:CMC质量分数>真空渗透时间>干燥温度>固液比。模型的相关系数为0.9573,调整复相关指数为0.9075。表明该模型拟合程度良好,试验误差小。

从表4方差分析中可以看出,X2、X4、X12、X22、X32、X42的影响极显著(P < 0.01);X3、X3X4的影响显著(P<0.05)。由F值可以看出,以硬度为响应值影响干椰纤果制备工艺因素从大到小依次为:CMC质量分数>真空渗透时间>干燥温度>固液比。模型的相关系数为0.9617,调整复相关指数为0.9170。表明该模型拟合程度良好,试验误差小。

从表5可以看出,X2、X32的影响极显著(P<0.01),X3、X4、X22的影响显著(P<0.05)。由F值可以看出,以弹性为响应值影响干椰纤果制备工艺因素从大到小依次为:CMC质量分数>干燥温度>真空渗透时间>固液比。模型的相关系数为0.9258,调整复相关指数为0.8392。表明该模型拟合程度良好,试验误差小。

2.2.3 响应面交互作用分析与优化

图6 固液比和CMC质量分数交互作用对复水比影响的响应面曲线和等高线图Fig.6 Response surface and contour plots showing the effect of interaction between solid/liquid ratio and CMC concentration on rehydration rate of Nata

为了进一步研究相关变量之间的交互作用以及确定最优点,绘制响应面曲线图进行直观分析。将没有显著性影响的自变量设为零,观察具有显著性因素间的交互作用[9-10]。

图6反映了在干燥温度60℃,真空渗透时间4h的条件下,CMC质量分数和固液比对椰纤果干燥后复水比的响应面曲线。从图6可以看出,随着液固比(X1)的提高,所得椰纤果的复水比随之增大,但当液固比增加至2.074时,复水比随着液固比的提高而降低。同时,当CMC质量分数(X2)取0.767%~0946%时所得椰纤果的复水比得到最大值。从图6可以得出,椰纤果干燥的优化条件是:CMC质量分数0.767%~0.946%、固液比1:1.946~1:2.074。

图7 干燥温度和真空渗透时间对干椰纤果复水后硬度影响的响应面曲线图和等高线图Fig.7 Response surface and contour plots showing the effect of interaction between drying temperature and vacuum infusion time on rehydration rate of Nata

图7反映了在固液比1:2、CMC质量分数0.8%条件下,干燥温度和真空渗透时间对椰纤果干燥复水后硬度影响的响应面曲线。从图7可知,随着干燥温度(X3)的提高,所得干椰纤果复水后的硬度就减少,但当温度达到60.64~60.8℃硬度最小;同时从图7可以看出,当真空渗透时间取4.222~4.446h所得干椰纤果复水后硬度最小。从图7可以得出,干椰纤果复水后硬度的优化条件是:干燥温度达到60.64~60.8℃;真空渗透时间取4.222~4.446h[11]。

要使两个响应值同时对各个条件分别进行独立的优化从而达到最优是不能实现的。为了进一步确证最佳点的值,分别对回归方程取一阶偏导数等于零并整理得到[12]:

以复水比为指标的最佳工艺:固液比1:2.038、CMC质量分数0.86%、干燥温度61.2℃、真空渗透时间4.6h;以硬度为指标的最佳工艺:固液比1:2.018、CMC质量分数0.84%、干燥温度60.8℃、真空渗透时间4.3h;以弹性为指标的最佳工艺:固液比1:1.720、CMC质量分数1.07%、干燥温度59.0℃、真空渗透时间4.6h。

对回归模型进行数学分析,可得到两个响应值所对应的因素条件,达到最大的复水比,硬度和弹性的因素条件并不完全一致。这说明两个响应值之间相互制约。考虑各因素对响应值的影响顺序选择最优工艺条件为:固液比1:2、CMC质量分数0.90%、干燥温度60℃、真空渗透时间4.5h。

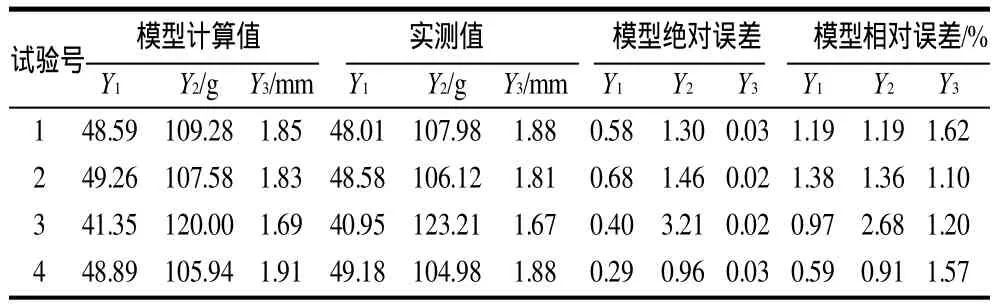

2.2.4 验证实验

采用上述优化后的工艺条件进行验证实验,并对式(4)(5)(6)在不同条件下进行模型正确性的验证。选取3个不同条件,试验1、2、3依次为编码值X1=X2=X3=X4=0.5,X1=X2=X3=X4=0.1及X1=X2=X3=X4=-0.5[13],试验4为最优工艺条件:固液比1:2、CMC质量分数0.90%、干燥温度60℃、真空渗透时间4.5h。结果如表6所示。

表6 验证实验结果Table 6 Results of validation experiments

在3个任选条件下得出的验证结果与理论值拟合均较好,且优化条件下的验证试验在95%的置信区间内也很好地符合了预测值。说明采用响应面优化得到的工艺条件参数准确可靠,按照建立的模型进行预测在实践中是可行的。

3 结 论

影响干椰纤果复水比和影响干椰纤果复水后硬度的因素主次顺序依次同为CMC质量分数>真空渗透时间>干燥温度>固液比;影响干椰纤果复水后弹性的因素主次顺序依次为:CMC质量分数>干燥温度>真空渗透时间>固液比。干椰纤果制备的最优工艺条件为:固液比1:2、CMC质量分数0.90%、干燥温度60℃、真空渗透时间4.5h。

[1] 潘颖. 细菌纤维素的制备及改性研究[D]. 青岛: 青岛大学, 2007.

[2] LIN S B, HSU C P, CHEN L C, et al. Adding enzymatic ally modified gelatin to enhance the rehydration abilities and mechanical properties of bacterial cellulose[J]. Food Hydrocolloids, 2009, 23(8): 2195-2203.

[3] ASTLEY O M, CHANLIAUD E, DONALD A M, et al. Structure of Acetobacter cellulose composites in the hydrated state[J]. Biological Macromolecules, 2001, 29(3): 193-202.

[4] 竹文礼. 海芦笋干燥工艺研究[D]. 无锡: 江南大学, 2008.

[5] 杨玉娥, 李法德, 孙玉利, 等. 加热方式对猪里脊肉质构特性的影响[J]. 农业机械学报, 2007, 38(11): 60-64.

[6] 李卓瓦. 质构仪在面条品质测定中的应[J]. 农产品加工: 学刊, 2008(7): 188-192.

[7] 黄卫萍, 杨昌鹏, 农志荣, 等. 菊花脑热风干燥工艺的研究[J]. 食品科学, 2007, 12(1): 70-72.

[8] 魏天军, 窦云萍. 真空渗透钙离子和植物激素对灵武长枣贮藏保鲜效果的影响[J]. 食品科学, 2008, 24(10): 118-121.

[9] 莫开菊. 加热-真空渗透法生产优质杨梅脯的工艺研究[J]. 食品科学,2003, 24(6): 82-85.

[10] 高韩玉. 脱水苋菜预处理条件及其复水特性研究[D]. 合肥: 合肥工业大学, 2006.

[11] 段欣, 薛文通, 张泽俊. 甘薯全粉滚筒干燥生产工艺[J]. 农业机械学报, 2010(3): 117-122.

[12] 马先英, 赵世明, 林艾光. 不同干燥方法对胡萝卜复水性及品质的影响[J]. 大连水产学院学报, 2006, 21(2): 158-161.

[13] 叶云花, 刘成梅, 刘伟. 高膳食纤维速溶藕粉的加工工艺[J]. 食品科技, 2004, 29(3): 34-36.

Optimization of Preparation Process for Dried Nata De Coco Using Response Surface Methodology

CAI Kun1,2,LONG Ying-jun1,LIU Si-xin1,YU Min-hua1,CHEN Tao1,LI Cong-fa1,*

(1. College of Food Science and Technology, Hainan University, Haikou 570228, China;

2. Tropical Crop Genetic Resources Institute, Chinese Academy of Tropical Agricultural Sciences, Danzhou 571737, China)

The effects of carboxymethyl cellulose sodium (CMC) vacuum infusion and hot-air drying on rehydration properties and texture after rehydration of nata de coco were investigated by one-factor-at-a-time method and response surface methodology.The results indicated that the rehydration rate of dried nata de coco could be improved by CMC vacuum infusion. The main factors that influence rehydration properties were CMC concentration, nata de coco-to-CMC ratio, drying temperature and vacuum infusion time. The optimal processing conditions were nata de coco/0.9% CMC ratio of 1:2 (m/V), vacuum infusion for 4.5 h at -0.08 MPa, and hot-air drying at 60 ℃。

nata de coco;rehydration rate;carboxymethyl cellulose sodium (CMC);hot-air drying;response surface methodology

TS255.42

A

1002-6630(2012)08-0131-06

2011-12-08

“十一五”国家科技支撑计划项目(2007BAD76B01);国家公益性行业(农业)科研专项(200903026-6)

蔡坤(1981—),女,研究实习员,硕士,研究方向为农产品加工。E-mail:iamcaikun134@sohu.com

*通信作者:李从发(1967—),男,教授,博士,研究方向为食品发酵、功能食品。E-mail:congfa@vip.163.com