正交试验优化蒸煮切片火腿工艺

2012-10-28徐幸莲李春保周光宏

李 贺,徐幸莲,李春保,周光宏*

(南京农业大学 教育部肉品加工与质量控制重点开放实验室,江苏 南京 210095)

正交试验优化蒸煮切片火腿工艺

李 贺,徐幸莲,李春保,周光宏*

(南京农业大学 教育部肉品加工与质量控制重点开放实验室,江苏 南京 210095)

研究加工工艺对低温肉制品颜色形成的影响。以蒸煮切片火腿为原料,通过单因素试验和正交试验考察亚硝酸钠添加量、混合磷酸盐添加量、蒸煮温度和滚揉/腌制时间比4种因素对产品红度值和亚硝基血红素质量分数的影响,并通过为期28d的贮藏实验,考察各正交处理组的色泽指标及非血红素铁、亚硝酸盐、pH值在贮藏中的变化情况。结果表明:最优工艺为亚硝酸钠添加量0.05g/kg、混合磷酸盐添加量5g/kg、滚揉16h后腌制8h、蒸煮温度70℃;各影响因素间无交互作用;添加亚硝酸钠越多,残留量越大,非血红素铁与色泽指标无显著相关性。

切片火腿;色泽;混合磷酸盐;滚揉;非血红素铁

低温肉制品是以香肠、火腿、培根等为代表的西式熟肉制品,通常在68~85℃的巴氏杀菌温度条件下经蒸煮、烟熏等生产工艺制成,并在0~4℃冷链条件下运输和销售[1]。低温肉制品拥有良好的风味、口感与色泽,是肉制品加工的发展方向。然而,褪色在低温肉制品的贮藏和销售过程中时有发生,不利于产品销售,部分原因是生产工艺没有得到优化,产品本身色素量偏少。

事实上,在生产加工过程中,包括发色剂和加工工艺等很多因素影响着低温肉制品的色泽。亚硝酸盐作为发色剂,能使产品形成粉红色[2]。有研究表明,亚硝酸盐的用量会影响产品的颜色,添加156、56、26mg/kg亚硝酸盐的法兰克福香肠的颜色差异显著[3]。然而,也有研究表明,不同质量浓度的亚硝酸盐虽然对产品颜色有显著影响,但是对产品中色素质量分数的影响不大[4]。磷酸盐有助于提高产品的保水性[5],并使产品的pH值升高[6],但是有关磷酸盐对产品颜色的影响还未见报道。滚揉和斩拌是西式低温肉制品生产中常用的工艺,不但能使腌制液分布均匀,且有助于色素的形成。滚揉速度和滚揉时间都会对低温肉制品颜色有影响,研究表明在一定期限(4~24h)内,滚揉时间越长,产品颜色越深,红度值a*值越大[7-8]。蒸煮起到灭菌的作用,同时能使亚硝基肌红蛋白分解,生成色素亚硝基血红素(nitrosyl hemochromogen,NH)。然而,过高的蒸煮温度不利于色素在贮藏过程中的保持。Seyfert等[9]系统研究了蒸煮温度在54.4~82.2℃范围内6个梯度对低温肉制品颜色和色素的影响,证实随着温度升高,a*值显著减小,亚硝基血红素的质量浓度也随之减少。这些研究都揭示了特定影响因素对低温肉制品颜色的影响。然而,低温肉制品的加工是一个综合过程,涉及多步工艺和多种因素,全面考虑各种因素影响的主次顺序与相互作用关系更有利于生产实践。本实验以蒸煮猪肉切片火腿为原料,通过单因素试验和正交试验考察多因素对产品颜色形成的影响,旨在探索不同因素影响的优先次序与相互作用关系,其次,考察产品在28d的贮藏期间色泽、亚硝酸盐残留量、非血红素铁质量分数等的变化情况,以期明确产品褪色是否由色素分解导致。

1 材料与方法

1.1 材料与试剂

猪后腿肉 市购。亚硝酸钠、三聚磷酸钠、六偏磷酸钠、多聚磷酸钠、氯化钠、异抗坏血酸钠、氯化钾、丙酮、抗坏血酸、磷酸二氢钠、柠檬酸、三氯乙酸、乙酸铵、菲咯嗪、磺胺、NED均为分析纯。

1.2 仪器与设备

CR-400便携式色差仪 日本Minolta公司;IKAUtlea-turrax T-25匀浆机 德国Braun公司;Allegra 64R高速冷冻离心机 美国Beckman公司;UV-2450紫外-可见分光光度计 日本岛津公司;FE-20 pH计 瑞士Mettler Toledo公司。

1.3 测定方法

1.3.1 样品制备

猪后腿肉经分割,剔除肌肉表面的脂肪和结缔组织,切成30g左右的小块,混匀后于-20℃冷冻待用。将肉样在4℃冰箱中解冻,绞碎,按样品质量分数20%配制腌制液,腌制液含20g/kg NaCl、5g/kg异抗坏血酸钠、一定量的亚硝酸钠和混合磷酸盐(三聚磷酸钠、焦磷酸钠、六偏磷酸钠混合,质量比2:2:1)。将腌制液和碎肉同时放入滚揉机中,4℃条件下真空滚揉、腌制一定时间,取出入火腿模具,蒸煮至中心温度达到指定值,冷却后切片,真空包装,经二次杀菌(7 6℃、15min),避光保存在0~4℃待用。

1.3.2 指标测定

L*、a*值:色差仪以标准白板校正,D65光源,在自然光照条件下测试样品的L*、a*值。

色素质量分数(nitrosylhemochromogen,NH):称取10g绞碎的样品,加入40mL丙酮、2.7mL水以及1滴浓盐酸,静置10min后以3000r/min离心10min,过滤,滤液在540nm处测定吸光度[10]。色素质量分数按下式计算:NH/(mg/kg)=A540×290。

非血红素铁(non-heme Fe,NhFe):准确称取5g左右切碎的样品,置于研钵中研磨,向其中缓慢加入15mL 0.1mol/L柠檬酸缓冲液,匀浆以将大的肉块搅碎,准确吸取1.5mL匀浆液,加入0.5mL含质量分数2%抗坏血酸的0.2mol/L HCl溶液,室温静置15min,加入1mL质量分数11.3%三氯乙酸溶液,混合均匀,3000×g离心10min,取2mL上清液于比色管中,加入0.8mL质量分数10%乙酸铵溶液和0.2mL菲咯嗪试剂,充分混合,静置5min后在562nm处比色[11]。

亚硝酸盐:准确称量5g左右切碎的样品于500mL三角烧瓶中,加入大约300mL 80℃的水,蒸气浴2h,冷却至室温,过滤,于50mL容量瓶中加入滤液10mL,加入2.5mL 3.33g/L磺胺试剂,静置5min后加入2.5mL 1.33g/L NED试剂,混合均匀,定容,静置15min后于540nm处比色[12]。

pH值:pH计由pH4.01和pH7.01的标准缓冲液标定,称取5g样品,加入50mL 0.1mol/L KCl溶液,匀浆后用pH计测定并读数。

1.4 试验设计

1.4.1 单因素试验

根据西式火腿加工工艺,选取影响低温肉制品色素形成的4项因素——亚硝酸钠添加量、混合磷酸盐添加量、火腿蒸煮温度、滚揉-腌制时间比进行单因素试验,考察对产品a*值的影响。

在混合磷酸盐添加1.0g/kg、蒸煮温度80℃、滚揉/腌制时间比8:16(h/h)、亚硝酸钠添加量0.125条件下,测定蒸煮切片火腿a*值。各因素变化水平为:亚硝酸钠添加量0.050、0.075、0.100、0.125、0.150g/kg;磷酸盐添加量0.2、0.5、1.0、2.5、5.0g/kg,蒸煮温度分别为70、75、80、85、90℃;滚揉-腌制时间比20:4、16:8、12:12、8:16、4:20(h/h)。

1.4.2 正交试验

表1 蒸煮切片火腿工艺优化正交试验因素水平Table 1 Factors and levels of orthogonal array design

以亚硝酸钠添加量、混合磷酸盐添加量、火腿蒸煮温度、滚揉-腌制时间比4个因素按L9(34)正交表(表2)进行4因素3水平正交试验,每个处理组设9个重复,以红度值a*值和NH为响应值。正交试验因素水平设计见表1。各指标测定均在样品制备完1d后进行。

1.4.3 贮藏实验

为明确切片火腿贮藏期间色泽指标的变化情况,并验证产品褪色是否为色素分解导致,考察所有正交处理组样品在包装后第1、14、28天的色差值、NH、NhFe、亚硝酸盐、p H值。

1.5 数据处理

试验结果采用SAS 8.01进行方差分析、逐步回归分析和相关分析。

2 结果与分析

2.1 亚硝酸钠添加量对火腿红度值的影响

图1 亚硝酸钠添加量对蒸煮切片火腿红度值的影响Fig.1 Effect of sodium nitrite addition on of pasteurized sliced ham

由图1可见,当亚硝酸钠添加量为0.15g/kg时,产品a*值最大。当添加量为0.05g/kg时,产品a*值最小。从图1的变化趋势可看出,亚硝酸钠添加量对a*值的影响有一定限度。

2.1.2 混合磷酸盐添加量对火腿红度值的影响

图2 混合磷酸盐添加量对蒸煮切片火腿红度值的影响Fig.2 Effect of addition of mixed phosphates on of pasteurized sliced ham

由图2可见,当混合磷酸盐添加量为5.0g/kg时,产品a*值最大。当添加量为1.0g/kg时,产品值a*值最小。混合磷酸盐添加量越大,产品pH值越高,越有利于色素生成。但添加0.2g/kg混合磷酸盐的产品a*值比添加1.0g/kg产品a*值大,表明两者关系并非简单的正相关。

2.1.3 蒸煮温度对火腿红度值的影响

图3 蒸煮温度对蒸煮切片火腿红度值的影响Fig.3 Effect of cooking temperature on of pasteurized sliced ham

由图3可见,当蒸煮温度为70℃时,产品a*值最大。当蒸煮温度为90℃时,产品a*值最小。蒸煮温度较高时,色素较易分解。

2.1.4 滚揉/腌制时间比对火腿红度值的影响

图4 滚揉-腌制时间比对蒸煮切片火腿红度值的影响Fig.4 Effect of r rolling time+curing time on of pasteurized sliced ham

由图4可见,当滚揉-腌制时间比为16:8(h/h)时,产品a*值最大,滚揉时间高于或低于16h产品的a*值均低于该组。这表明不适宜的滚揉-腌制时间比影响了产品的颜色。

2.2 正交试验

2.2.1 直观分析和方差分析

表2 蒸煮切片火腿工艺优化正交试验设计和结果Table 2 Orthogonal array design scheme and experiment results

a*值反映了样品在红绿之间的变化情况,数值越大,反映被测样品越红[13]。通常希望低温肉制品的a*值较大。然而,试验中仅考察了样品表面的a*值,因此它并不能反映样品整体的色泽情况。NH反映了低温肉制品中亚硝基血红素这一主要色素物质在产品中的量,它是由发色剂亚硝酸盐与肌红蛋白经过复杂的化学反应生成的,这一指标能够反映产品整体的色泽情况。

表3 正交试验结果直观分析Table 3 Intuitive analysis for and nitrosylhemochromogen content with various manufacturing parameters

表3 正交试验结果直观分析Table 3 Intuitive analysis for and nitrosylhemochromogen content with various manufacturing parameters

指标 因素 各因素水平均值 极差 优水平 P值1 2 3 A 11.80a 11.00b 11.70a 0.80 1(3) <0.05 a* B 12.79a 11.06b 10.74b 2.05 1 <0.0001 C 11.36a 11.38a 11.76a 0.40 3 >0.1 D 11.25a 12.24a 11.00b 1.24 2 <0.001 A 21.24b 19.79b 27.82a 8.03 3 <0.0001 NH B 27.75a 18.59c 22.51b 9.16 1 <0.0001 C 23.21b 21.96ab 25.24a 3.28 3 <0.1 D 23.21a 25.97a 19.68b 6.29 2 <0.001

亚硝酸盐直接参与了色素生成的化学反应,其添加量会影响产品的色泽。从表3可以看出,亚硝酸钠添加量在高水平0.15g/kg时a*值响应最大,低水平0.05g/kg次之;而对于NH指标,则是在低水平0.05g/kg出现最大响应,高水平次之。方差分析结果显示高水平组和低水平组之间无显著差异,与中水平组之间差异显著,可见亚硝酸钠添加量与产品颜色之间并不是简单的线性关系,还有待进一步研究。该结果与Thomas等[4]的报道相似,他们考察了0~0.2g/kg的亚硝酸盐对烟熏水牛肉制品中色素质量分数的影响,表明不同水平亚硝酸盐对产品中色素质量分数的影响不显著。

向产品中添加混合磷酸盐的主要目的是增加产品的保水性,使结构更有弹性;同时,添加混合磷酸盐能使产品pH值增大,有一定的护色作用。混合磷酸盐添加量为5.0g/kg时a*值响应最大,并随添加量降低而降低;高水平的混合磷酸盐添加量同样对应NH的高响应值。方差分析结果表明各水平组之间差异显著。Swan等[14]认为原料肉本身pH值越高,产品a*值越大。在低温肉制品的生产中,除去原料肉本身pH值会影响产品的pH值外,混合磷酸盐的添加量也是重要的影响因素。

蒸煮是使亚硝基血红蛋白分解形成色素的必要条件,但过高的蒸煮温度可能会破坏色素结构。表3中各水平间方差分析表明对于响应值a*值,各水平之间差异并不显著;对于响应值NH,由于P>0.05,差异不显著。这说明从70~90℃不同的蒸煮温度对产品色泽影响不大。该结果与Seyfert等[9]的结果相似,他们认为蒸煮终温从54.4~82.2℃对产品红度值a*的影响不显著。

滚揉和腌制在促进蛋白质溶出的同时,能使亚硝酸盐更均匀分布[7]。正交试验结果显示,滚揉时间与腌制时间的不同比例同样影响了a*值和NH,在中水平8:16(h/h)条件下获得的产品a*值和NH都最高。表3中方差分析显示高、中水平组之间差异不显著(P>0.05),而与低水平组之间差异显著(P<0.01)。这表明过短的滚揉时间可能导致亚硝酸盐分布不够均匀,影响了色素的生成量,不利于产品颜色的形成。因此在实际生产中应寻找最佳比例。

另由表3直观分析可以得出,对a*值的影响,各因素依程度排序为B>D>A>C。B之所以影响最大,很可能是因为试验设计中各水平之间呈倍数关系,而其他各因素不同水品为等差关系。本试验考虑到磷酸盐对pH值有缓冲作用,增大了混合磷酸盐各水平间数量的差别。各因素对NH的影响与a*值相似,排序B>A>D>C,不同的是亚硝酸盐添加量比滚揉/腌制因素影响更大。蒸煮温度对a*值的影响最小。表3直观分析给出响应指标a*值对应的最优组合为A1B1C3D2,然而考虑到亚硝酸盐有致癌性[15],并且高水平与低水平差异不显著,因此得出的最优组合为A3B1C3D2,为第7号处理组;响应指标NH对应的最优组合同样是A3B1C3D2。

表4 正交试验结果方差分析Table 4 Variance analysis for a* and nitrosylhemochromogen content with various manufacturing parameters

通过表4方差分析可知,亚硝酸盐添加量、混合磷酸盐添加量、蒸煮温度和滚揉/腌制时间比都对a*值的影响极显著。对于响应值NH,4种因素的影响也都极显著。由方差分析的均方一栏可以得到各因素的影响大小排序[16]。对于响应值a*值,混合磷酸盐添加量和滚揉/腌制时间比影响较大,而亚硝酸盐添加量和蒸煮温度影响较小,这与方差分析的结果一致;而对于响应值NH,混合磷酸盐和亚硝酸盐的添加量影响较大,而另两个因素的影响较小,与直观分析的结果吻合。

然而,本试验只考察了颜色指标,并未考虑各因素对产品质地、风味等食用品质的影响。因此,颜色最优处理组的质地、风味等指标并不一定是最好的,这需要在生产实践中综合判断。

2.2.2 回归拟合

以a*值(Y1)和NH(Y2)为因变量,影响因素亚硝酸钠添加量(x1)、混合磷酸盐添加量(x2)、蒸煮温度(x3)和滚揉/腌制时间比(x4)为自变量,进行二次逐步回归拟合,拟合出回归曲线:

该回归方程P<0.01,R2=0.8979,说明该回归方程能够解释89.79%的数据变化,回归方程的拟合度较高。

该回归方程P<0.01、R2=0.7336,说明该拟合方程能够解释73.36%的数据变化,拟合程度较好。由于存在回归误差,滚揉/腌制时间比这一因素没有进入回归方程。

由于正交试验未考虑因素间的交互作用,所以在逐步回归过程中引入了元素的交互作用项x1x2、x1x3、x1x4、x2x3、x2x4、x3x4。但是从逐步回归的结果上,这些交互作用项在逐步回归过程中被剔除,在最终的回归方程中看并不包含元素之间的交互作用项,说明各影响因素之间没有显著的交互作用。

2.3 贮藏期间各处理组色泽指标及相关指标变化情况

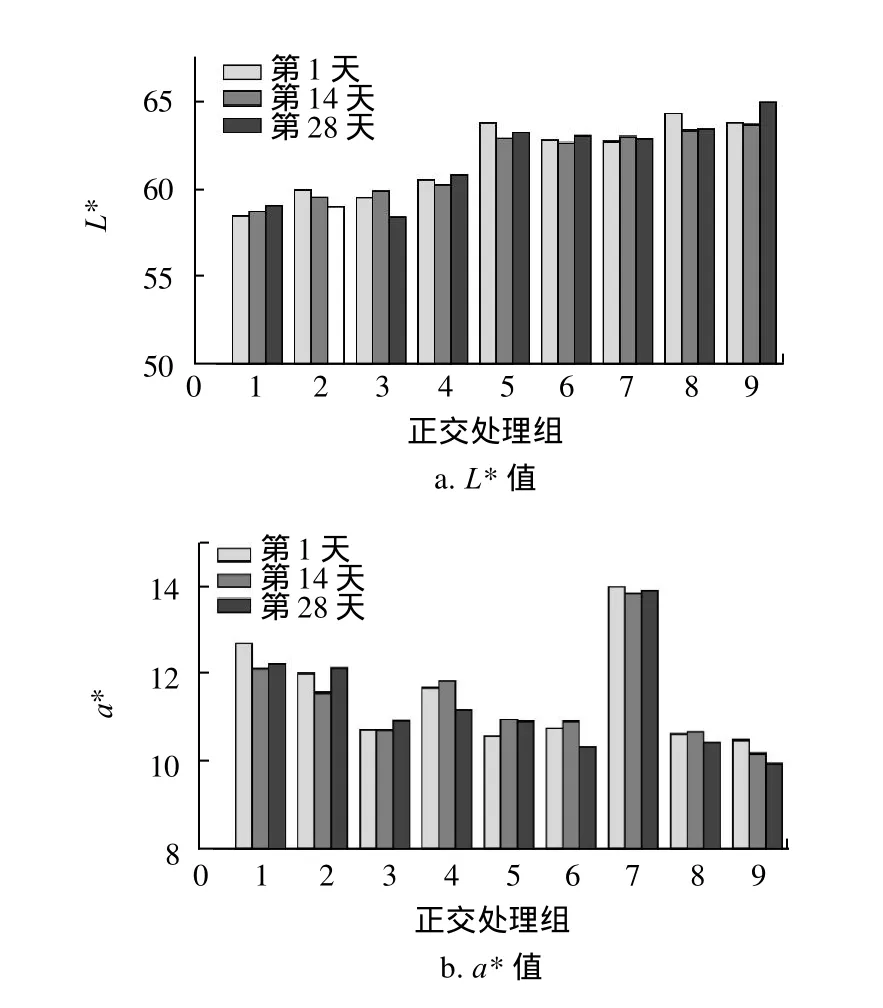

亮度值L*值代表了样品明亮程度,L*值越大表明样品越亮,反之越暗[13]。从图5可以看出,各处理组L*值在贮藏的28d中变化趋势不明显,其中第4、5、6、8、9组出现了先下降后上升的趋势。由表5可知,L*值与亚硝酸盐残留量和pH值呈极显著负相关。

表5 多指标相关分析Table 5 Correlation analyses of various indexes

从图5可以看出,各处理组之间红度值a*值差别较大,说明a*值可以作为衡量产品色泽的指标。第7处理组明显比其他各组a*值更大。同时在第1、2、3、7组出现了先下降后上升的趋势。图5中NH的结果与a*值类似。相关分析表中NH与a*值的相关系数R2=0.73924,且P<0.01,说明这两个指标具有极显著的相关性。这表明两个指标都可以作为衡量产品色泽的指标。

肉中铁的存在形式有两种:一种是与色素螯合,称为血红素铁;另一种是呈游离态的非螯合铁,又称非血红素铁。随着贮藏时间延长,色素分解,火腿中非血红素铁质量分数可能会增加。从图5可以看出,第2、3、5处理组非血红素铁质量分数随时间增大,而其他处理组变化趋势不明显。从表6可以看出,贮藏期间非血红素铁质量分数的变化情况与NH和a*值基本上无显著的相关性。这证明色素在贮藏期间很可能没有发生分解,而是像 Andersen[17]、Mller[18]、Munk[17-19]等研究结果表明的发生了光照氧化或氧气导致的氧化,转化成为其他物质。然而,考虑到影响本试验的因素较多,如光照强度、包装袋的氧气透过率等,结果还需要进一步的验证。

蒸煮火腿中残留有亚硝酸盐,而亚硝酸盐的残留量可能会影响色素分解的速率。可以看出,整体上添加亚硝酸钠的高水平处理组(1、2、3)和中水平处理组(4、5、6)比低水平处理组(7、8、9)中亚硝酸盐的残留量要高。这说明亚硝酸钠的添加量越大,残留量也越大。可见亚硝酸钠并不是添加越多越有利于产品色泽的形成。在贮藏过程中,大部分处理组中的亚硝酸盐残留量出现了先增加后减少的变化。

添加混合磷酸盐能够提高产品的pH值,有利于色素的形成。但是结果显示第7处理组pH值偏低,这可能是因为添加的混合磷酸盐并不能显著影响产品的pH值。这从相关分析表中也可以得到印证,相关分析的结果表明pH值与L*值、a*值、NH都呈显著的负相关关系,说明产品的最终pH值并不由添加多少混合磷酸盐决定。这一结果与Mancini等[20]的研究结果不同,他们发现产品的pH值越高,在贮藏过程中a*值增加越多。

3 结 论

通过单因素试验及正交试验,确定了各因素对蒸煮切片火腿a*值的影响次序为:混合磷酸盐添加量>滚揉/腌制时间比>亚硝酸钠添加量>蒸煮温度;对NH的影响次序为:混合磷酸盐添加量>亚硝酸钠添加量>滚揉/腌制时间比>蒸煮温度。优化工艺条件为添加0.05g/kg亚硝酸钠、5g/kg混合磷酸盐、滚揉16h后腌制8h、蒸煮温度70℃。蒸煮温度对响应指标a*值和NH的影响不显著,因此在生产实践中可以更加关注其他影响因素。考察的4种影响因素无交互作用。

通过切片火腿贮藏试验,发现添加过多亚硝酸钠并不能改善产品色泽,在贮藏过程中非血红素铁与a*值或NH基本无相关性,但还有待进一步验证。

[1] 杨宗渠, 刘伟, 陈海军, 等. 低温肉制品辐照保鲜研究[J]. 食品科学,2001, 22(9): 84-86.

[2] WEISS J, GIBIS M, SCHUH V, et al. Advances in ingredient and processing systems for meat and meat products[J]. Meat Science, 2010,86(1): 196-213.

[3] SEBRANEK J G, SCHRODER B G, RUST R E, et al. Influence of sodium erythorbate on color development, flavor and overall acceptability of frankfurters cured with reduced levels of sodium nitrite[J]. Journal of Food Science, 1977, 42(4): 1120-1121.

[4] THOMAS M, ANJANEYULU A S R, THOMAS R, et al. Effect of nitrite levels on the quality of smoked buffalo meat chunks and their shelf-life during refrigerated storage[J]. Journal of Food Science and Technology, 2008, 45(4): 317-322.

[5] WANG Peng, XU Xinglian, ZHOU Guanghong. Effects of meat and phosphate level on water-holding capacity and texture of emulsion-type sausage during storage[J]. Agricultural Sciences in China, 2009, 8(12):1475-1481.

[6] YOUNG O A, ZHANG S X, FAROUK M M, et al. Effects of pH adjustment with phosphates on attributes and functionalities of normal and high pH beef[J]. Meat Science, 2005, 70(1): 133-139.

[7] LIN G C, MITTAL G S, BARBUT S. Effects of tumbling speed and cumulative revolutions on restructured hams,quality[J]. Journal of Food Processing and Preservation, 1990, 14(6): 467-479.

[8] GILLETT T A, CASSIDY R D, SIMON S. Effect of continuous massaging on bind, yield, and color of hams[J]. Journal of Food Science,1981, 46(6): 1681-1683.

[9] SEYFERT M, KROPF D H, HUNT M C. Final cooked temperature effects of ground pork on its ability to react with nitrite[J]. Journal of Food Science, 2004, 69(7): 506-510.

[10] HORNSEY H C. The colour of cooked cured pork.Ⅰ. Estimation of the nitric oxide-haem pigments[J]. Journal of the Science of Food and Agriculture, 1956, 7(8): 534-540.

[11] AHN D, WOLFE F, SIM J. Three methods for determining nonheme iron in Turkey meat[J]. Journal of Food Science, 1993, 58(2): 288-291.

[12] AOAC. Nitrites in Cured Meat[S].

[13] 滕秀金, 邱迦易, 曾晓栋. 颜色测量技术[M]. 北京: 中国计量出版社,2008.

[14] SWAN J E, BOLES J A. Processing characteristics of beef roasts made from high and normal pH bull inside rounds[J]. Meat Science, 2002, 62(4): 399-403.

[15] PIERSON M D, SMOOT L A, ROBACH M C. Nitrite, nitrite alternatives,and the control of clostridium botulinum in cured meats[J]. CRC Critical Reviews in Food Science and Nutrition, 1982, 17(2): 141-187.

[16] 李云雁, 胡传荣. 试验设计与数据处理[M]. 北京: 化学工业出版社,2008.

[17] ANDERSEN H J, SKIBSTED L H. Kinetics and mechanism of thermal oxidation and photooxidation of nitrosylmyoglobin in aqueous solution[J].Journal of Agricultural and Food Chemistry, 1992, 40(10): 1741-1750.

[18] MLLER J K S, BERTELSEN G, SKIBSTED L H. Photooxidation of nitrosylmyoglobin at low oxygen pressure. Quantum yields and reaction stoechiometries[J]. Meat Science, 2002, 60(4): 421-425.

[19] MUNK M B, HUVAERE K, Van BOCXLAER J, et al. Mechanism of light-induced oxidation of nitrosylmyoglobin[J]. Food Chemistry, 2010,121(2): 472-479.

[20] MANCINI R A, KROPF D H, HUNT M C, et al. Effects of endpoint temperature, pH, and storage time on cooked internal color reversion of pork longissimus chops[J]. Journal of Muscle Foods, 2005, 16(1): 16-26.

Orthogonal Array Optimization of Manufacturing Processes for Pasteurized Sliced Ham

LI He,XU Xing-lian,LI Chun-bao,ZHOU Guang-hong*

(Key Laboratory of Meat Processing and Quality Control, Ministry of Education, Nanjing Agricultural University, Nanjing 210095, China)

The present study was carried out to discover the effect of various manufacturing parameters on color formation in pasteurized sliced ham. One-factor-at-a-time and orthogonal array design methods were employed to investigate the effects of amount of sodium nitrite added in pasteurized sliced ham, total amount of mixed phosphates (sodium tripolyphosphate,sodium pyrophosphate and sodium hexametaphosphate at a mass ratio of 2:2:1), cooking temperature and rolling time+curing time on the redness and nitrosylhemochromogen content of pasteurized sliced ham. The changes in color parameters, non-heme iron content, sodium nitrite content and pH of 9 orthogonal array runs were measured during 28 d of storage. The results indicated that the optimal manufacturing parameters were determined as follows: sodium nitrite amount 0.05 g/kg, total amount of mixed phosphates 5 g/kg, 16 h of rolling followed by 8 h of curing, and cooking temperature 70 ℃. No interactive effects were found among various manufacturing parameters. The addition of more sodium nitrite in pasteurized sliced ham resulted in increased residue levels. There was no significant correlation between non-heme iron content and color parameters.

sliced ham;color;mixed phosphates;rolling;non-heme iron

TS251.51

A

1002-6630(2012)08-0089-06

2011-04-25

江苏省科技成果转化专项(BA2009007)

李贺(1986—),男,硕士研究生,研究方向为肉品质量控制。E-mail:cljoklh@yahoo.com.cn

*通信作者:周光宏(1960—),男,教授,博士,研究方向为肉品质量控制与食品安全。E-mail:ghzhou@njau.edu.cn