采用冷挤压预应力技术攻克钢轨端部螺栓孔断裂问题

2012-10-25LenReid

■ Len Reid

钢轨端部螺栓孔断裂是导致列车脱轨的一个最主要安全隐患,也是钢轨没到期就更换钢轨和被迫限速的一个原因,同样是钢轨检查和维护成本的一个重要因素。对螺栓孔施加预应力,在这些孔周围引入残余压力可以解决这个问题。由美国疲劳技术股份有限公司(FTI)研发的螺栓孔处理过程-开缝衬套冷挤压工艺,已经广泛应用于航空领域,从本质上解决了螺栓孔的疲劳断裂问题。美国运输部和英国铁路研究院通过大量的测试和现场评估肯定了这一技术对减少或防止疲劳断裂的有效性。由于延长了轨道的检查周期和轨道可承受更高的轴负载,这项研究结果对铁路运营商来说,意味着更安全的操作和长期的成本优势。在日常钢轨的维护或新钢轨、接缝或道岔的加工过程中对螺栓孔施加预应力的开缝衬套冷挤压是一项既经济又可靠的技术。这项技术还可以应用于其他铁路结构和构件如车轮和桥梁。

1 钢轨端部螺栓孔断裂问题

螺栓孔断裂问题被公认为一个世界性的问题。20世纪80年代早期,英国每年就有3 000多起不同类型的钢轨断裂和破裂的报告,事故报告多集中在中速和重载的路段。在这些事故中,有25%是由于钢轨端部螺栓孔断裂引起的,每年大约750起。当裂纹还没有完全萌生到整个钢轨之前,已经探测到60%~70%的钢轨端部裂痕。从这个数据可以看出200多个钢轨端部螺栓在检查和维护之前已经完全坏掉了。

1974年,美国国家运输安全委员会指出钢轨断裂是铁路事故的最大原因[1]。1982—1988年,钢轨相关的事故占整个事故报告的30%~40%[2]。美国联邦铁路管理局1988年的数据[3]显示由于螺栓孔失效而引起的脱轨事故占整个钢轨和钢轨联结板缺陷总成本的10%。

近期,作为重轴荷载铁路项目的一部分,美国铁路[4]做了大量的试验,调查在现有轨道上提高轴负载和速度的效果。结果发现,轴荷载仅提升了20%就会在道岔辙叉和转辙器的螺栓孔上发生严重的断裂。

一个国家或地区的经济发展依靠铁路网运输原材料,货物和乘客。但受脱轨或不定期的维修/更换钢轨的严重影响,会导致铁路封闭。如果脱轨事故涉及危险化学物质或易燃物质的时候,那将导致灾难性的后果。多数国家的事故中若出现旅客伤亡都是不可接受的,因此必须降低导致事故发生的潜在因素。

2 钢轨接头失效原理

钢轨端部螺栓孔的断裂是由于车轮不断通过钢轨接头生成重复的负载而导致的(见图1)。车轮的压力以及行进的车轮对接头的冲击导致钢轨在弯曲的瞬间生成的剪切应力全部集中在螺栓孔。另外,剪切应力与由于在接头处动态下沉形成的动态轮轨作用力联同高强度周期应力,最终开始在螺栓孔处开始生成裂纹并逐渐扩大。这些裂纹在45°角平面上扩散,形成一个典型的疲劳破坏。如果检测不到裂缝的加剧,通常裂缝增长到5~10 mm,钢轨就会发生断裂。松动的接头或支撑不牢固的接头会增加螺栓孔处的应力量级,螺栓孔处出现任何的刮痕或腐蚀坑都会进一步加剧开裂的速度。未检测到的螺栓孔裂纹会导致钢轨终端显著分离(见图2),从而可能导致脱轨。

3 延长钢轨接头疲劳寿命

图2 断裂钢轨实例

过去30年里,为了解决钢轨以及螺栓孔的开裂问题而做了大量的尝试,比如增加腹板的厚度以减少过强的应力,现场“加工硬化”螺栓孔表面,提高局部抗疲劳性能。所有这些尝试过的工艺不仅难掌控并且没有一个被证明是有效的。

1975年,美国运输部发起了一项研究[5]以调查几项有前景看好的可能提高钢轨螺栓孔疲劳寿命的应用技术。这些方法包括衬垫冲压、干涉配合螺栓以及开缝衬套冷挤压。采用开缝衬套冷挤压的样品比未使用冷挤压的螺栓孔和其他方法拥有显著的寿命提升。通过美国运输部的研究,证明使用冷挤压以后,钢轨寿命有显著的提升(见图3)。与此同时,英国铁路部门也对冷挤压工艺进行了试验和评估,包括实验室和实际应用测试[6],确认了试验结果得出结论,通过降低或消除螺栓孔疲劳破损,铁路螺栓孔接头的寿命提升率可达到10倍甚至更长。

4 开缝衬套冷挤压工艺

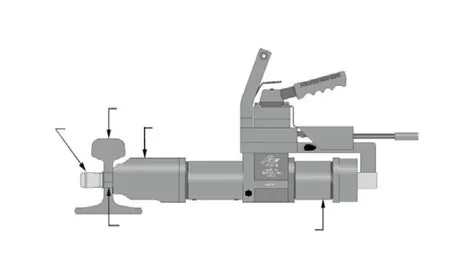

开缝衬套冷挤压工艺通过拉伸一个直径稍大的锥形芯棒,芯棒上预装一个涂有干膜润滑的开缝衬套,用一个特别设计的液压拉杆,抽拉穿过螺栓孔(见图4)。在挤压过程中,衬套依旧位于螺栓孔的位置,用后作废。衬套防止螺栓孔与芯棒的滑动金属接触,确保螺栓孔是放射性的挤压。衬套上的干膜润滑剂减小了将芯棒拉出螺栓孔所需的拉力。

图3 使用冷挤压后钢轨寿命变化

图4 开缝衬套冷挤压工艺

芯棒的直径与衬套厚度的结合产生足够的放射性扩张,使得环螺栓孔周围的材料得到显著的屈服,在钢轨上的冷挤压扩张范围为螺栓孔径的2%~4%,具体取决于钢材的特性以及孔径。芯棒穿过螺栓孔以后,螺栓孔周围由于受压而存在残余应力。残余压缩应力的峰值粗略的等于钢的屈服强度并且从螺栓孔边缘延伸约一个孔径的范围。一个拉伸应力的平衡区域约为抗拉屈服应力的10%~20%,环绕并“锁定”在有利的压缩应力区域内(见图5)。在螺栓孔边缘,残余压缩应力低于环状应力的平均值和最大值。这种降低的净应力不仅延迟裂纹的产生而且有效阻止裂纹的扩展。

值得考虑另一个重要因素是仅凭冷挤压尽管能够有效的延迟螺栓孔裂纹的生成但却不能完全阻止产生裂纹。螺栓孔钻孔/铰孔引起的缺陷或腐蚀坑和冶金杂质也会导致生成裂纹。残余压缩应力通过降低应力强度因子范围(△K)来延迟裂纹的扩展(见图6)。这种应力强度降低在英国铁路公司的工艺研究中也有所报道[7]。另外,残余应力的出现可能会改变不稳定断裂裂纹的临界尺寸。更低的裂纹扩展速率和更大的裂纹临界尺寸可以延长轨道连接处无损伤检查周期,从而能够有效的降低铁路网的运营和维护成本。

5 FTI RailTec 工艺

为了推进钢轨端部螺栓孔冷挤压技术,FTI研发了RailTecTM冷挤压系统工具,应用于现有的钢轨维护以及新钢轨的制造。这一套结实的工具系统设计适用于标准钢轨螺栓孔的尺寸范围和所需的钢轨运行环境。在特定的现场应用中,由铁路工人操作,拆卸每个接头,然后清理每个螺栓孔和螺栓孔周围的区域。测量孔径并采用桥梁铰刀清理螺栓孔,使螺栓孔达到正常尺寸,然后用RailTec工具对每个螺栓孔进行冷挤压处理(见图7)。最后,重新组装接头。经过培训的操作员每小时可以处理40个左右的螺栓孔。

钢轨接头的日常维护,包括所有螺栓孔冷挤压的预估总成本约为3 000美元/km。相对于将拼接轨道改为连续焊接轨道需180 000美元/km[8]来说,有很大的优势。而连续焊接轨道的成本,对于低收入的铁路线路或第三世界国家来说是行不通的,况且需要长时间的中断运营。

6 应用结果

图5 冷挤压后螺孔周围应力分

冷挤压的应用评估显示,这项工艺对于防止钢轨端部螺栓孔断裂起了很大的作用。在英国,埃克塞特—舍伯恩有一条38 km的线路。1987年开始进行冷挤压维护之前,整条线路轨端螺栓孔出现星状裂纹。截至1991年,整条线路进行了冷挤压处理,星状裂纹的出现数量从1987年的25处降低到1991年的1处。对普利茅斯—彭冉线路的研究也出现相似的结果,经过冷挤的压螺栓孔上高发的星状裂纹有效降低。这些结果[9]为冷挤压技术在英国的广泛推广提供了有效的保证。随后,所有的数据被美国的评估体系分享,美国联合太平洋铁路公司所有的新钢轨、道岔和交叉口都采用开缝衬套冷挤压工艺。

中国香港地铁公司多年来一直使用冷挤压工艺。该工艺最早用于原铁路系统中采用的BS90A标准碳钢钢轨中克服螺栓孔断裂问题。地铁公司采用了该技术以后,裂纹扩展率明显下降,螺栓孔冷挤压将疲劳断裂问题从螺栓孔转移到了钢轨横梁的下方。这导致另外一个难点就是加剧了钢轨与混凝土轨枕对准的难度。无论如何,总体来说故障率明显下降,证明冷挤压工艺所投入的时间和金钱是有意义的。

图6 冷挤压孔减少应力强度因子范围

图7 新钢轨的螺栓孔需铰至合适的直径,使用与现场维修相似的设备进行冷挤压处理

7 结束语

通过实验室研究、严格的现场试验、以及应用结果证明,开缝衬套冷挤压工艺可以有效消除钢轨端部螺栓孔断裂问题。RailTec引入的残余压应力,有效地降低局部应力等级,阻止裂纹滋生。英国与美国将这项工艺应用于日常维护中,主要针对现有的钢轨,新更换的或替换的带螺栓孔钢轨,道岔,交叉口和绝缘节。中国香港地铁公司也采用RailTec工艺,裂纹滋生率明显降低。另外螺栓孔冷挤压也成功的用于防止列车车轮质量平衡孔的裂纹产生。研究表明随着轴负载和速度的增大,钢轨端部螺栓孔断裂的可能性也会增加。这些接缝通过冷挤压处理,连接部位可承受更强的压力,从而降低破裂的可能性。在钢轨端部螺栓孔引入残余压应力,可以消除脱轨的潜在隐患,提高操作安全性。引入残余压应力使铁路运营更经济,延长了检查周期,降低了日常和特殊维修费用。

[1] Broken Rails:A Major Cause of Train Accidents,U.S.Department of Transportation NTSB RSS,1974(1)

[2] Zarembski A M. Track Caused Derailments[J]. RT&S,1990(10)

[3] Accident/Incident Bulletin,Calendar Year 1988,U.S.Department of Transportation,Federal Rail road Administration, Office of Safety,Bulletin No.157,1989(6)

[4] Read D M. Fast/HAL Turnout Performance Experiment[J].American Railway Engineering Association,Bulletin No.728,1990(91)

[5] Lindh D V, Taylor R D,Rose D M. Sleeve Expansion of Bolt Holes in Railroad Rail[J].U.S.Department of Transportation,Final Report,1977(12)

[6] Cannon D F,Sinclair J,Sharp K A.Improving the Fatigue Performance of Bolt Holes in Railway Rails by Cold Expansion[J]. Salt Lake City,Utah USA.Fatigue Corrosion Cracking,Fracture Mechanics and Failure Analysis,International Conference and Exposition,1985(12)

[7] Clark G.Modeling Residual Stresses and Fatigue Crack Growth at Cold Expanded Fastener Holes[J].Fatigue Fracture of Engineering Materials Structures,Volume 14,No.5

[8] Tolley K H.Extending Track Life with Improved Safety at Reduced Maintenance Costs[J]. Budapest.International Railway Congress Association Intercessional Seminar,1991(5)

[9] Survey of Results from British Rail Western Region Provided by British Rail Research,Derby