大型变转速抽水蓄能发电电动机核心技术综述

2012-10-24刘文进

刘文进

(上海福伊特水电设备有限公司,上海200240)

大型可变转速抽水蓄能发电电动机,也就是大型交流励磁调速发电电动机,俗称双馈电机(Double Fed Induction Machine,DFIM),是电机与电力电子、数控技术相结合的机电一体化的创新技术产品。该技术研发和在水电领域实际应用属于国际前沿高科技项目,目前只有少数发达国家在抽水蓄能水电领域拥有这项高新技术。

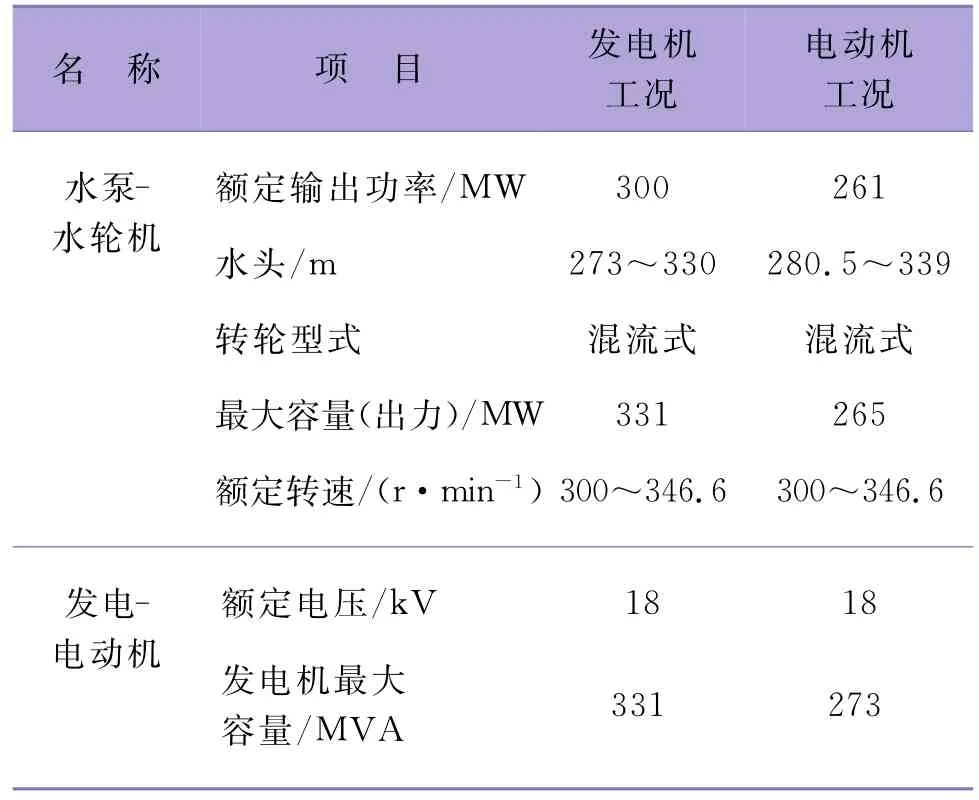

日本日立公司在日本大河内建成了当今世界上最大的单机容量为400MW的DFIM抽水蓄能电站,主要参数如表1所示[1]。

表1 日本大河内电站400MW抽水蓄能机组主要参数

德国在位于图林根州南部的Schwarza河上建成了有2台定转速2×265MW和2台变速2×300MW的DFIM抽水蓄能电站Konsortium Goldisthal。该电站已跻身于世界上最大、最先进的抽水蓄能电站行列。其水泵-水轮机组由VA TECH Escher Wyss股份有限公司、Voith西门子水力发电站和CKD Blansko工程部门等组成集团负责供货;DFIM由ARGE AEV集团(包括Alstom Energietechnik股份有限公司和VA TECH ELIN股份有限公司)负责供货,机组基本参数如表2所示[2]。前苏联冷战时期也有两台50MW的DFIM机组在伊奥斯克夫水电站成功投入运行。

表2 Goldisthal电站抽水蓄能变速机组主要参数

中国水力资源丰富,且多为多泥沙河流,采用DFIM系统更能满足在水头变化时,相应的调节电机转速,同时兼顾出力要求并发出恒频电能,使电机在汛期与非汛期都能运行于最优单位转速附近,实现电机负荷优化调节,从而减小机组振动、气蚀和磨蚀,延长水轮机的寿命,提高系统运行效率以及增加系统的稳定裕度。在抽水蓄能电站,利用DFIM代替传统的发电电动机组,可以有效地解决传统抽水蓄能机组所存在的调速或水轮发电电动机的变速运行等问题,从根本上解决以往采用改变电机极数所带来的技术上的麻烦以及谐波等对电机运行性能的影响。中国的可变转速抽水蓄能电站基本数据统计如表3所示。

据文献报道[4],美国已经计划把所有的水电机组都逐步改成DFIM机组;日本日立公司在中国已申请了该项技术专利(专利号CN 94119211.3),由此可见DFIM技术在国民经济中的战略地位和重要性。

表3 中国可变转速抽水蓄能电站基本数据统计

1 DFIM 的基本原理及运行特性[5-6]

1.1 基本原理

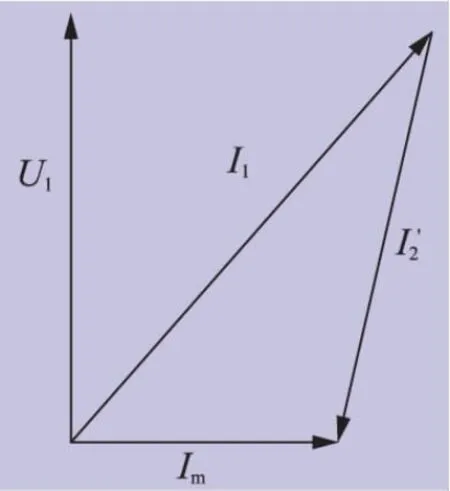

根据电机学机电能量转换定律,电机定转子产生的旋转磁场是相对静止的。转子磁场的旋转速度等于定子磁场的旋转速度ωs,该速度是由转子电流产生的相对转子的旋转磁场速度ωr与转子机械旋转速度ωm两者的叠加,即

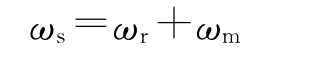

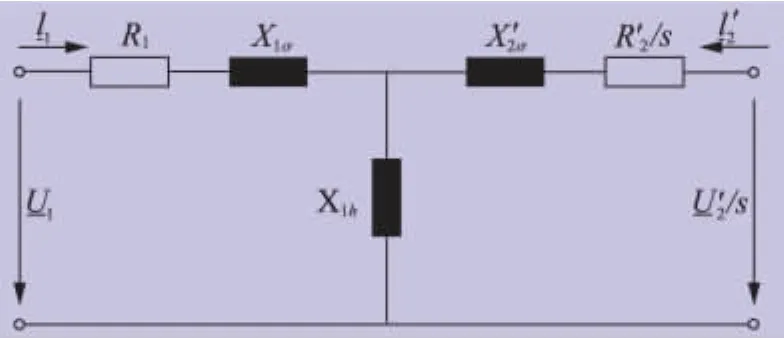

当电机定子的频率,即电网的频率ωs保持恒定不变时,改变转子频率ωr,则电机的机械频率ωm也要相应地发生改变,电机转子转速n也会变化,才能保持平均功率转换平衡,这就是变速恒频电机的基本原理。在分析DFIM工作原理时,可采用传统的矢量分析法建立稳态数学模型,其简化等效电路及矢量图如图1、2所示。图中字母采用电机学通用符号,即:R1为定子绕组电阻,R′2为转子绕组电阻的规算值,U1为定子电压,U′2为转子电压的规算值,I1为定子电流,I′2为转子电流的规算值,X′1σ为定子漏抗,X′2σ为转子漏抗规算值,Xh1为激磁电抗[7]。由此可以得出电压和电流平衡方程式,并进一步推导出电磁功率和电磁转矩数学计算公式(较繁琐省略)。

图1 简化等效电路

图2 简化矢量图

图3给出了DFIM的系统工作原理。对抽水蓄能机组,当转速低于同步转速时称亚同步,即ωr<ωs;转子绕组经交流励磁电源从电网获得能量,电能是分别从电网向定转子绕组输入的。此时的P2(输出功率)>0,转差率s>0,机组按额定方向正转。当转速高于同步转速时称超同步,即ωr>ωs;转子绕组经交流励磁电源向电网回馈电能,电能从定子输入;同时转子的机械能经变换器由转子绕组向电网馈电,此时,P2<0,转差率s<0,机组按额定方向反旋转。

图3 DFIM的系统工作原理

由于其定子与50Hz工频电网相连,由电网馈电;转子绕组经变压器、变频器与接自动调节频率的电网相连,也由电网馈电,故“双馈”由此得名。

随着交流励磁自动控制系统对转子励磁电流的频率、幅值大小和相位的调节,DFIM在电动工况或发电工况下运行,都可以随水头变化实现无级调速,而定子输出电压和频率可以维持不变。同时,还可以调节电网的功率因数,吸收电网过剩的无功,提高电力系统的稳定性。

1.2 DFIM的运行特性

DFIM具有以下运行特性:①可以改变励磁电流的频率。通过改变励磁频率,可调节转速使其实现与原动机的最佳匹配,提高机组效率;这样在负荷突然变化时,迅速改变发电电动机的转速,充分利用转子的动能,释放和吸收负荷,对电网的扰动远比常规发电电动机小。②可以调节励磁电流的幅值。与同步发电电动机一样,可以调节机组发出和吸收的无功分量,以适应功率因数的调整,特别是可以深吸无功稳定运行。③可以调节励磁电流的相位。当转子电流的相位改变时,由转子电流产生的转子磁场在气隙空间的位置就产生一个位移,改变了DFIM电势与电网电压向量的相对位置,也就改变了发电电动机的功率角。因此,DFIM不仅可调节无功功率,也可调节有功功率。一般来说,当传统的发电电动机吸收电网的无功功率时,往往功率角变大,使发电电动机的稳定性下降;而DFIM却可通过调节励磁电流的相位,减小机组的功率角,使机组运行的稳定性提高,从而可多吸收无功功率,克服由于负荷下降(晚间),电网电压过高的困难。

可见,与传统的同步发电电动机相比,DFIM的励磁除可调节电流幅值外,亦可调节其相位。通过调节转子励磁电流的幅值和相位,可达到独立调节有功功率和无功功率的目的;而同步发电电动机的可调量只有一个,即励磁电流的幅值。DFIM与异步发电电动机相比,异步发电电动机却因需从电网吸收无功的励磁电流,与电网并列运行后,造成电网的功率因数变坏。

电网故障清除后,DFIM回复稳定状态的速度明显比传统的同步机要快,机组电网故障反应实测记录如图4所示,故DFIM较同步电动机和异步电动机都有着更加优越的运行性能。

图4 DFIM机组电网故障反应实测记录

1.3 DFIM机组优缺点及其应用范围

表4为DFIM优缺点汇总。

表4 DFIM优缺点汇总表

DFIM与传统的固定转速机组比较具有如下优点:① 亚同步水轮机和超同步水泵运行时,都可以使混流式水泵水轮机的最高效率得到充分发挥;② 通过控制转速,可以补偿静压头的变化,从而获得最高效率;③ 在不同抽水模式下的用电量可以通过控制转速进行合理分配;④ 在泵模式下允许电机变频调速;⑤ 传统的抽水蓄能机组仅能在固定的能量条件下运行,而可变速抽水蓄能机组则可以调节自身消耗的能量,从而即使在较低的能量水平下也可以连续运行。因此,可变速抽水蓄能机组在保证水库稳定蓄水的同时也为电网的稳定做出了贡献。可见,DFIM具有传统的固定转速机组所无法比拟的优点。表5为DFIM的应用范围。

表5 DFIM的应用范围

2 主要设计结构

Goldisthal电站变速机组总装配图如图5所示。

图5 Goldisthal电站机组总装配图

2.1 集电装配

传统同步发电机的集电装配由2个集电环和若干碳刷组成;DFIM的集电环是由多个(6个)导电电环组成;碳刷则与常规机组相同。DFIM的励磁电流比一般同步发电机的大,且受空间限制。故转子励磁引线铜耗、电刷与集电环摩擦等损耗发热需要特殊考虑,否则会造成局部过热导致事故。因此,在集电环支架的上方,设置一个径向离心风扇,随集电环同步旋转,产生径向风压,热风经过集电环罩内的滤器除掉碳刷粉末后进入冷却器冷却,这样就构成了空气循环冷却系统,如图6所示。

图6 集电装配图

2.2 转子装配

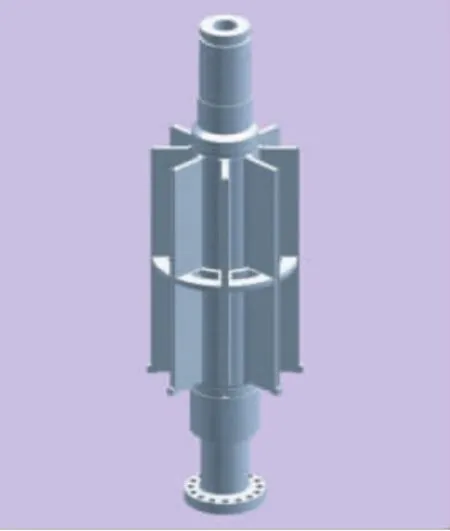

转子装配由带滑转子的轴、转子支架、铁芯、带引线的交流励磁绕组及其固定装配等部件组成,其结构的3D实体造型如图7所示。

转子轴既可以采用一根轴穿芯结构(见图8),也可以采用分段轴结构(见图9)。转子支架由焊在轴上圆周均布的径向立筋及圆盘构成。该结构具有足够的刚度,可满足水轮机最大出力及发电机突然短路最危险工况时的安全运行要求。

图7 交流励磁转子3D实体造型

图8 一根轴穿芯结构

图9 转子中心体

转子支架外援立筋的键槽内设置径向键,靠足够配合预紧力传递扭矩,保证变速过程中与过速后转子铁芯的圆度不变;且轴系临界转速计算值大于最大飞逸转速20%以上。

转子铁芯用冷轧无趋向扇形硅钢片叠成,并通过热打键与转子支架固定。硅钢片冲制后打毛刺,冲片双面都涂一层F级绝缘漆,搭接叠片。铁芯沿外径圆周上的穿芯螺栓用环氧玻璃纤维绝缘,因磁通量及频率都很低(<0.7T),内径侧的穿芯螺栓一般不用绝缘。转子铁芯通过带压指的压板压紧,确保齿部压力均匀。由于转子铁芯是电机磁场和风路的一部分,还要承受由于飞逸转速产生的离心力作用,故应既满足机械要求,又具有较低的铁损性能。与定子铁芯类似,转子铁芯也由通风沟分割构成若干段铁芯。在旋转过程中,这些通风沟连同轮毂产生的空气压力,使冷却空气从中心向外径方向流动,这样空气通过通风沟带走转子铁芯和转子绕组的损耗发热,实现空气冷却效果。

由非磁性材料制成的通风槽钢与通风槽片点焊构成通风槽片,如图10所示。转子铁芯冲片和转子轮毂在机械设计时,应充分考虑离心力、磁拉力以及热套应力共同作用力的影响。转子铁芯在磁轭部的上、下两端,沿轴向在定子铁芯长度的基础上,上下各延长一段,使得轭部轴向长度与转子线圈出槽后升高部分对齐,以便用于固定转子线圈。为了增加机械强度,该延长段由高强度钢片搭接叠成,这一延长段也设有径向通风沟,通过定子构成风路,用于转子绕组端部线圈冷却。在转子外缘上下端部,用非磁性螺栓沿径向将合到钢片叠成的延长段来固定转子端部线圈。

图10 转子铁芯冲片

转子绕组由360°罗贝尔换位线棒组成波绕组,转子绕组分若干支路,通过集电环和电刷接通三相交流励磁系统,则形成相对于转子的旋转磁场。转子绕组绝缘材料采用IEC 60034.1规定的F(155F)级绝缘材料。转子绕组的制造、材料和试验都与三相交流定子绕组基本相同,特别是应采取内部防晕措施来保证转子槽内电位分布均匀,降低槽电位。转子线圈的下线,也采用与定子相同的,并被证明行之有效的用薄膜包液态膏状半导体材料的办法处理。该半导体材料在固化过程中涨量变化较小,不但可以弥补叠片产生的叠片误差和通风沟效应,而且固化后可保持槽内线圈紧量,防止线圈松动位移。

由于转子绕组运行时受到强烈的径向离心力作用,故采取与定子绕组不同的设计结构,槽楔下面不设波纹垫条,减少开停机时的“弹簧效应”,而是采用普通的平板垫条来保证线棒均匀承受离心力和电磁力作用。转子绝缘系统充分考虑了交流励磁变频器开关转换所产生的瞬态过电压,以及特殊波形和开关切换产生的峰值电压的影响。线棒设计必须在冲击电压产生的匝间故障方面有足够的安全性。在设计时,转子线棒端部、上下层线棒连接的并头套以及励磁引线铜排都采用裸露结构,没有绝缘盒也不做绝缘包扎,尽量扩大与空气的接触面积,以利于通过空气散热和减轻重量,在旋转过程中发挥其风扇效应。

为了防止离心力作用在转子线圈端部产生有害变形,转子端部出槽部分线棒在圆周方向用环氧玻璃布板通过径向螺栓与转子铁芯固定,如图11所示。螺栓的另一端固定在非磁性材料制成的T形或鸽尾形块上,该块镶嵌在转子铁芯轭部延长段的鸽尾形槽内。这种端部固定系统不但有利于径向通风和便于观察检修,而且在离心力作用下径向位移相同,受力均匀,线圈端部所受弯矩最小,且运行时因为温度变化引起的轴向伸缩不受限制,可确保在所有工况包括事故情况下机械性能长期稳定。

图11 转子线圈端部固装配3D实体造型

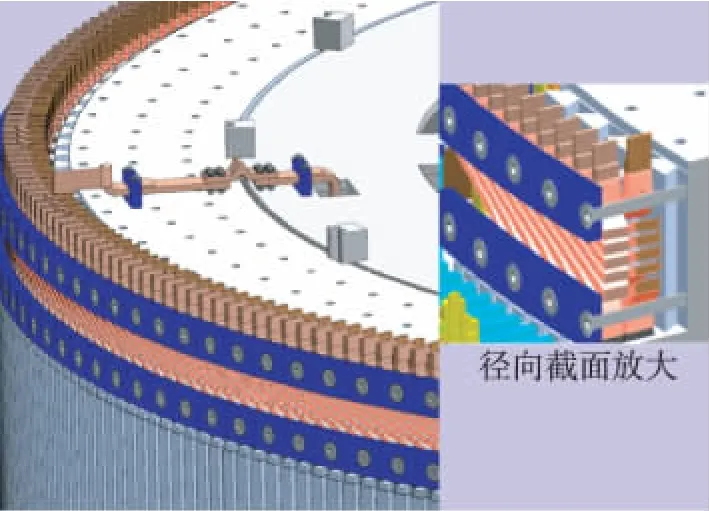

2.3 定子及上下机架装配

定子装配由定子机座、铁芯、线圈等组成,实体造型如图12所示。定子机座、上、下机架和推力轴承则与传统的抽水蓄能机组相同,不再赘述。

图12 定子装配3D实体造型

3 DFIM的交流励磁技术

变频调速技术是实现抽水蓄能机组提高效率和电力系统节能的主要技术手段之一,采用大功率高压变频器已经成为近几年来应用发展的热点。变频器以有、无中间直流环节可分为两大类:无直流环节的,称作交-交变频器;有直流环节的,称作交-直-交变频器。交-交变频器由于输出频率受输入频率的限制只能在20Hz以下,功率低、谐波污染大,故限制其广泛应用。目前交-直-交变频器在抽水蓄能水电领域占主流地位。

交-直-交变频器的变流电路包括整流电路(Alternating Current/Direct Currents,AC/DC)、中间直流电路和变频电路(DC/AC),如图13所示。它先将交流电流整流变为直流,再将直流变为交流,是先整流后变频电路的组合,除了采用二极管和晶闸管等器件外,绝缘栅双晶型晶体管(Insulated Gate Bipdar Transistor,IGBT)和集成门极换流晶闸管(Integrated Gate Commutated,IGCT)也常用于整流器,构成整流器。三相脉宽调制(Pulse width Modulation,PWM)交-直-交型变频器可实现双向交流-直流变频能量传输[8]。

图13 DFIM交-直-交变频电路原理

在大型抽水蓄能可调机组中,大多数采用背靠背的双向PMW调制的交-直-交变频电路,其整流电路的结构可以与变频电路的结构完全相同。在整流和变频的主电路中,采用全控型的开关器,如GTO或IGBT,IGCT管成本高,控制复杂,故大多数大型可调速抽水蓄能机组采用AC/DC/AC多点平PMW变频整流电路。转子绕组就是经交-直-交变频器构成了电能双向传输系统的。

目前,国内外许多公司都推出各自的变频器产品,典型产品如图14所示。这些产品采用不同的整流器和逆变器而组成不同的拓扑结构设计和控制方案,进而形成各自的竞争力,其主要产品如表6所示。图15为交流励磁盘柜。

图14 交-直-交变频器

表6 变频器主要产品信息[8]

图15 交流励磁盘柜

4 需要深入研究的技术问题

在设计理论方面,应深入研究不同励磁频率下的转子损耗,不同变频装置形式下的损耗变化,以及用于监测转子绕组温度的转子整体直流电阻检测、监控系统方案等;在励磁控制方面,应深入研究励磁回路参数匹配、完善的控制理论和方法,励磁控制系统设计控制规律构造问题;在系统研究方面,应深入研究DFIM励磁系统和水轮机PID调速系统、微机调速系统的协调控制、电力系统采用DFIM的技术经济分析以及DFIM并网后同传统的同步发电机的协调运行等问题。

在结构设计方面,由于较高的飞逸转速限制了DFIM转子直径,材料、应力、转子直径与参数之间如何确定合理的最佳关系匹配显得更加突出。DFIM其转速变化范围大,而且是正、反转运行,交变应力对转动部件疲劳破坏性大,因此对关键部件的要害部位,必须采用断裂力学理论和疲劳应力有限元分析等手段进行深入分析计算;甚至对于那些发生概率很小的事故隐患也要进行概率统计分析,确定安全系数和使用寿命。

5 结 语

DFIM机组通过变频器的控制器对逆变电路中功率器件控制,可以改变转子励磁电流的幅值、频率及相位角,达到独立调节其转速、有功功率和无功功率的目的,既提高了机组的效率,又对电网起到稳频、稳压的作用,具有传统同步发电电动机无法比拟的优越性,可很好地解决蓄能电站水头/扬程变幅很大的问题。

目前,这项高新技术在我国水电领域的应用罕见,但大功率器件和微电子技术迅速发展,高科技变流器的问世和控制理论的不断发展和完善,为新结构DFIM和高科技电力电子技术的完美结合创造了条件,必将促成大幅减少该产品的设计难度和制造成本。我们确信,在21世纪,DFIM技术的应用必将成为大型水电、抽水蓄能电站的发展方向,并将推动大型风力发电机组的迅猛发展,同时也将促进大型交流传动领域技术水平的进一步提高。

[1]梁维燕,邴凤山.中国电气工程大典.第5卷.水力发电工程[M].北京:中国电力出版社,2009:862-882.

[2]Bogenrieder W,Groschke L.Goldisthal抽水蓄能电站的进展[J].水利水电快报,2002(9):7-9.

[3]张慧玲.哈电集团研制成功国内首台6 500千瓦可变速水电机组[N].国家电网报,2010-05-20(8).

[4]徐锦才.交流励磁变速发电机的原理与应用[J].水利水电科技进展,1999(4):12-14.

[5]陈 岩.浅析交流双馈异步发电机工作原理[J].电机技术,2011(3):16-19.

[6]阎治安,崔新艺.电机学[M].西安:西安交通大学出版社,2004.

[7]汤蕴璆,史 乃.电机学[M].北京:机械工业出版社,2001,4:VII-IX.

[8]邓云天,齐 亮.大容量高压变频器的发展[J].装备机械,2011(138):2-7.