NDT超声波探伤仪在高速重轨检测中的应用

2012-10-23张雪荣朱小忠万险峰

张雪荣,朱小忠,万险峰,张 俊,金 勇

(1.武钢研究院,武汉 430083;2.武钢股份条材总厂,武汉 430080;3.武钢股份设备部,武汉 430080)

随着铁路运输的发展,钢轨也日益高速、重载化,为确保铁路运输的安全,用于客运专线的高速重轨在出厂前按铁科技[2004]120号文件《客运专线60kg/m钢轨暂行技术条件》需进行在线、逐支、全长超声波检测。为提高检测效率,确保检测质量,某公司从加拿大蒙特利尔NDT公司成套引进超声波在线检测系统,用于高速重轨的在线检测,该系统实物如图1所示。

1 超声波探伤仪工作原理及其简介

图1 NDT超声波系统在线检测工作图

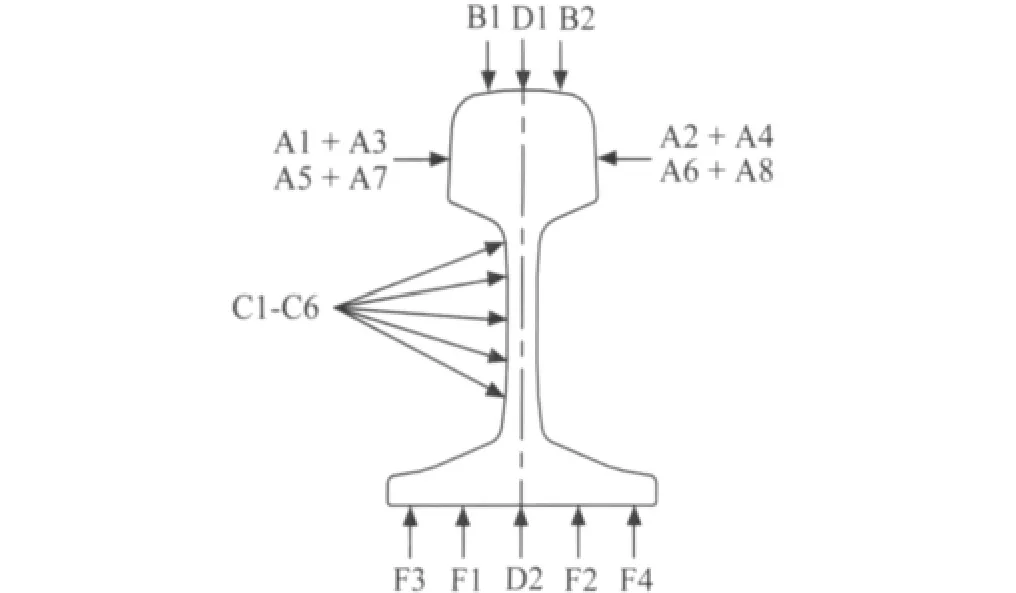

重轨检测采用超声波探伤仪型号为UMS280,该仪器具备8通道,可同时开启7组共21个探头,分别对重轨的头部、腰部和底部进行在线检测。检测钢轨截面如图2。

所有探头除D2、F1和F2探头采用水注式探头外,其余均为水膜式探头。检测过程中,探头固定不动,通过钢轨在生产线上的移动来完成对整段钢轨的在线检测。

图2 超声波检测钢轨截面图

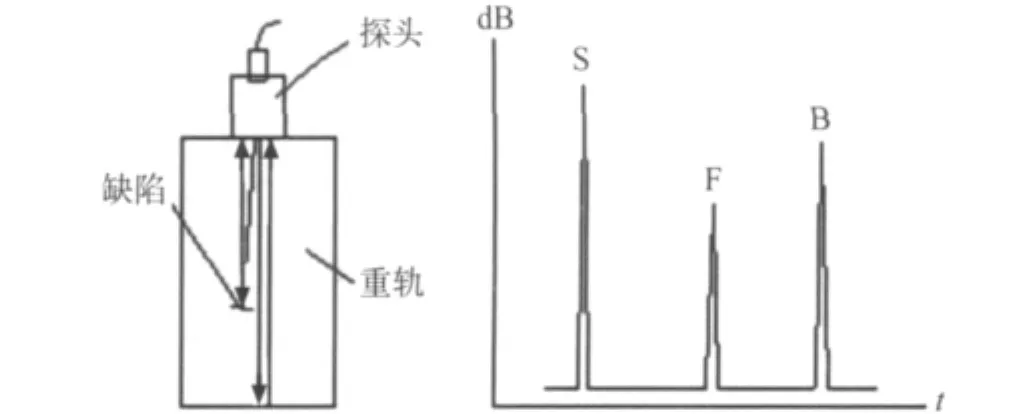

检测时,超声波经发射、耦合传至重轨内部,遇缺陷界面及重轨底面时产生反射回波。其检测示意图如图3所示。

图3 超声波传播及NDT探伤仪显示示意图

无缺陷时可见底面反射回波B,有缺陷时可见缺陷反射回波F和底面反射回波B。操作人员根据波形图上缺陷波F的回波幅度及离底波B的距离来确定缺陷大小和位置。重轨由连铸钢坯经加热、多机架轧机轧制而成,钢内部组织细而均匀,十分有利于超声波传播和检测[1]。

2 在线探伤前的准备

2.1 样轨的制作

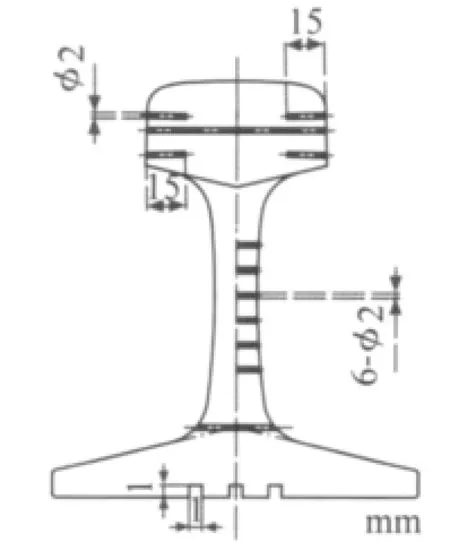

按照高速重轨样轨的制作要求,在规格相同,材质相近,加工方式相似的无伤钢轨的轨头和轨腰上钻φ 2mm孔,在轨底上挖1mm×1mm×20mm矩形槽作为标准人工缺陷,样轨制作完毕后,进行检查和测试,并与原标样进行比较,以免在制作过程中造成新的人为缺陷。样轨示意图见图4。

图4 样轨示意图

2.2 探伤灵敏度调整

为保证在线探伤准确率,重轨在动态检测前,须进行静态灵敏度的调整。即放下样轨,静态下调节探头的位置、方向,调出最佳伤波,调节衰减器,使样轨的基准孔槽的最佳反射波高达满波高60%,并以此波高作为基准波高,此时的探伤灵敏度作为基准灵敏度。然后,固定好探头及支架,按《350kg/m客运专线60kg/m钢轨暂行技术条件》的相关要求,在基准灵敏度的基础上加4dB作为重轨在线动态检测时的灵敏度。

2.3 标样的重复报准试验

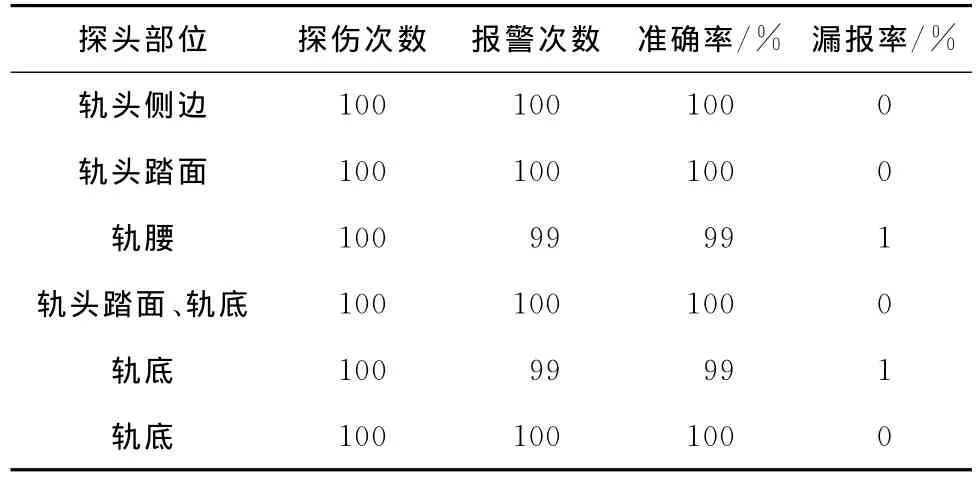

标准样轨的重复报准试验是检验NDT超声波探伤仪能否满足探伤要求的一项关键指标,它能直观地反映该设备的使用可靠度,也是检验此套设备能否用于生产的关键。表1为NDT探伤仪样轨重复报准试验结果。

表1 NDT探伤仪样轨重复报准试验结果

由表1可知,NDT探伤仪探伤准确率都在99%以上,该探伤仪性能稳定、可靠。

3 高速重轨在线探伤统计、对比及分析

3.1 NDT探伤结果统计

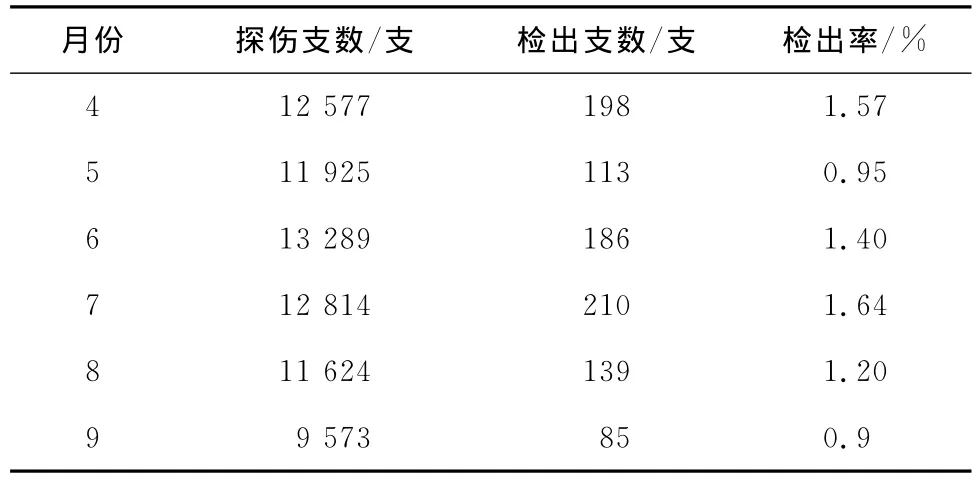

表2为某年4~9月份高速重轨采用NDT探伤仪在线超声波探伤的结果。

表2 4~9月超声波探伤结果

报警轨中,钢轨缺陷在钢轨各部位的分布情况和所占的比例见表3。

表3 伤轨部位统计

由表2,3可知:

(1)高速重轨探伤的平均检出率为1.28%,较50kg/m重轨的检出率要低(50kg/m检出率在2.0%~2.2%之间)。由于此两种重轨的钢质基本一样,主要原因是高速重轨钢水冶炼内控标准更高,同时将连铸坯中夹杂、气泡稍多的头尾坯改轧成50kg/m轨。

(2)从检出伤轨缺陷分布情况来看,腰伤占据很大比例,高达99.68%,这与重轨采用连铸坯轧制有关,钢水从连铸坯表面向中心凝固,坯料断面几何中心处夹杂、气泡、缩孔集中。轧制后缺陷集中,这些缺陷分布在重轨轨腰。此外,轨腰探头的频率是5MHz,比其它探头的频率高,可以检测出最小的缺陷尺寸约为1.18mm,分辨缺陷的能力大。

3.2 NDT检测结果与便携式探伤仪检测结果对比

为了检验UMS280超声波探伤仪探伤结果的准确性,对检出的部分高速重轨进行取样100支,其中80支为伤轨样,20支为无伤样,然后用便携式探伤仪CTS-4020进行手动复探,复探结果是:80支伤轨样全部都有伤反射信号,伤信号普遍高于或等于标准伤信号。但有4块伤样的伤反射信号略低于标准伤,其缺陷当量尺寸<φ2mm平底孔,根据铁标规定,是允许存在的,但被NDT探伤仪误判为伤轨。在20块无伤样中,经复查,无缺陷反射信号,即不存在漏判现象。

3.3 NDT检测结果与金相检查结果对比及分析

3.3.1 NDT检测结果与金相检查结果对比

为确定高速重轨内部缺陷的种类,将此100块试样进行金相检验。经过手动定位,对上述伤样全部进行了解剖,探伤结果与解剖结果的对比情况如下:

(1)超声报警为伤轨,金相复查属不合格者有76块,对应率为95%,与手动探伤仪探测结果基本一致。

(2)超声检验为正常钢轨,金相复查确属合格者,对应率为100%。

3.3.2 金相检验试样成分分析

沿试样横截面和纵截面进行解剖,金相检验结果可总结如下:

(1)未发现裂纹缺陷。

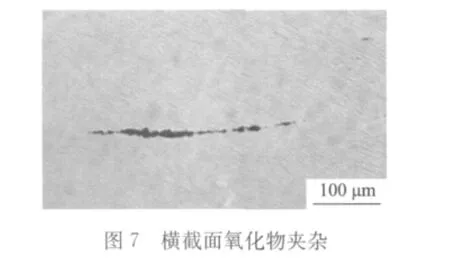

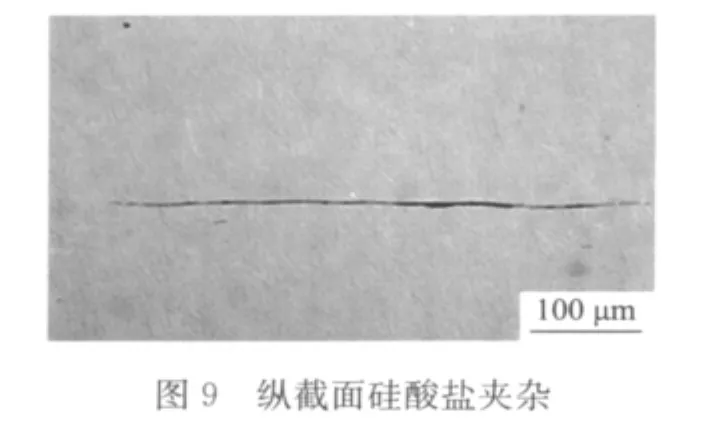

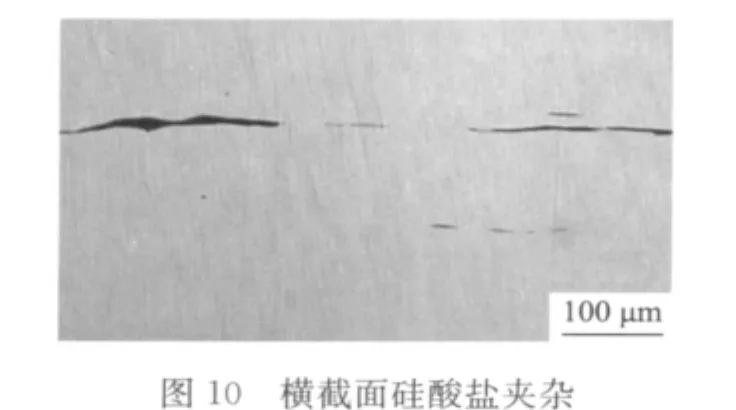

(2)试样钢中均存在夹杂物,见图5,6。图5中箭头所示区域的夹杂物比其它部位级别稍高,为氧化物B2.5级(见图7),硫化物 A2.5级(见图8),硅酸盐夹杂C2.5级(见图9,10)。

(3)观察试样厚度方向(加工面),图5中箭头所示区域的块状硫化物聚集分布。级别A2.5级(在截面试样上评定),见图11。

4 结论

(1)NDT超声波探伤仪标样重复报准率高达99%,整体性能稳定、可靠,并满足 YB/T 951—2003探伤标准和《客运专线60kg/m钢轨暂行技术条件》中探测轨头、轨腰、轨底缺陷的各项技术要求,能够在高速重轨探伤作业线上投入使用。

图11 轨腰厚度方向磨面块状硫化物夹杂

(2)高速重轨探伤的平均检出率低于其他重轨的检出率,主要原因是高速重轨的内控标准更高,钢轨内部质量更好。

(3)NDT超声波探伤仪在线检测过程中,尚未发现漏检,但存在部分误检现象。

(4)高速重轨绝大部分缺陷集中在轨腰区域,主要原因与重轨坯的连铸轧制工艺有关。经金相检验,这些缺陷主要是氧化物,硫化物和硅酸盐夹杂。

(5)高速重轨探伤除了D2、F1和F2探头采用水注式探头外,其它均采用信噪比更高、盲区更小的水膜式探头,这有利于与提高探头的探伤灵敏度和探测范围。

[1]王沼纯.自动检测技术[M].北京:冶金工业出版社.1993.