声发射检测的一次升压信号分析

2012-10-23张晓斌王春强李建勋朱政果

张晓斌,王春强,李建勋,朱政果,黄 健,黄 就

(1.广西区特种设备监督检验院,南宁 530219;2.广西区崇左市质量技术监督局,崇左 532200)

声发射技术作为一种新的无损检测方法,目前已被应用在石油、化工、桥梁、金属成形等行业,但应用最广泛的对象当属各行业中的压力容器检测。我国目前将声发射技术用于压力容器的安全检测,主要是通过对容器在承压下的声发射信号监测(是否测得信号和信号的强弱)来判别压力容器上是否存在活性缺陷以及缺陷的位置[1]。

声发射信号的识别一直是声发射检测技术的研究热点,但目前更多地是关注信号处理方法、噪声剔除及识别技术等方面的研究,而对检测过程的研究较少。文献[2]给出了声发射信号简化波形特征参数的定义和分析方法,包括列表显示和分析、单参数分析、经历图分析、分布图分析和关联图分析等;文献[3]研究了能量累计值在压力容器声发射检测中的应用;还有一些文献使用了小波分析、人工智能及独立分量等方法进行各种声发射信号的识别技术研究[4-6]。声发射检测过程一般分成升压和保压阶段,因为升压过程受到外界的影响很大,所以不管是在标准中,还是在实际应用中,技术人员更多是把目光关注在保压阶段的声发射信号。但在升压过程中,特别在首次升压过程中,随着压力的升高,可能会导致活性缺陷的扩展,产生含有丰富的缺陷信息,因此研究首次升压过程中的声发射信号,对发现缺陷具有重要意义。文章将通过声发射信号产生机理和检测实例,验证在首次升压过程中声发射信号研究的重要性,研究成果可供相关技术人员参考。

1 国家标准简单介绍

声发射技术现行的主要评价依据是国家标准GB/T 18182—2000《金属压力容器声发射检测及结果评价方法》[1],在此标准中给出了详细检测及评价方法。

由标准中对源活度划分方法可以知道,在二次加压循环四个阶段中,只在一个阶段出现声发射信号的都判为非活性;出现二次声发射信号的,只有当都在保压阶段出现声发射信号的才判为活性,其他都判为弱活性;出现三次声发射信号的,都判为活性;当四个阶段都出现声发射信号,判为强活性。

通过以上统计可看出:当在四个阶段只出现一次声发射信号时,判为非活性;另在有两次声发射信号中,当两个信号都出现在保压阶段时,判为活性。

由此可知:在标准中对只出现一次的声发射信号认为对设备的影响较弱;其次是保压阶段的声发射信号更加重要。上述结论符合凯塞尔效应,值得重点认同,但在具体的检测过程中,还应对升压过程中的声发射信号波形及其他参数进行重点研究,特别是首次升压信号,才可以避免检测结果偏差。

2 一次升压声发射信号产生机理分析

压力容器中最危险的缺陷是裂纹,裂纹的产生可分为三个阶段,即疲劳应力集中源、微观裂纹萌生及宏观裂纹扩展。由于某种原因,导致在焊缝区域存在一个应力集中源,当受到周期载荷时,在“挤出挤入”机制作用下,形成微观裂纹,即裂纹萌生阶段,这时应力集中部位的金属材料产生塑性变形;当在外力的继续作用下,最后微观裂纹发展为宏观裂纹,即裂纹扩展。以此为一个循环周期,开始进入下一个裂纹扩展周期,最后形成一条宏观裂纹。在裂纹的形成过程中,只在当裂纹扩展那一瞬间产生一个突变声发射信号,而在微观裂纹形成阶段,即在金属的塑性变形阶段是不产生声发射信号的。

当对在役压力容器进行声发射检测过程中,一次升压一般都是超过工作压力的,当压力容器存在裂纹缺陷,受到强大外力作用下,在前期长时间疲劳压力的作用基础之上,很容易导致裂纹的扩展,从而产生声发射信号;而在声发射检测的后三个阶段,由于裂纹的扩展是有周期的,需要一定时间的积累,往往不表现出有声发射信号的特征。如裂纹在其他三个检测阶段发生扩展,那设备已经非常危险了,同时也非常容易检测出来。但通常的情况是后三个阶段没有声发射信号,根据标准往往容易忽略其潜在的裂纹扩展危险。

通过上述裂纹形成、扩展及产生声发射信号的机理可知,在声发射检测过程中,首次升压过程声发射信号对判别缺陷具有十分重要的意义,应引起足够的重视,要重点研究和识别。

3 检测实例

某炼钢厂有一台640m3球罐,设备基本参数为φ1070mm×38mm;容积640m3;设计压力2.1 MPa;材料16MnR;工作压力1.5~1.6MPa;介质氮气;设计温度-19~60℃;2007年1月制造,2012年3月第一次全面检验。

声发射检测采用二次升压。在第一次升压过程中,在探头1,4,5区域发现6个定位信号,源区内前五个定位信号的平均幅值71dB,按标准判定为A级,定位图如图1所示。

结合波形分析可知,波形上升时间200μs左右,撞击计数一般在200以上,能量也在150以上。考虑到声发射信号定位比较集中且撞击计数和能量都较大,决定对该区域进行TOFD,X射线和A型超声波复验。

复验结果如下:

(1)在X射线底片上看不到缺陷影像。

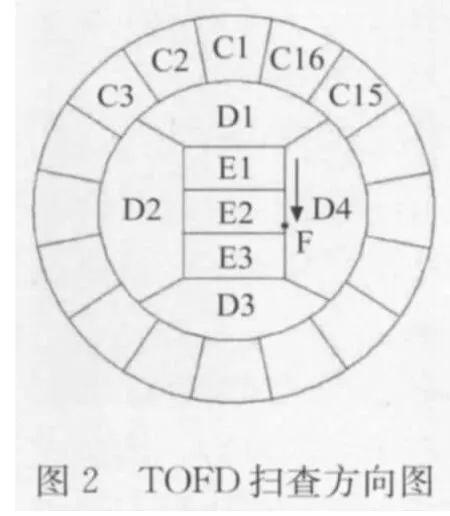

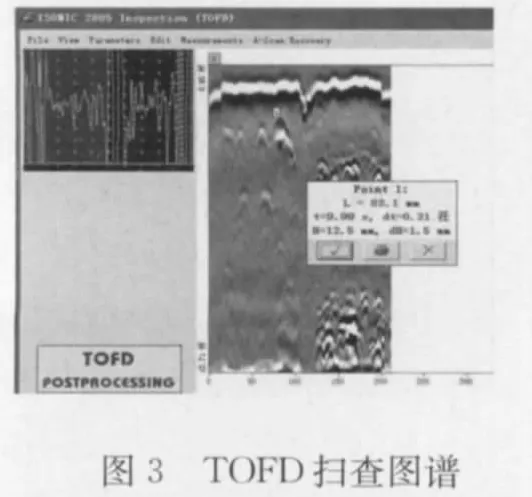

(2)TOFD扫查方向如图2所示,得到如图3所示图谱,TOFD测出缺陷的深度为12.5mm,长度为13mm,缺陷自身高度为1.5mm。

图1 声发射检测定位图

(3)A超的结果如图4所示,缺陷位置如图5所示。由A超结果可知,缺陷当量为φ1mm×6mm+23dB,缺陷位置的回波落在Ⅲ区。按标准,缺陷直接判为3级。

由A超结果,可以判断为面状缺陷,缺陷可能为未熔合。结合声发射、A超、TOFD及X射线检测结果,在一次升压过程中,缺陷在长期疲劳载荷的作用下,可能有扩展。考虑到该公司无法立即进行缺陷的挖补和修复,最后检验结论为:监控使用一年,2013年3月再进行一次声发射检测,视检测结果决定是否进行缺陷强制修复。

4 结论

声发射检测对设备的整体安全状态可以作出快速的判断,在按国家标准进行检测时,不仅要关注保压阶段的信号,有时更应关注一次升压信号,要结合一次升压信号产生的定位聚类特点及产生定位声发射信号的波形特点,考虑使用其他无损检测方法加以复验,确保设备安全运行。

[1]GB/T 18182—2000 金属压力容器声发射检测及结果评价方法[S].

[2]沈功田,耿荣生,刘时风.声发射信号的参数分析方法[J].无损检测,2002,24(2):72-77.

[3]龚斌,齐辉,林伟,等.能量累计值在压力容器声发射检测中的应用[J].仪器仪表学报,2008,29(4):609-612.

[4]金鑫,施展.基于小波的声发射信号参数提取方法[J].仪器仪表学报,2006,27(6):347-348.

[5]Ding Y,Reuben R L,Steel J A.A new method for waveform analysis for estimating AE wave arrival times using wavelet decomposition[J].NDT&E International,2004,37(4):279-290.

[6]李伟,蒋鹏.基于独立分量分析的声发射信号分离方法[J].压力容器,2008,35(5):13-15.