承压设备的电磁检测新技术检验

2012-10-23巩德兴马学荣乐开白左继锋

姚 力,巩德兴,马学荣,乐开白,左继锋

(中国空气动力研究与发展中心,绵阳 621000)

为满足某些特定条件下承压设备的状态诊断、全面检验、在线监测、寿命评估、可靠性分析、安全评定等任务的需要,以涡流检测、漏磁检测、磁记忆检测、微磁检测等技术为代表的表面无损检测新方法——电磁检测新技术近年来在承压设备检验检测领域得到了越来越多的研究与应用[1],正在逐步走向成熟。

1 承压设备检验检测的需求

表面检测在承压类特种设备(以下简称承压设备)定期检验中使用广泛、作用重要。对于Cr-Mo钢、标准抗拉强度下限值≥540MPa钢、盛装介质有明显应力腐蚀倾向等设备定期检验时,均要求进行表面无损检测[2]。而相关法规标准均规定铁磁性材料压力容器的表面检测应优先选用磁粉检测[3]。磁粉渗透检测具有缺陷检出率较高、灵敏度高、缺陷显示直观、易识别等优点,但同时存在污染环境、效率低下、需去除涂层、成本较高、安全等诸多问题,因此急需研究应用以涡流检测、漏磁检测、磁记忆检测、微磁检测等为代表的新型表面检测技术来弥补传统磁粉与渗透表面无损检测方法的不足。

2 电磁检测新技术特点及应用现状

国内外漏磁检测技术研究起步较早。合肥工业大学何辅云等人利用漏磁检测技术对石油管道进行高速检测4];沈阳工业大学魏兢、杨理践等人对储罐底板漏磁检测技术与装置进行了系统性、应用性的研究;华中理工大学与中国特检院和天津石化公司合作研制成功了两种储罐底板漏磁检测系统;2005年,中石油管道检测技术有限公司、英国AT公司和清华大学联合开发研制成功了一套用于油气管道腐蚀缺陷的内检测器,实现了缺陷的量化检测和管道安全评估;GB/T 12606—1990《钢管漏磁探伤方法》、JB/T 10765—2007《无损检测 常压金属储罐漏磁检测方法》等标准的相继制定和颁布,加速推进了此项技术的发展和应用[5-6]。

1993年以来,石家庄军械工程学院开展电磁检测研究,提出了材料缺陷微磁检测理论,解决了微磁检测中的一些关键问题,实现了裂纹微磁定量检测和缺陷微磁成像,取得了一批具有先进水平的研究成果[7]。

金属磁记忆法(MMMT)通过漏磁场法向分量的测定,可探测出工件以应力集中区为特征的危险部位,实现对金属部件的早期诊断[8]。其特点是不用对被测件磁化,简化了检测工序,扩大了检测范围。不足之处是仅适用于铁磁性材料,检测结果受磁特性影响较大,目前还不能实现缺陷定量检测[7-8]。中国特种设备检测研究院李运涛、解放军后勤工程学院唐德东等人针对管道气瓶等承压设备进行了金属磁记忆方法的试验研究,得出了一些有意义的结论。

涡流检测方法是目前应用最为广泛的电磁检测方法之一,并由此衍生出多频涡流、脉冲涡流、远场涡流等新兴电磁检测方法,在相关领域得到了广泛应用[9-15]。

3 试验结果与分析

3.1 试验用对比试件

为保证仪器调试的稳定性和检测结果的可比性,检测系统调试采用人工缺陷试件,缺陷与试件表面垂直,每条人工裂纹的长度、宽度和深度一致。微磁检测采用图1(a)所示随仪器标配的板型试件,材质为碳钢,规格为(长×宽×高)100mm×100mm×8mm,人工裂纹加工深度为5mm;涡流检测采用图1(b)所示随仪器标配的平板试件,材质为16MnR,规格为128mm×50mm×7mm,裂纹深度分别为0.5,1.0,2.0mm。

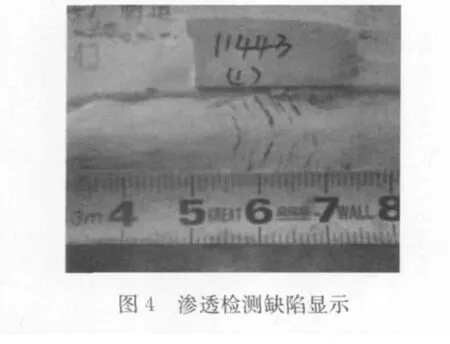

自然裂纹试件如图1(c)所示,经鉴定验收并满足特种设备磁粉/渗透无损检测人员培训和考核要求的16个低碳钢焊缝表面裂纹试件,以相对真实地模拟承压设备检验中最常见的表面裂纹缺陷。

3.2 试验仪器

微磁检测采用军械工程学院研制的JYY-1电磁检测仪,见图2(a);涡流检测采用北京中科希望与厦门涡流检测技术研究所共同研制生产的TET-200焊缝裂纹探伤仪,见图2(b);磁记忆检测采用俄罗斯生产的TSC-EM-4应力集中磁检测仪,见图2(c)。

3.3 试验步骤

首先准备试验试件,仪器和非金属模拟涂层垫片;其次对试件图1(c)进行磁粉或渗透检测(图3和4),记录缺陷情况;然后对无涂层试件分别进行微磁、涡流、磁记忆检测,分别记录各种方法缺陷的检出情况;再后对有涂层试件分别进行微磁、涡流、磁记忆检测,记录各种方法缺陷的检出情况;最后对试验结果进行综合分析。为防止外加磁场的残余影响,对试件进行磁粉检测后需放置一段时间,达到与地磁场平衡。

4 不带涂层检测结果

通过对16个试件进行不带涂层条件下的小样本电磁检测,如图5所示。测试结果如表1所示,结果表明:微磁检测裂纹缺陷波形尖锐清晰,信噪比高,缺陷容易识别,对长度为5~25mm的表面裂纹类缺陷,在一定条件下其有效检出率可达67.7%,误检率3.2%;涡流检测裂纹缺陷波形尖锐清晰,信噪比高,缺陷容易识别,对同样试件的表面裂纹类缺陷,其有效检出率在一定条件下可达71%;磁记忆检测裂纹缺陷波形多数情况下较清晰,但信噪比不高,缺陷较难识别,同样试件的表面裂纹类缺陷,在一定条件下其有效检出率可达62.5%,误检率为9.4%。

表1 不带涂层的电磁检测结果一览表

对比几种电磁检测方法所得试验结果可以发现:

(1)在所进行的几种电磁检测方法中,磁记忆检测信息最丰富,但与宏观缺陷的对应性有一定偏差,需要综合分析,否则可能存在较高的误检率。总的来说,磁记忆信号强弱与缺陷宏观尺寸大小并无直接的关系。这可能也是该方法迄今未确定和配置对比试块的原因之一。

图5 不带涂层试件的磁检测结果

图6 不同涂层厚度的试件涡流检测结果

(2)涡流检测具有较高的检出率,但该方法检测结果的可靠性依赖于探头与被测表面之间的距离、探头与裂纹之间的夹角等因素,对操作人员的要求较高。配置的点式探头虽然操作灵活,适用范围较广,可用于对焊缝的检测,但一次扫查面积太小,效率很低,不适用大面积的扫查。因此应选择大截面的扫查器和设计探头夹具,以保证探头的平稳扫查,减小人为因素的影响,确保检测结果的可靠性。

(3)微磁检测方法检测结果的可靠性同样取决于探头与被测表面之间的距离、探头与裂纹之间的夹角等因素,因此宜采用探头夹具,以保证探头扫查过程的稳定,确保检测结果的准确性。

5 带涂层检测结果

对带涂层条件下的16个试件进行小样本电磁检测试验,结果表明:

(1)随着涂层厚度的增加,对于同一处表面裂纹缺陷,缺陷信号幅度逐渐降低,信噪比逐渐降低,电磁涡流法检出裂纹的能力有所降低,但对于一定尺寸的裂纹,一定厚度的涂层基本不影响电磁涡流法的缺陷检测能力。对尺寸为50mm(长)×50mm(宽)的试件,其0.5mm(深)的人工裂纹,当试件表面涂层厚度≤500μm时,缺陷信号明显,仍然可以有效检出。

(2)一定厚度的漆层对检测结果影响不大,但随着涂层厚度的增加,缺陷的波幅稍有降低。通过焊接试件进行电磁涡流检测,经与磁粉检测或渗透检测结果对比发现,对于尺寸较大的表面裂纹(长度>25mm),即使焊缝表面平均涂层厚度≤1000μm时,缺陷信号仍然比较明显(如图6所示),能够有效检出。

现有的电磁检测设备其性能、工艺方法等还不能完全满足承压类特种设备以焊缝缺陷为主的高可靠性的检测需要;因试验样本和试验数量受限,所得出的试验结果的代表性不强,还不能得到不同电磁检测方法针对典型缺陷检出率的POD曲线。

6 结语

(1)在承压设备检验检测领域,电磁检测新技术虽然还远不能替代常规磁粉渗透检测,但由于其技术优势与应用特点明显,在可以预见的未来,电磁检测新技术肯定会得到更多的工程实际应用,并有助改善常规磁粉渗透损检测的污染环境、效率低下、需去除涂层、成本较高、安全等诸多不足。

(2)在文章所述试验步骤和工艺条件下,几种电磁检测方法对表面裂纹均有一定的检出率,能够基本满足承压设备定期检验中对典型表面裂纹类缺陷的检测需要。

(3)在进一步开展技术研究、仪器开发、标准制定、人员培训等工作的基础上,电磁检测新技术在承压设备检验检测领域中才能够得到广泛的应用。

[1]任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2008:16-21.

[2]TSG R7001—2004 压力容器定期检验规则[S].

[3]TSG R0004—2009 固定式压力容器安全技术监察规程[S].

[4]何辅云.钢管三维漏磁检测系统的再利用[J].无损检测,2000,22(2):68-70.

[5]李家伟.无损检测手册[M].北京:机械工业出版社,2002.

[6]美国无损检测学会编.美国无损检测手册·电磁篇[M].上海:世界图书出版社,1994.

[7]张俊哲.无损检测技术及其应用(第二版)[M].北京:科学出版社,2010:38.

[8]任吉林,林俊明,池永滨,等.金属磁记忆检测技术[M].北京:机械工业出版社,2000:72-74.

[9]陈金贵.多频/远场涡流检测技术在电力系统中的应用[C].远东无损检测新技术论坛,昆山,2010,164-169.

[10]郑中兴.穿透保温层和防腐层脉冲涡流壁厚检测[J].无损检测,2008,32(1):1-4.

[11]武新军,黄琛,丁旭,等.钢腐蚀脉冲涡流检测系统的研制与应用[J].无损检测,2010,32(2):127-130.

[12]杨宾峰,罗飞路.脉冲涡流无损检测技术应用研究[J].仪表技术与传感器,2004(8):45-46.

[13]黄勇.在役铁磁性材料换热器管的远场涡流检测[J].无损检测,2000,22(4):.

[14]刘凯,杨纬书.带防腐层焊缝疲劳裂纹的快速探伤[C].中国第八届无损检测年会.中国机械工程学会无损检测分会,苏州:2003.

[15]吕香慧,张宇,楼淼,等.带涂层焊缝的电磁涡流检测[J].无损检测,2010,32(6):441-442.