激励参数对脉冲涡流缺陷检测的仿真分析

2012-10-23周德强闫向阳尤丽华

周德强,闫向阳,尤丽华

(1.江南大学 机械工程学院,无锡 214122;2.无锡国盛精密模具有限公司,无锡 214024)

脉冲涡流检测技术是近几年发展起来的一种新兴的电磁无损检测技术,它与传统的使用正弦信号作为激励信号源的检测方法不同,其激励信号为具有一定占空比的方波,包含的频谱宽,可以提取的缺陷信息丰富,对深层缺陷检测能力强。另外,由于其具有检测成本低廉、操作简单、不污染环境、对人体基本无害的特点,因此得到了广泛的应用[1-2]。

国内外学者对脉冲涡流检测技术进行了深入研究,如脉冲涡流对金属壁厚、压力管道的包覆层以及金属部件表面及近表面缺陷的检测,对表面下缺陷的检测也有一定的研究[3-4]。脉冲涡流检测的激励参数包括激励幅值、重复频率、占空比、边沿斜率等,文献[5]对激励参数进行了一定的优化选择分析。文献[6]用矩形脉冲电压激励信号作为激励,认为电压对时间的积分代表了能量,得出穿透能力与激励能量相关的结论。文献[7]通过试验证明了在较大电流的激励下,涡流渗透深度可有效地渗透到10mm厚度的钢板亚表面。文献[8]研究了激励脉冲的占空比对缺陷检测的影响,证明激励脉冲的占空比越大,脉冲涡流穿透能力越强。从以上文献分析可知,激励参数与脉冲涡流传感器的检测灵敏度、检测深度密切相关,因此,有必要展开激励参数的研究。

文章采用Comsol Multiphysics软件建立了圆柱形脉冲涡流检测探头的有限元仿真模型,改变激励参数,如幅值不变、占空比变化;占空比不变,幅值变化;占空比与幅值同时变化,但其乘积不变等,针对表面下缺陷的检测进行仿真分析。

1 模型的建立和相应参数设置

1.1 仿真模型的建立

在实际的电磁检测中,由于检测条件的复杂性和不确定性,许多问题无法通过数学解析式求得解析解。为解决工程中的数学问题,计算机数值计算在实际中得到了广泛的应用,有限元仿真就是其中之一。有限元仿真是把求解域分解成多个小子域(有限元),每个小子域求解得到一个简单的近似解,并根据求解条件得到整个求解域的近似解。虽然在这种情况下求得的不是模型的准确解,但在无法获得准确解的实际问题中这是一种非常有效的分析方法。

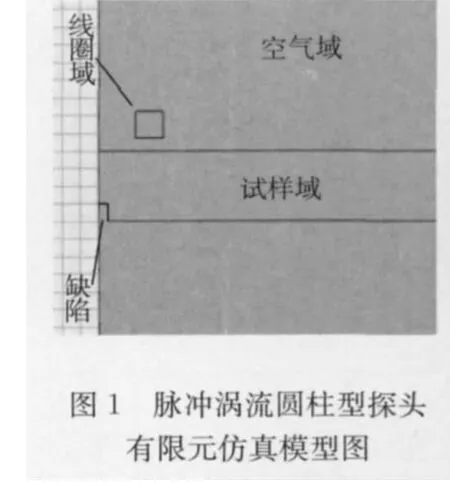

文章使用多物理场仿真软件ComsolMultiphysics建立了脉冲涡流检测的仿真模型。由于圆柱型探头是轴对称结构的,因此可以在二维轴对称下建立模型,只要求得一个截面上的电磁场分布情况就可以得到整个仿真模型的电磁场分布,以简化建模和计算;选择物理场为磁场并且在瞬态求解下进行计算仿真。整体建模结构如图1所示。

1.2 相应参数的设置

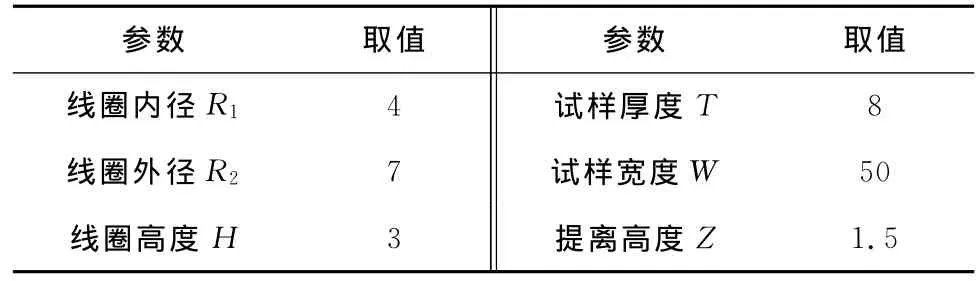

仿真模型几何参数示意图如图2所示,模型尺寸参数列于表1中。

激励线圈拟采用0.3mm的漆包线绕制而成,由当前参数设置,线圈匝数为100匝。霍尔传感器放置在对称轴上试样上方0.5mm处,即取0.5mm处的Z轴的磁通密度值来进行计算分析。选择试样为系统材料库里面的铝,其电导率为σ=3.774×107S/m;使用电流作为激励信号,频率f=100Hz。根据渗透公式δ=1/,式中μ=4π×10-7N/A2,计算得到渗透深度δ为8.2mm。即在当前参数设置下,可以完全检测到被测试件表面下缺陷。

表1 模型中相应的几何参数表

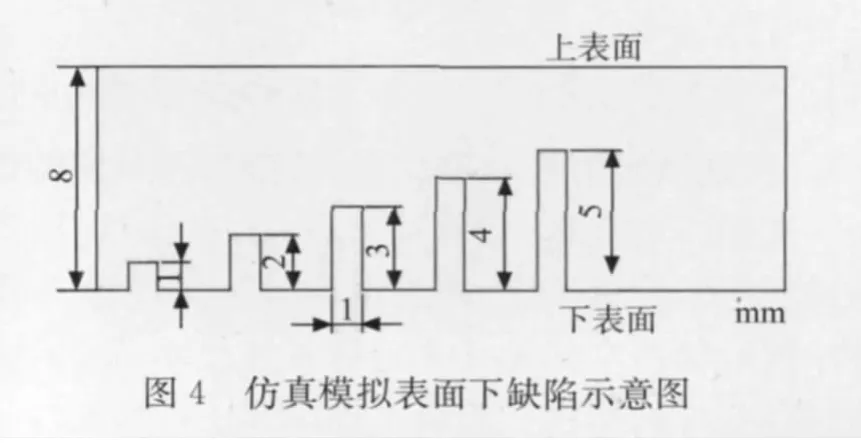

2 仿真试验安排及结果分析

根据激励方波的参数图(图3),图中T表示一个激励周期,τ表示脉冲宽度即占空比,I0表示激励电流幅值。如图4所示,仿真采用表面下缺陷半径为1mm,深度从0mm变化到5mm,每步增加1mm求取数据。0mm即为没有缺陷时的数据,称之为参考信号,采用各个缺陷仿真得到的缺陷信号减去参考信号得到差分信号。差分信号有明显的峰值以及丰富的各种信息,可以有效地提高传感器的灵敏度。

2.1 脉冲宽度相同,激励幅值变化时的缺陷检测的仿真

由电磁场理论,可以得到磁场强度B与通过线圈的电流成正比:B=μ0NI。其中μ0表示真空电导率;N是线圈匝数;I为导线中的电流强度。激励幅值,即电流强度的不同会对表面下缺陷的检测效果有一定的影响。此组仿真试验分5次进行,5次试验中脉冲宽度相同(0.005s),激励幅值从0.25A变化到1.25A,每次试验后增加0.25A,主要研究激励幅值对表面下缺陷检测的影响。

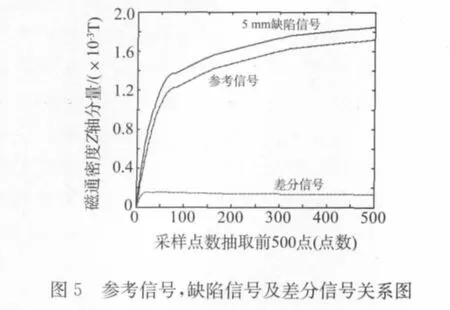

参考信号、缺陷信号及差分信号的关系图如图5所示。其中缺陷深5mm,差分信号为缺陷信号减去参考信号得到的差。提取差分信号峰值,绘制得到图6所示曲线。从图6中看出,激励幅值越大,差分信号峰值越大。激励电流幅值越大,检测灵敏度越高,与文献[7]中提到的大激励电流可以提高脉冲涡流检测的灵敏度相吻合。在工程实践中,不太容易获取较大激励电流,可以根据要检测的缺陷深度,适当选择激励电流幅值。

2.2 激励幅值相同,占空比不同时的缺陷检测的仿真

文献[8]提出增加脉冲宽度(占空比)可以提高脉冲涡流的渗透深度,此组试验分5次进行,5次试验中激励幅值全部为0.5A,脉冲宽度从0.001s变化到0.005s,每次试验后增加0.001s,即相应占空比从10%变化到50%(每次试验后增加10%),分析占空比(脉冲宽度)对表面下缺陷检测的影响。

从图7可以看出:不同深度的缺陷差分信号的峰值按缺陷深度从大到小变化,对不同深度缺陷有较明显的检测效果;而从同一深度的缺陷来看,随着占空比的增加,差分信号峰值都是在20%占空比时达到最大,验证了文献[8]中提到的,根据不同渗透

图7 相同激励幅值(0.5A)不同占空比时对表面下缺陷检测

深度选择不同的脉冲宽度(占空比)。由试验结果可以看出:在当前参数设置下,金属厚度一定时,20%的占空比是最佳选择,此时检测灵敏度最大,尤其对于深度较大的缺陷检测效果更好。因此,此组仿真试验中20%占空比为最优的占空比。检测不同的金属厚度及材料时,对金属下表面缺陷检测应该有最佳的占空比选择。

2.3 脉冲宽度与激励幅值乘积相同时对表面下缺陷检测的影响分析

以上两组试验分析了单一激励参数变化对金属表面下缺陷检测的影响,而该组试验取激励幅值与脉冲宽度同时变化,但其乘积相同时,分析对表面下缺陷检测的影响。取激励信号频率为100Hz,即周期为0.01s,占空比与激励幅值的乘积为2。占空比从10%变化到50%,即脉冲宽度从0.001s变化到0.005s,激励幅值相应变化。试验计划如表2所示。

表2 脉冲宽度与激励幅值乘积相同的试验计划

图8是试验中占空比为20%(脉冲宽度为0.002s),激励幅值为1A时得到的不同缺陷大小的差分信号图。从图中可以看出:相同激励条件下,差分信号随缺陷深度的增加而增大,可以对表面下缺陷进行检测。

图9表示脉冲宽度与激励幅值乘积相同时,对表面下1mm缺陷检测的结果图。从图中可以看出:从激励幅值来看,激励幅值大的差分信号峰值明显大,而且随着激励幅值的减小,差分信号成递减趋势,所以对表面下缺陷的检测,激励幅值还是起主导作用;从占空比来看,脉冲宽度即占空比的改变,只是改变了差分信号到达峰值的时间。

图10是提取各个差分信号的峰值曲线,其表示的是不同深度缺陷在激励幅值与脉冲宽度乘积相同时的差分信号峰值曲线图。研究结果显示:占空比小的检测效果明显比占空比大的检测效果要好。这是由于占空比小的激励参数高频成分占主导,同时占空比小时,其激励幅值相应地比较大。证实激励幅值与脉冲宽度乘积相同时对下表面缺陷检测的效果具有一定的表征性。图11表示差分信号峰值随缺陷大小变化的关系图。在激励幅值与脉冲宽度乘积相同情况下,占空比越小,激励幅值越大,其灵敏度越好。从图10和11可以看出,选择较小的占空比,可以提高脉冲涡流传感器的检测灵敏度。

图10 差分信号峰值与占空比关系

图11 检测效果随缺陷深度变化关系图

3 结论

通过有限元仿真试验,研究了激励参数对表面下缺陷检测的影响。通过三组不同激励参数的仿真试验及相应的数据分析得出:

(1)对表面下缺陷检测的灵敏度与激励幅值有很大的关系,增大激励幅值可以提高检测效果;而脉冲宽度(占空比)可以决定渗透深度。

(2)脉冲宽度(占空比)与激励幅值乘积相同时,减小占空比,可以提高脉冲涡流传感器的灵敏度。

文章的研究可以为工程实践中脉冲涡流激励参数的选择提供一定的借鉴作用。

[1]任吉林,何俊明.电磁无损检测[M].北京:科学出版社,2008.

[2]叶子郁,朱日成.应用脉冲涡流检测金属表面裂纹的研究[J].计量技术,2005(10):16-18.

[3]杨宾峰.脉冲涡流无损检测若干关键技术研究[D].长沙:国防科技大学,2006.

[4]幸玲玲,王恩荣.脉冲涡流检测中系统冲击影响的快速计算[J].中国机电工程学报,2005,25(20):147-150.

[5]徐志远,武新军,黄琛,等.激励参数和试样电磁参数对脉冲涡流检测的影响的仿真分析[J].无损检测,2008,30(6):1-4.

[6]Plotnikov Y A,Nath S C,Rose C W.Defect characterization in multi-layered conductive components with pulsed eddy current[J].Review of Process in QDNE,2002(21A):1976-1983.

[7]杨理践,裴磊,杨继华.钢板脉冲涡流检测方法[J].仪表技术与传感器,2011(7):87-90.

[8]Iiham Zainal Abidin, Catalin Mandache, GuiYun Tian,et al.Pulsed eddy current testing with variable duty cycle on rivet joints[J].NDT&E International,2009(42):599-605.