抽油机数字化控制技术

2012-10-23张会森闫苏斌贾银娟余洪林

郑 飞 张会森 闫苏斌 贾银娟 余洪林

中国石油长庆培训中心,陕西 西安 710021

0 前言

长庆油田公司在推进油田数字化管理的过程中,全面推进地面设施的远程管理。通过使用新技术及研发新装备最终实现采油作业的全自动化、智能化、网络化管理。抽油机是采油作业中最主要的地面设备及耗能大户,国内外围绕抽油机的自动化、数字化改造做了大量工作[1~3]。长庆油田公司机械制造总厂自主研发的数字化抽油机,集油井监控技术和变频控制技术于一体,将数字化管理与节能技术相结合,具备了智能调节冲次、自动调节平衡、油井工况智能诊断与计量及远程启停控制等功能[4~5]。

1 数字化抽油机控制系统组成

数字化抽油机控制系统由井口RTU(远程终端控制器)控制和增压站站控系统远程控制两部分组成,其控制系统整体结构见图1。

1.1 传感器

通过载荷传感器、位移传感器、电流互感器等实现载荷、位移以及电参数的实时采集与传输。

1.2 变频器

通过变频器改变电流频率,调节电机的转速,达到调节抽油机冲次目的,实现电机的软启动及多项保护功能。

1.3 平衡调节装置

由平衡块、丝杠、电机和平衡臂组成,根据RTU的指令,调节平衡块的力臂来自动调节抽油机平衡。

1.4 远程启停模块

接收站控系统指令,实现抽油机远程启停。

1.5 井口RTU

接收传感器送来的载荷、位移、电参及抽油机启停状态数据,通过控制软件实现冲次与平衡的逻辑运算与智能控制;并通过无线通讯模将井口数据上传,实现本机与站控系统的数据传输。

图1 数字化抽油机控制系统整体结构

1.6 井场通讯设备

井场电杆上安装一个井场无线模块及一个串口联网服务器,其中井场无线模块负责与井场内的井口RTU建立通讯连接,串口联网服务器把井场无线模块的串口信号变成TCP/IP格式连接到无线网桥,通过无线网桥建立井场和增压站站控系统的通讯连接。

1.7 站控系统软件

增压站内工控机的站控系统软件分三部分:

a)RTU驱动软件,通过工控机—站内无线网桥—井场无线网桥—串口联网服务器—井场无线模块—井口RTU建立的通讯链路,完成对单井的信息采集和控制命令发送。

b)标准站控软件,完成单井信息的显示,提供操作界面。

c)功图分析及计量软件,接收RTU驱动软件提供的数据,对功图进行分析,得出功图分析结果和产液量。

2 数字化抽油机关键控制技术

2.1 抽油机最佳冲次判定及调节技术

自动监测并实时显示抽油机的冲次。可以手动无级调节冲次;也可由井口RTU根据功图反映的油井产液量大小,自动寻找最佳冲次;也可由站控系统推荐最佳冲次,即按照工控机指令,将抽油机调节到最佳冲次。数字化抽油机冲次、平衡调节面板见图2。

图2 数字化抽油机冲次、平衡调节面板

2.1.1 手动冲次调节

将“冲次调节”旋钮旋至“手动”,转动“手动冲次调节”旋钮。向右旋转冲次增加,向左旋转冲次减小。

2.1.2 自动冲次调节

将“冲次调节”旋钮旋转至“自动”,冲次由RTU进行自动控制。冲次自动调节模式下,手动冲次调节无效。

自动调节冲次模式下,井口RTU根据产液量的大小,利用冲次优化算法自动计算出最优冲次,利用变频器自动调节电机转速,使抽油机冲次调整到最合理状态。该算法是利用地面光杆示功图,找到其与泵功图的映射关系,确定出油井产液量与抽油机冲次间的关系,来判定抽油机的合理冲次,并将抽油机冲次调整到最佳冲次。在保证产液量的情况下,冲次调整到最小,达到最佳节能效果。

RTU冲次判定软件使抽油机冲次调节实现了单机闭环运行,有效地解决了由于网络故障而无法从站控系统取得产液量数据进行冲次判断的问题,对边缘井最佳冲次判定及调节尤其重要。

2.2 抽油机平衡度自动判定及调节技术

自动监测并实时显示抽油机的平衡状况,可手动或自动将抽油机调整到最佳平衡状况,降低峰值电流,达到保护减速器和节能的目的。自动调节平衡的数字化抽油机见图3。

图3 自动调节平衡的数字化抽油机

2.2.1 手动平衡调节

将“平衡调节”旋钮旋至“手动”,转动“手动平衡调节”旋钮。伸长:抽油机尾平衡块向远离驴头方向运动,平衡重力矩变大;缩短:抽油机尾平衡块向驴头方向运动,平衡重力矩变小。

2.2.2 自动平衡调节

将“平衡调节”旋钮旋至“自动”,平衡由RTU进行自动控制。平衡自动调节模式下,手动平衡调节无效。

抽油机平衡自动判定采用电功率平衡法(Q/SY 1233-2009),通过EDA电能监测模块,实时获取抽油机上下冲程的电流及电功率,经过RTU运算电路分析计算得到平衡度,控制电路根据计算结果控制伺服电机旋转,带动平衡块在游梁上往复移动,改变平衡重力矩,实现抽油机平衡调节。平衡调节过程自动完成,提高了调参时效性,减轻了员工劳动强度,降低了安全风险。

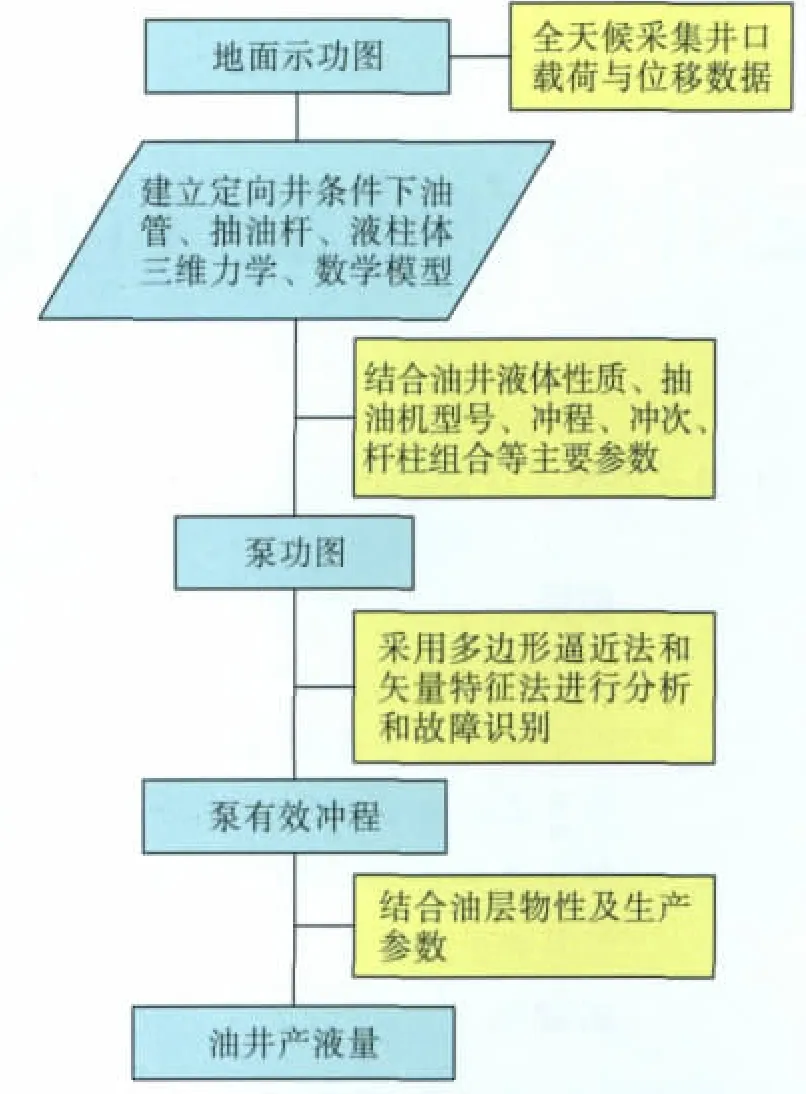

2.3 功图法油井工况诊断及计量技术

在抽油机上安装载荷、位移传感器,采集载荷、位移数据。通过载荷、位移关系曲线即示功图反映油井的工作状况和产油状态,能及时发现卡杆、断杆等故障及单井计量,减轻工人巡井的工作量。

功图法油井工况诊断与计量技术是基于杆、管、泵三维振动学原理,从反映抽油系统有杆泵工况的地面实测示功图(载荷、位移数据)入手,把定向井有杆泵抽油系统视为一个复杂的三维振动系统(包含抽油杆、油管和液柱三个振动子系统),结合油井数据,研究建立了定向井有杆泵抽油系统的力学、数学模型及算法,计算在不同示功图激励下的泵功图响应,采用矢量特征法对泵功图进行分析,对故障进行识别诊断,确定出抽油泵的有效冲程,计算出油井产液量。功图法油井工况诊断及计量技术原理见图4。

2.4 抽油机电参采集及启停控制

在抽油机井口RTU机柜配套电流互感器,监测抽油机电机三相电流/电压参数变化情况,监视抽油机运行状态,对电机缺相、过载、空转等故障实现自动报警,并能接站控系统指令实现抽油机远程启停控制。远程启停时,站控软件发送的命令通过无线网桥传输到井口RTU,RTU通过RS 485通讯线把命令传给启停模块,将启停模块的接线端子与电机柜的启动按钮并联,实现抽油机的远程启动控制;与停止按钮串联,实现抽油机电机远程停止控制。

图4 功图法油井工况诊断及计量技术原理

3 结语

数字化抽油机控制技术的成功运用,最大限度地降低了一线员工的劳动强度并减少了一线员工的用工总量;同时减少了安全隐患,节约了能源,提高了采油效率。数字化抽油机控制技术使采油作业现场操作实现了从传统人工方式向自动化、数字化管理方式的重大变革。

[1]Fink K,刘先刚.计算机控制系统简化试井/监控[J].天然气与石油,1996,14(2):64-66.

[2]徐 勇,封宜刚,刘培桥,等.油井数字化监控在计量及节能中的应用[J].油气田地面工程,2010,29(4):66-67.

[3]杨 茂,牟 健,刘 兵.管理数字化施工管理[J].天然气与石油,2010,28(3):1-4.

[4]张会森,闫苏斌,贾银娟,等.长庆油田数字化采油技术[J].油气田地面工程,2011,30(1):1-4.

[5]冉新权,朱天寿.油气田数字化管理[M].北京:石油工业出社,2011.97-100.