一种弹簧预紧式液压浮动尾座设计

2012-10-23程蓓蓓岳云萍

程蓓蓓 岳云萍

(大连机床集团有限责任公司技术中心,辽宁大连 116620)

金属切削机床在加工长轴类工件时,必需使用带有顶尖机构的尾座,工件的一端由卡盘夹持,另一端由顶尖顶持在端面的中心部位,这种结构的尾座属刚性顶持。在加工过程中,长轴类工件发热会有一定量的伸长,由于得不到释放,此时工件会出现一定量的弯曲,影响加工精度。现提供一种长轴类工件在加工时受热伸长可自行调整、不发生弯曲、保证加工精度、提高工件质量的弹簧预紧式液压浮动尾座,以克服现有技术的不足。

1 传统尾座结构

传统的尾座分为手动尾座、液压尾座和气动尾座。手动尾座根据偏心原理锁紧在床身上,用手摇手轮使丝杆带动尾座主轴前进、后退。液压尾座和气动尾座依照液压原理及气动原理使尾座芯轴前进后退,尾座体上使用限位开关能防止其与床鞍相撞。

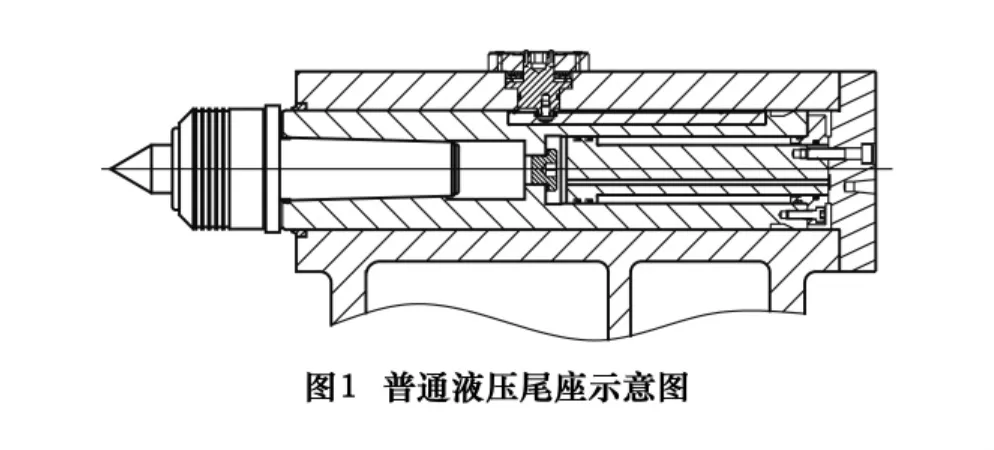

以液压尾座(图1)为例,在尾座体内设有套筒,套筒内侧前部安装有顶尖机构;在尾座体的后端接有油缸,在套筒的后端尾座体的内侧固定连接有后盖,后盖连接与油缸相配的活塞杆的外端头。油缸的动作可带动后盖和套筒在尾座体内滑动,达到顶尖伸出顶持工件或顶尖缩回的目的。但这种尾座只能在装卡工件时一次定位。

2 轴类工件加工状态分析

细长轴加工时,一般都会有中心架或跟刀架进行辅助支撑以防因切削受力产生变形,如果用普通尾座顶持,切削产生的热变形势必会通过轴的弯曲来补偿。但如果尾座采用浮动式设计,加工时产生的热变形就会通过尾座内部的弹簧伸长和压缩来进行补偿,对加工后的零件精度有很好的保证。

3 弹簧预紧式液压浮动尾座设计原理

根据以上要求,我们根据本厂实际情况研发出一种新型的弹簧预紧式液压浮动尾座(图3)。

如图3所示,在尾座体1的内侧装有套筒2,套筒2内侧前部装有顶尖机构18;在尾座体1的后端通过螺栓固定有油缸8,油缸8的内腔配有活塞10,活塞10的前部形成前油腔7并与油缸8上的前油口15相连通;活塞10的后部形成后油腔11并与油缸8上的后油口14相连通;在套筒2的后端通过螺栓固定连接有后盖4,在活塞10的中心孔内设置有拉杆9,拉杆9的前端伸出活塞10外并加工有凸台和螺纹,通过后盖紧固螺母3和凸台夹紧后盖4;活塞10的前部伸出油缸8外并套装有圆盘状弹簧座6,弹簧座6靠在活塞10前部的台阶上,在弹簧座6上加工有弹簧孔,弹簧孔有18个且在圆周上均匀分布,每个弹簧孔内均设置有弹簧5,弹簧5的一端顶靠在弹簧孔的底端,另一端顶靠在后盖4的侧面上;拉杆9的后端伸出油缸外侧并螺纹连接有相互旋紧固定的双紧固螺母12;在油缸8的后端通过螺栓固定有油缸端盖13,油缸端盖13套装在伸出油缸8外侧的活塞10后部外侧;安装调定后在后盖4与弹簧座6之间形成弹簧座间隙17,在拉杆9上的凸台与活塞10最前端面之间形成活塞间隙16。当油缸8动作带动活塞10前移时,活塞10、弹簧座6、后盖4、套筒2、拉杆9一同前移,顶尖机构18随之前移;当顶尖的前端顶靠在工件上时,弹簧5受力被压缩,弹簧座间隙17变小,活塞间隙16变小,双紧固螺母12与活塞10后端面产生间隙,工件靠弹力顶持。加工过程中工件受热发生一定量的伸长时,弹簧15再次被压缩,弹簧座间隙17、活塞间隙16均再次变小,而双紧固螺母12与活塞10后端面的间隙则再次变大,消除了顶持造成工件变形弯曲的现象。

安装时,可通过双紧固螺母调定好弹簧的预紧力,使弹簧座与后盖之间由弹簧顶靠并保持有弹簧座间隙,活塞前端面与拉杆凸台之间保持有活塞间隙。当油缸动作带动活塞前移时,活塞、弹簧座、后盖、套筒、拉杆一同前移,顶尖机构随之前移;当顶尖的前端顶靠在工件上时,弹簧受力被压缩,弹簧座间隙变小,顶紧力的值F(取决于弹簧力)才与套筒产生的位移量X呈正比例关系(图4)。

4 结语

弹簧预紧式液压尾座已应用于我厂产品上,消除了刚性顶持造成的工件变形弯曲现象,保证了加工精度,提高了工件质量。

[1]机床设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[2]王爱玲.现代数控机床结构与设计[M].北京:兵器工业出版社,1999.

[3]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2002.