主轴系统的研究与轴承的应用

2012-10-23皮洪珍寇庆华陈宝光杨宝元

皮洪珍 寇庆华 陈宝光 杨宝元

(①沈阳第一机床厂,辽宁沈阳 110142;②沈一车床厂,辽宁沈阳 110142)

我厂新开发的卧式数控车床HTC40n系列现已投入批量生产,并受到广大用户的青睐。该产品在结构设计、加工、装配等方面都存在一定的难度。本文将对HTC40n系列卧式数控车床的主轴系统结构、关键件的加工、主轴轴承的装配等一些关键技术问题进行简要介绍与工艺分析。

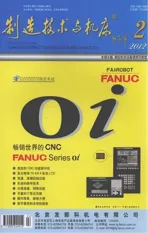

1 主轴系统的结构设计

主轴系统结构如图1所示,主轴箱11为单轴主轴箱。主轴轴承选用NSK进口轴承,前轴承6采用高精度(P4级)双列圆柱滚子轴承NN3024TBKRCC9P4,前轴承8为推力角接触球轴承120BAR10STYNDBLP4A(P4级),后轴承 15采用双列圆柱滚子轴承NN3022TBKRCC9P4(P4级)。轴承采用进口高速锂基润滑脂润滑。设计主轴箱时考虑到提高主轴1的精度及刚性,采取了相应措施,如:主轴支撑颈的加工按轴承内环配磨,箱体孔的加工按轴承外环配镗,同时对主轴轴承进行了预紧。经精心装配,主轴具有温升低、热变形小、精度高的特点,使主轴长期工作时也能保持各项精度的相对稳定。

2 关键件的加工工艺分析

HTC40n系列卧式数控车床的主轴系统的主要自制件为:主轴1、主轴箱体11。主要外购件为:前轴承6、8,后轴承15 等。

2.1 主轴的加工工艺分析

主轴1经粗车外圆及深孔钻后进行调质处理;内孔精车保证与外圆同轴度不大于0.1 mm,并保证主轴壁厚均匀;主轴前后端面螺纹孔安排在加工中心上进行加工,保证螺纹孔的位置度在0.2 mm以内。采取以上措施的目的是为了保证主轴组件动平衡控制在1 g以内。主轴轴承前、后支撑颈位置的尺寸,与双列圆柱滚子轴承即前轴承6、后轴承15的内孔1∶12锥圆配磨,保证接触率在85%以上。与推力角接触球轴承8内孔配磨,保证过盈量控制在0~0.004 mm之间。主轴轴承支撑颈精磨后标出高低点,保证装配时的精度。

2.2 主轴箱的加工工艺分析

主轴箱11是以箱体底面为基准粗、精镗前、后轴承孔与端面,并按前轴承6和后轴承15的外环实测尺寸配镗箱体孔,保证与轴承外环之间有-0.002~+0.002 mm的间隙,且圆柱度不大于0.002 5 mm,同轴度不大于0.005 mm。

3 主轴轴承的装配工艺分析

3.1 双列圆柱滚子轴承

(1)预紧量的工艺分析

高速高精数控车床普遍使用温升低、刚性高的双列滚柱轴承(NN30××K)。HTC40n系列卧式数控车床前、后轴承均采用了NN30系列的圆柱滚子轴承。该系列的轴承只能承受径向力,均为径向预紧。主轴前端采用NN3024TBKRCC9P4圆柱滚子轴承与同时承受径向力与轴向力的120BAR10STYNDBLP4A推力角接触球轴承的组合形式,后端采用 NN3022 TBKRCC9P4圆柱滚子轴承。

主轴加工的工艺要求:NN30系列轴承内圈锥孔与主轴锥(1∶12)外圆配合,按轴承的内圈锥孔1∶12配磨主轴的锥外圆,保证与轴承内圈接触率大于85%,且要求大端接触率大些。为了提高主轴刚度,主轴轴承装配工艺要求对轴承施加预紧消除间隙。改变内圈在轴锥面上的位置,内圈就可以得到不同的扩张量。即,前轴承通过改变调整垫5的轴向尺寸,后轴承通过改变套14的轴向尺寸,从而改变轴承的间隙实现了预紧。轴承的预紧量越大,刚度也就越高。但是,过大的预紧量也会带来疲劳寿命降低,发热增加,在高速运转时容易发生轴承磨损或烧伤的不良现象。

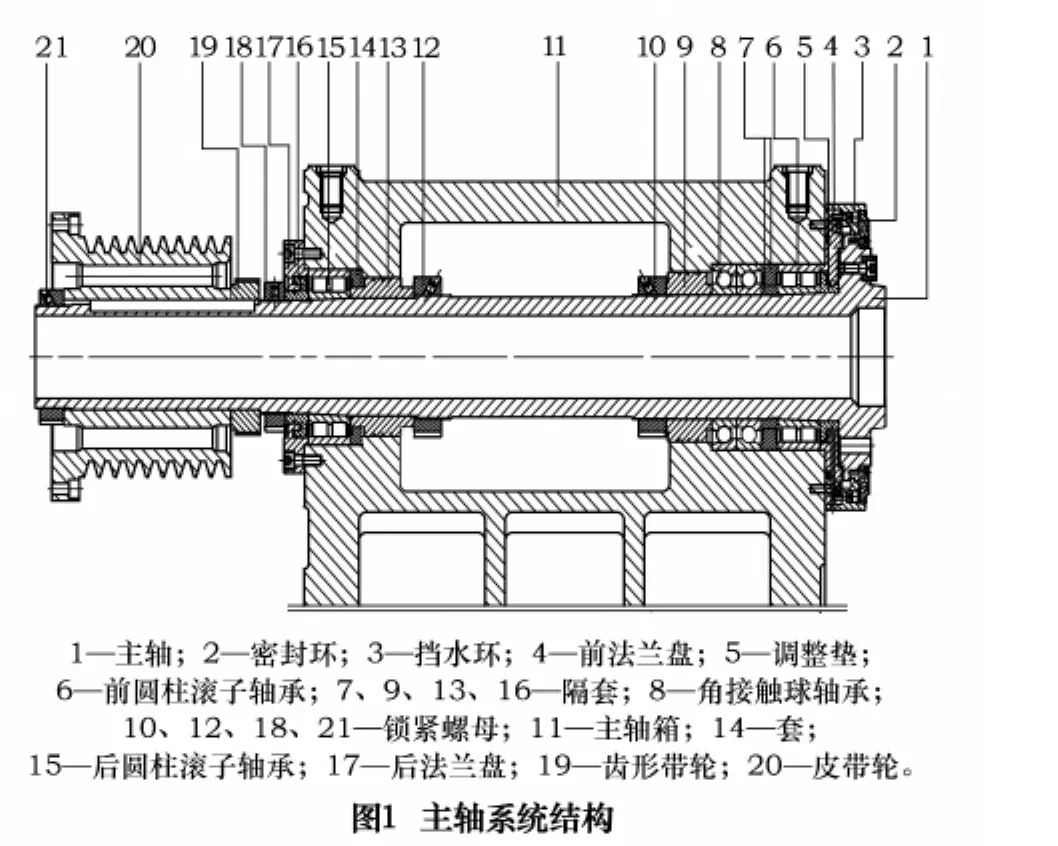

为了提高刚性,在使用双列圆柱滚轴承时一般在负间隙状态下使用。如图2所示,如果负间隙值超出某一固定数值,寿命就会骤降。如图3所示,如果负间隙值超出某一固定数值,即使用力紧固,刚性也不会提高。因此双列滚柱轴承,在一定范围的负间隙(-)下使用是非常重要的。主轴轴承安装后的间隙为0~-5 μm 为最佳。

(2)预紧方法

经过理论分析与实践,NN30系列圆柱滚子轴承的预紧过程是:借助精密测量残留径向间隙的GN量规(NSK),将轴承内环涨大,使GN量规显示的数值在0.004~0.005 mm之间。此时测量轴承内环端面到主轴轴肩面的距离尺寸为B,按尺寸B数值配磨调整垫5的轴向尺寸使其达到技术要求,实现了轴承的预紧过程。后轴承15的预紧方法同上。

3.2 推力角接触球轴承

(1)接触角的工艺分析

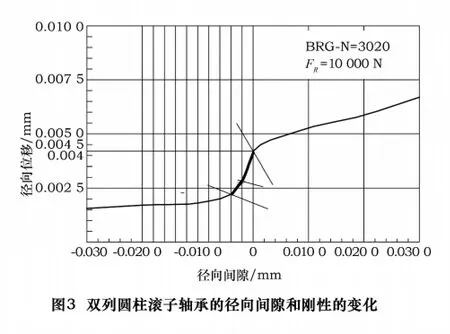

HTC40n系列的卧式数控车床主轴前端采用了30°推力角接触球轴承 120BAR10STYNDBLP4A(P4级)。该轴承同时承受轴向负荷与径向负荷,其接触角越大,承受的轴向负荷就越大;接触角越小,承受的轴向负荷就越小。相反,接触角越小越适合于高速旋转,径向负荷的承受能力也越大。

以7020(NSK)轴承为例,C(15°)、A5(25°)、A(30°)3种接触角的刚度、极限转速、温升等的比较如图4所示。在标准预紧(L)情况下,径向刚度及温升(发热)以C接触角的最好,而A接触角的较差。相反,轴向刚度以A接触角的最好,是C接触角的大致3倍刚度,而极限转速有所降低。

(2)预紧力的工艺分析

角接触球轴承的预紧力与接触角一样,也是决定角接触球轴承性能的重要因素之一。作为标准预紧,NSK产品有EL(微预紧)、L(轻预紧)、M(中预紧)、H(重预紧)几种预紧。

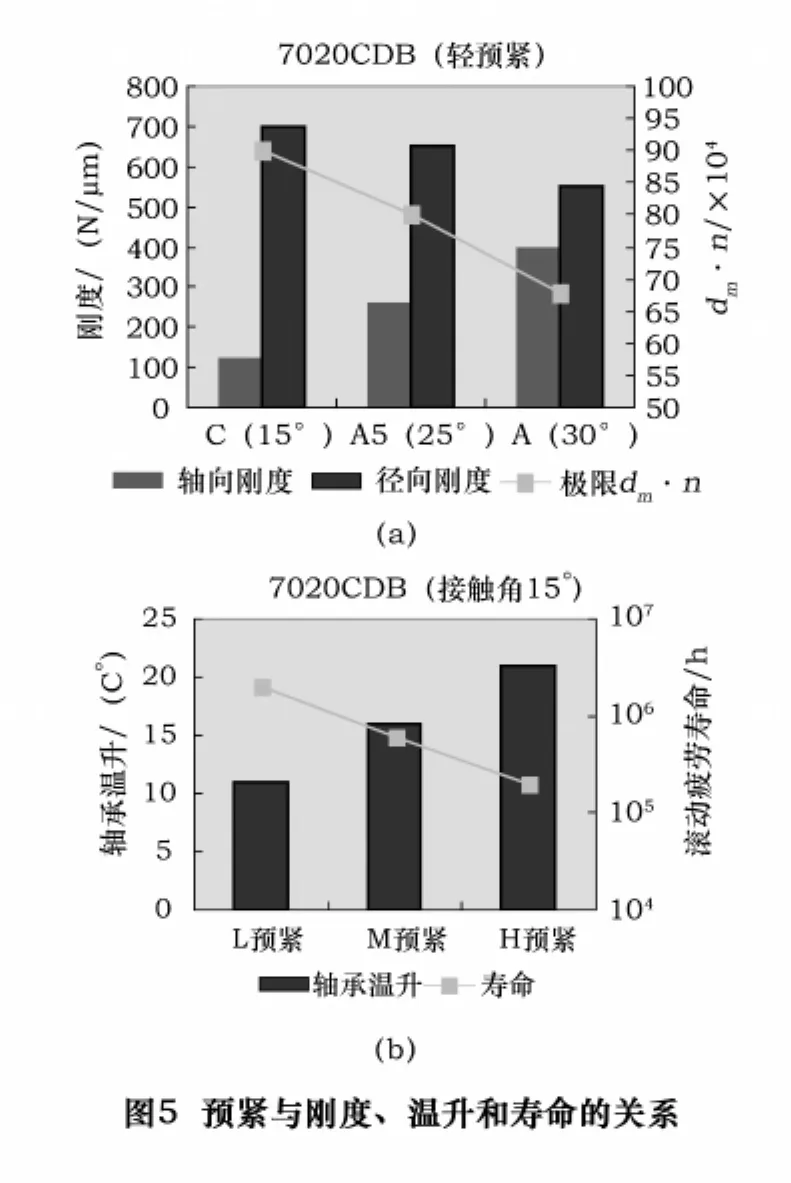

以7020CDB(NSK)轴承为例,在不同预紧下,轴承性能比较的结果如图5所示。如果接触角一样,预紧力越大,径向刚度和轴向刚度都有提高,而温升(发热)也加大,寿命和极限转速有不同程度的降低。所以刚度和转速不能两全其美,只能在一定程度上以牺牲其中的某一性能为代价。若施加过大的预紧力,在高速运转时有可能发生烧伤现象。

120BAR10STYNDBLP4A推力角接触球轴承的预紧力为轻预紧。该系列轴承预紧执行我厂出厂标准,即按产品需求直接选用相应预紧量的轴承。在装配前,需要将轴承涂抹适量的高速锂基润滑脂,涂抹量约为轴承空间的1/3~1/2左右。将轴承加热到70~80℃,采取热装的办法将轴承装入主轴,保证装配后主轴径向跳动、端面跳动在0.01 mm以内。

4 主轴套件的动平衡

为了达到主轴单元1 g的动平衡要求,HTC40n系列卧式数控车床在主轴设计过程中,严格要求保证零件的各项精度,并严格遵守对称原则。主轴套件采用紧配合安装在主轴上,尽量减少不平衡因素。在装配过程中,前、后端分别在隔套9、皮带轮20处进行平衡。

5 结语

HTC40n系列卧式数控车床通过先进的结构设计、完善的工艺措施、精密的装配以及科学合理的主轴轴承的预紧,大大提高了整机的刚性,确保了高速运转、重切时的稳定性。主轴最高转速可达3 500 r/min,加工工件可达IT6级精度,加工表面粗糙度可达Ra1.6 μm,圆度可达0.003 mm。该机床可用于加工各种轴类、盘类工件,可以车削各种螺纹、圆弧、圆锥及回转体的内外曲面,能够满足黑色金属及有色金属高速切削的速度需求。作为通用型机床,特别适合汽车、摩托车、电子、航天、军工等行业对回转体类工件进行高效、大批量、高精度的加工。