工程陶瓷材料电火花线切割加工的机理研究*

2012-10-23熊建桥袁新芳鞠仁元

李 雪 王 鹤 熊建桥 袁新芳 鞠仁元

(①南京工程学院机械工程学院,江苏南京 211167;②河南工程学院机械工程系,河南郑州 451191)

工程陶瓷材料因其具有高强度、高硬度、耐磨损、耐腐蚀、耐高温、重量轻等优异的性能,越来越受到材料科学工作者的极大重视,被日益广泛地应用于现代工业、国防和高科技等领域[1-2]。但是工程陶瓷具有很大的硬脆性,传统的加工方法很难加工,因而严重阻碍了其推广应用。目前对陶瓷材料最常用的机械加工方法是切削加工,主要是车削加工和磨削加工。机械磨削加工存在成本高、效率低和加工表面易产生微裂纹等问题。另外还有激光加工、高压水喷射切割加工、电子束及其离子束加工、超声加工和电加工等加工方法。超声波加工效率低、工具损耗较严重;激光加工主要适用于切割和打孔,且设备昂贵[3];而电火花放电加工却能对电阻率小于100 Ω·cm的陶瓷材料进行高效率、低成本的加工[4]。例如:日本学者福泽康、毛利尚武等利用工具电极与放置在绝缘工程陶瓷上的金属辅助电极间的火花放电作用,以及火花放电时的碳化导电作用,在煤油中实现了对绝缘工程陶瓷的电火花加工,该研究成果最具有代表性,但仍未达到实用化的程度;日本学者黑松彰雄等开展了机械电解电火花复合磨削技术的研究工作,该复合磨削方法与单纯的机械磨削方法相比具有生产率高、加工质量好和成本低等优点,但由于加工过程中排出一些有害的电解气体,易污染环境和锈蚀机床,因此未能在实际生产中得到推广应用[5]。

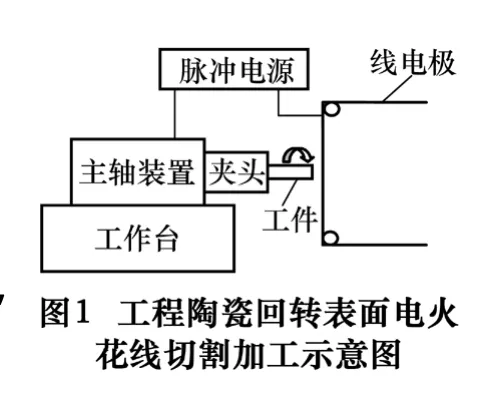

针对目前线切割加工均是将工件固定在拖板上,随拖板做平面运动,只能加工直壁表面,不能加工回转表面这一问题,提出工程陶瓷回转表面电火花线切割加工的新方法(图1)。该技术具有加工效率高、成本低和对环境无污染等特点。由于其加工机理不同于通常的导电材料电火花加工技术,因此不能直接套用通常的电火花加工理论来解决该种新技术在加工过程中遇到的一些难题。为了弄清工程陶瓷材料放电加工的蚀除机理和工艺规律,本文对电火花放电蚀除加工过程中,放电参数对材料加工表面质量的影响进行研究,总结出了相应的规律,为实际生产中推广应用该技术提供了理论依据和工艺指导。

1 加工原理

如图1所示,加工时脉冲电源的正、负极分别与工件和电极丝的两端相连,随着工件的进给,当工件的端部与旋转的电极丝之间的电场强度达到介质的击穿强度时,在两极间产生火花放电,电火花放电通道产生瞬时高温(通道中心的温度可高达10 000℃以上)和高压,工件的表面瞬间被高温熔化、气化、分解。高温、高压的放电通道以及气化形成的气泡急速扩展,在工件表面产生一个强烈的冲击波。放电蚀除的材料在放电爆炸力和高压工作液的冲刷作用下被抛离加工间隙。加工时工件电极和工具电极(线电极)间无宏观作用力,加工表面质量好,放电能量密度高,可以加工任何硬、脆、高熔点的导电材料。电火花加工中,材料蚀除(颗粒从基体上分离)是一个非常复杂的过程,对于金属材料,只有熔化和汽化两种形式;而工程陶瓷材料除了熔化和汽化以外,还有升华、热剥离、整体颗粒移除等形式[6-7]。多年来,许多学者在此方面做了大量的研究工作,提出了相关的学说,但目前仍没有形成一个统一的见解。

2 实验条件

实验采用DK7725型电火花线切割机,其主要参数:脉冲当量为0.001 mm,空载电压为100 V,脉冲宽度为2~128 μs,峰值电流为4 ~60 A,钼丝直径0.15 mm,工作液采用乳化液,工件材料为直径9 mm碳化硼棒料,其力学性能见表1。工件主轴回转装置安放在机床的工作台上,工件安装在主轴装置的夹头上。加工过程中工件作旋转运动,并随机床的工作台实现X、Y轴的移动。

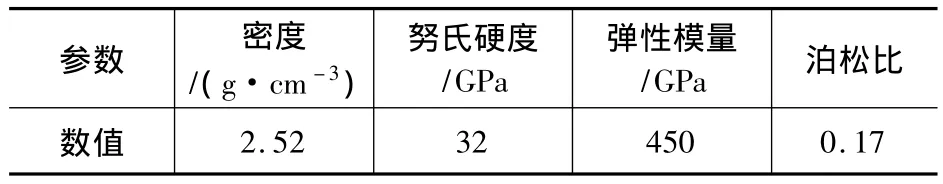

表1 碳化硼力学性能

3 实验结果及讨论

在上述实验条件下,对工程陶瓷回转表面电火花线切割加工的工艺规律进行实验研究,给出电源的脉宽、脉间、峰值电流对工件表面质量的影响规律。

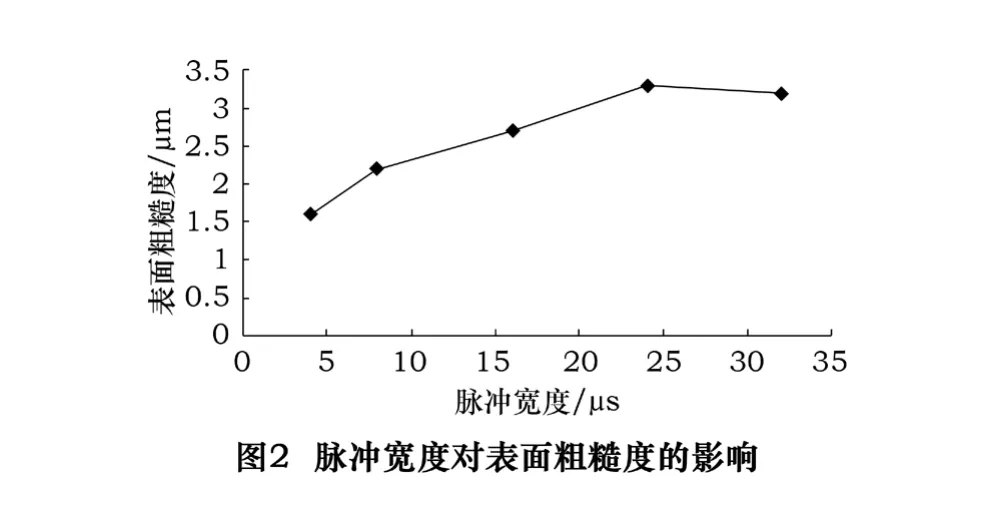

(1)脉冲宽度的影响

实验中,峰值电流为12 A,脉冲间隔为80 μs,脉冲宽度分别为 4 μs、8 μs、16 μs、24 μs、32 μs。图 2 为脉冲宽度对表面粗糙度的影响关系曲线。

由图2可知,在其他加工条件不变的条件下,随着脉冲宽度的增加,工件表面粗糙度值逐渐增大,当增大到一定程度时,又逐渐减小。这是因为当脉宽较小时,随着脉宽的增加,放电凹坑增大,增大到一定程度时,单个脉冲下会产生多次放电,再次出现的小放电凹坑和前次蚀除凹坑之间的相互叠加反而使表面粗糙度值减小。

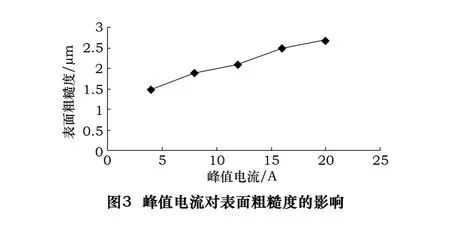

(2)峰值电流的影响

实验中,脉冲宽度为 8 μs,脉冲间隔为 80 μs,峰值电流分别为4 A、8 A、12 A、16 A、20 A。图3 为峰值电流对表面粗糙度的影响关系曲线。

由图3可知,在其他加工条件不变的条件下,随着峰值电流的增加,工件表面粗糙度值增大。这是因为放电能量随着峰值电流的增加而增大,产生的热量也增多,放电凹坑增大,使表面粗糙度值增大。

(3)脉冲间隔的影响

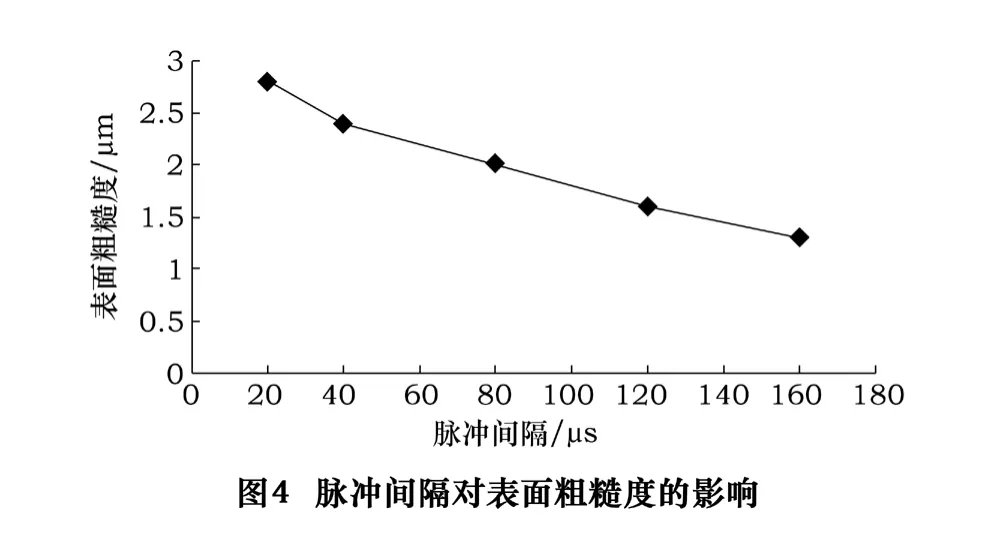

实验中,峰值电流为12 A,脉冲宽度为8 μs,脉冲间隔分别为 20 μs、40 μs、80 μs、120 μs、160 μs。图 4脉冲间隔对表面粗糙度值的影响关系曲线。

由图4可知,在其他加工条件不变的条件下,随着脉冲间隔的增大,放电频率降低,使放电产物充分排除,因此工件表面粗糙度值逐渐减小。

4 结语

通过实验证明,工程陶瓷回转表面可以通过电火花线切割进行加工,并且能达到一定的加工质量。因此,开展工程陶瓷材料电火花加工技术及机理的研究工作具有重要的理论与现实意义。

[1]MALZBENDER J,STEINBRECH R W.Threshold fracture stress of thin ceramic components[J].Journal of the European Ceramic Society,2008,28(1):247 -252.

[2]郭永丰,邓冠群,白基成,等.绝缘陶瓷氮化硅高速走丝线切割加工技术研究[J].电加工与模具,2008(1):10 -13.

[3]CHANG C W,KUO C P.An investigation of laser-assisted machining of Al2O3ceramics planning[J].International Journal of Machine Tools and Manufacture,2007,47(3/4):452 -461.

[4]徐小青,骆志高,徐大鹏.陶瓷材料电加工表面粗糙度的预测[J].农业机械学报,2007,38(3):164 -167.

[5]刘永红,于丽丽,徐玉龙.电火花放电通道蚀除绝缘工程陶瓷的热力学特性研究[J].高压物理学报,2009,23(2):91 -97.

[6]TRUEMAN C S,HUDDLESTON J.Material removal by spalling during EDM of ceramics[J].Journal of the European Ceramic Society,2000(20):1629-1635.

[7]LAUWERS B,KRUTH J P.Investigation of material removal mechanisms in EDM of composite ceramic materials[J].Journal of Materials Processing Technology,2004(149):347-352.