数控滚齿机滚刀架传动结构设计

2012-10-23李立强

李立强 姜 辉

(齐重数控装备股份有限公司,黑龙江齐齐哈尔 161005)

目前,我国现有普通滚齿机滚刀架的传动结构一般为差动传动结构。由一台主电动机提供动力,主轴的主旋转运动和进给移动是由一台主电动机驱动,通过两套传动链传动,中间需要一套差动机构进行运动的合成与分解,整套传动结构非常复杂,传动精度和效率低。为了加工不同齿数、模数的齿轮,普通滚齿机需要备用各种模数、齿数的齿轮作为外部调整挂轮用于配凑机床传动比,以适应加工各种模数、齿数齿轮的需要。每加工一种齿轮,操作者都需要相应计算机床传动链的传动比,更换调整传动比用的挂轮。普通滚齿机对机床操作者的能力依赖性非常高,每加工一种齿轮,操作者都需要试切工件,检验所加工齿轮的齿数是否满足要求。机床自动化成度低,工人加工工件时的劳动强度和风险大,普通滚齿机的操作、使用极不方便。目前我国非常缺少加工直径5 m以上的数控立式滚齿机滚刀架传动结构。

为了解决上述问题,我们设计了一种新型数控滚齿机滚刀架传动结构,该结构包括刀架Y轴切向进给传动结构和主轴B轴旋转主运动结构,Y轴和B轴均为机床数控进给轴,均采用闭环控制;数控滚齿机的数控系统采用西门子840Dsl;数控立式滚齿机通过计算机编制程序控制刀架Y轴切向进给传动和主轴B轴旋转主运动,并同机床的滚刀架轴向运动Z轴、工作台旋转运动C轴一起实现四轴联动,实现数控立式滚齿机的自动化加工。此设计大大提高了工件的加工精度和加工精度的一致性,数控滚齿机传动结构不需要外部调整挂轮,工人劳动强度低、操作极为方便,对机床操作者的能力依赖性低。

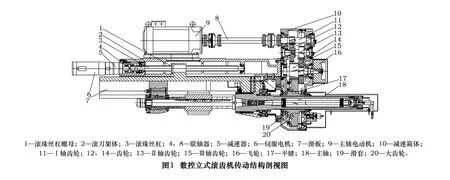

1 数控滚齿机滚刀架传动结构(图1)

1.1 刀架Y轴切向进给传动结构

滚刀架Y轴切向进给传动结构具有传动链短,传动精度和效率高的特点。刀架Y轴切向进给传动结构采用伺服电动机、减速器、滚珠丝杠直联传动结构。具体结构为:滑板7安装在滚刀架体2上,滚珠丝杠螺母1安装在滑板7中后部的丝杠螺母支架定位孔中,减速器5安装在滚刀架体2左端面处,伺服电动机6安装在减速器5的左端面上,减速器5的输出轴通过联轴器4与滚珠丝杠3左轴端联结,滚珠丝杠3安装在滚刀架体2中部腔体中。

1.2 主轴B轴旋转主运动结构

新型数控滚齿机主轴B轴旋转主运动结构具有旋转运动平稳、主轴转速高、承受载荷大的特点。主传动由1PH7主轴电动机经三级降速齿轮驱动;主轴电动机伺服驱动单元采用S120,通过电动机无级调速实现主轴的转速范围;主轴旋转由编码器闭环控制;主轴具有位置定向停功能,应用无触点开关控制;主传动中装有飞轮储存能量,保证滚刀高频断续加工齿轮工件时切削运动平稳。具体结构为:减速箱体10安装在滚刀架体2的右侧端面上,主轴电动机9安装在滚刀架体2的上部,其输出轴通过联轴器8与安装在减速箱体10上部的Ⅰ轴齿轮11左轴端相连,Ⅱ轴齿轮13平行安装在Ⅰ轴齿轮11的下部,齿轮12安装在Ⅱ轴齿轮13的左部,Ⅰ轴齿轮11与齿轮12啮合,Ⅲ轴齿轮15平行安装在Ⅱ轴齿轮13的下部,齿轮14安装在Ⅲ轴齿轮15的右部,Ⅱ轴齿轮13与齿轮14啮合,飞轮16安装在Ⅲ轴齿轮15的右轴端,滑套19安装在主轴18外花键轴的中部,大齿轮20安装在滑套19外圆柱面上,平键17安装在滑套19外圆柱面中部的键槽中并与大齿轮20键槽配合,主轴18安装在Ⅲ轴齿轮15的下部,主轴18外花键轴穿在滑套19的内花键孔中,Ⅲ轴齿轮15与大齿轮20啮合。

1.3 滚刀架Y轴切向进给传动过程

伺服电动机6的电动机轴旋转驱动减速器5旋转,减速器5的输出轴通过联轴器4直接驱动滚珠丝杠3旋转,滚珠丝杠3旋转带动滚珠丝杠螺母1、滑板7、主轴18沿轴向作切向进给运动。

1.4 主轴B轴旋转主运动过程

主轴电动机9的输出轴通过联轴器8驱动Ⅰ轴齿轮11旋转,Ⅰ轴齿轮11旋转驱动齿轮12、Ⅱ轴齿轮13旋转,Ⅱ轴齿轮13旋转驱动齿轮14、Ⅲ轴齿轮15、飞轮16旋转,Ⅲ轴齿轮15旋转驱动大齿轮20旋转,大齿轮20通过平键17将扭矩传递给滑套19,滑套19通过内花键孔将扭矩传递给主轴18,驱动主轴18旋转。

2 结语

新型数控滚齿机滚刀架传动结构,经过在我国首台加工直径12.5 m的数控立式滚齿机上使用后验证,该结构精度高、精度稳定性高、可靠性高。该传动结构已在我公司数控立式滚齿机系列上全面投入使用,经济效果显著,且已被我公司正式申请了国家实用新型专利,专利申请号为201120131082.5。