轴流压气机双排整流器叶片裂纹原因分析

2012-10-22刘丽玉卢文海刘德林

刘丽玉,卢文海,刘德林

(1.北京航空材料研究院中航工业失效分析中心,北京 100095;2.中航试金石检测科技有限公司,北京 100095;3.中航常州兰翔机械有限责任公司,江苏 常州 213022)

0 引言

在燃气涡轮发动机中,压气机的设计、制造与用材水平不仅影响发动机的性能水平,而且直接关系发动机的使用可靠性。压气机在高速旋转状态下工作,转子叶片要承受强迫振动或自激振动引起的共振、喘振和颤振等,因此,一直以来人们对转动件(动叶)很重视[1-6]。但发动机的静子叶片是进行功能转换的重要零件,叶片所受气动力高频脉动将影响其疲劳寿命,如果静叶的强度、振动不能满足设计要求,同样会影响到整个发动机。故静叶的强度、振动分析以及失效预防也不可忽视[7-8]。在叶片的断裂失效分析中,静叶作为肇事件失效的机率较小,但危害不可忽视[9-10]。

某型发动机经台架试车和外场试车后分解,经荧光检查发现其轴流压气机双排整流器多片16片叶片进气边叶根R位置存在裂纹,叶片材质为ZG1Cr17Ni3马氏体不锈钢。通过对典型的叶片裂纹进行了失效分析,找出裂纹产生的原因,为发动机的设计改进和定型提供依据。

1 试验过程与结果

1.1 叶片裂纹观察

叶片形貌见图1,裂纹均位于前排叶片进气边R位置,距叶根1~2 cm处。为保证整流器双排叶片内侧根部的圆弧过渡,整流器精铸后叶片此位置经过打磨修整,叶片明显较薄(图2)。靠进气边叶盆叶背侧都可见数条平行裂纹,裂纹与叶根平行,从进气边往中部延伸,长度为1~10 mm,裂纹细长弯曲,开口宽度均匀(图3)。

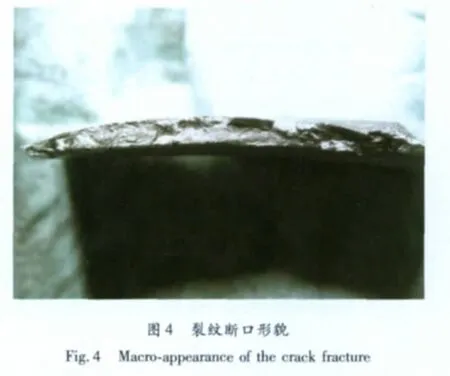

1.2 断口观察

将叶片裂纹人为打开,裂纹断口形貌见图4。断口颜色较深,整个断口上可见多个台阶,台阶弧形弯向进气边,形成一弯向叶盆侧的扇形,以及裂纹断口与人为打断区弧形交界处弯向叶盆(图5)。扫描电镜下观察断口,断口磨损严重,多处起源,源区未见冶金缺陷,断口可见疲劳弧线(图6)。弧形交界附近局部可见疲劳条带特征(图7)。从台阶棱线以及疲劳弧线的走向可推测此疲劳源区在叶盆表面。此外,弧形交界下方的叶背一侧还可见台阶分成的若干个平坦区域(图8),这些小区域是从叶背表面扩展形成的,但断口上叶盆一侧扩展面积要大于叶背一侧;因此,主裂纹起源于叶盆侧,呈多源特征。断口上未见冶金缺陷。

1.3 金相组织及硬度测试

垂直裂纹断口制备金相试样,光学显微镜下观察其金相组织,可见叶片组织为回火索氏体+少量铁素体,组织未见异常,也未见冶金缺陷(图9)。

图9 断口附近金相组织图9 Microstructure near the fracture

对断口附近叶片进行显微硬度测定,结果见表1。

表1 硬度检测结果Table1 Results of hardness tests

由表1可见,断口附近材料的硬度符合技术要求。

2 分析与讨论

叶片裂纹均位于前排叶片靠内环叶根处,裂纹细长弯曲,垂直叶身方向。断口形貌分析结果显示,裂纹断口具有多源疲劳断裂特征,起裂应力大。裂纹起源于靠进气边叶盆侧,往叶背侧扩展。根据发动机工作受力状况分析,该叶片为静子叶片,主要承受气动力和发动机工作过程中的振动应力,而发动机返厂后进行工厂试车,性能及整机振动合格;因此,裂纹是局部振动(整流器)造成的,与整机振动无必然联系。

而从裂纹多源的特征来看,裂纹起裂应力较大,裂纹位置位于叶片叶盆根部靠近进气边(前缘)位置,与设计理论计算得到的叶片一弯族模态应力最大点位置吻合,整流器叶片在一弯位置出现疲劳裂纹往往与振动有关,而作为静子叶片,正常工作下不可能存在很大的振动应力,共振激振源应该来源于大小叶片轴流压气机转子叶片的尾流激振。双排整流器结构复杂,加之叶片制造过程中的各种偏差,叶片在发动机某一过渡转速下转子叶片的尾流激振频率有可能与叶片固有频率相吻合,产生共振。尾流激振频率随转速改变,整流器叶片裂纹主要在外场试车时出现,由于外场试车时发动机在空慢转速(25 000 r/min)使用频率较高,而内场空慢使用少,停留时间短,裂纹的起源应该与外场空慢转速有关。外场试车时发动机在25000 r/min空慢转速时的激振频率为12×25/60=5 kHz;事实上,据设计计算,叶片转速的12倍谐频的一弯0节径共振转速范围为24155~26 147 r/min(即一阶弯曲固有频率约为4.8~5.2 kHz),刚好覆盖空慢转速频率。当2频率接近甚至发生重叠,叶片产生共振,而此时叶片进气边应力值最大,一旦超过材料的疲劳抗力,则产生裂纹;另一方面叶片叶根处叶型经打磨修整后进气边叶根处叶型偏薄,使得材料疲劳抗力下降,加速裂纹的萌生。

3 结论

1)轴流压气机双排整流器叶片裂纹为疲劳裂纹;

2)裂纹产生原因是压气机转子叶片的气流尾流激振频率与整流器叶片固有频率发生重叠,产生共振;

3)叶片叶根处叶型经打磨修整后叶片偏薄使得疲劳抗力降低,促进裂纹的萌生。

[1]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效和预防[M].北京:国防工业出版社,2000:6-12.

[2]胡安辉,马康民.某航空发动机压气机四级转子叶片振动特性分析[J].失效分析与预防,2006,1(4):10-12.

[3]陶春虎.高压二级及低压一级涡轮叶片断裂分析[J].机械工程材料,1995,19(1):51 -53.

[4]王红,左华付,何训,等.某航空发动机第三级涡轮叶片失效分析[J].失效分析与预防,2007,2(1):24-28.

[5]蒋照民,郭承鹿.动叶片断裂失效分析[J].江苏冶金,2008,36(5):23-26.

[6]董本涵,高鹏飞.航空发动机Ⅰ级涡轮叶片断裂故障分析[J].机械强度,1995,19(1):51 -53.

[7]胡仁高,古远兴.带管槽的静子叶片强度、振动分析[J].燃气涡轮试验与研究,2000,13(3):36 -38.

[8]周正贵,胡骏.轴流压气机动静叶片排非定常气动力分析[J].航空动力学报,2003,18(1):197-201.

[9]Hsu S T,Wo A M.Reduction of unsteady blade loading by beneficial use of vertical and potential disturbances in an axial compressor with rotor clocking[J].Journal of Turbomachinery,1998,1209(4):705 -713.

[10]唐海军,曹大树,姚红宇.某发动机空中停车事件的失效分析[J].航空学报,2010,31(2):285-289.