废内燃机油再生成基础油的脱酸研究

2012-10-21孙军梅夏明桂黄继明肖玲君

孙军梅,夏明桂,黄继明,吴 超,肖玲君

废内燃机油再生成基础油的脱酸研究

孙军梅,夏明桂*,黄继明,吴 超,肖玲君

(武汉纺织大学,化学与化工学院,湖北 武汉 430200)

以废内燃机油为原料,二乙烯三胺为脱酸剂,考察了反应时间、反应温度、搅拌速度及二乙烯三胺的用量对脱酸效果的影响。实验结果表明:随着反应时间延长和反应温度的升高,脱酸率先增大后减小;随着搅拌速度和剂油比的加强,脱酸率一直增大。结合正交实验得出的最佳工艺条件为反应时间3h、反应温度160℃、转速300r/min、剂油比(g:g)1:300,此时1#废机油的酸值可以从0.5195 mgKOH/g降到0.0293 mgKOH/g,脱酸率达94.36%。对不同的废内燃机油进行脱酸——白土精制,再生油的各项理化指标均得到很好的改善,基本接近HVI型润滑油基础油的质量标准。

废内燃机油;脱酸;二乙烯三胺;再生;脱酸率

润滑油在使用过程中,由于高温及空气的氧化作用会逐渐老化变质,再加上摩擦部件上磨下来的金属粉末及其他原因进入油中的水分和杂质,不仅污染了油,还加速了润滑油的氧化[1]。润滑油氧化生成的酸性物质还能与金属接触生成具有催化功能的有机酸盐,加速对金属材料的腐蚀,严重的将引起设备损坏,造成事故。所以润滑油在使用一段时间,变质达到一定程度之后,必须更换,于是就产生了大量的废润滑油[2-3]。实际上,润滑油使用过程中物理因素变劣者居多,化学变化变劣者较少。因此,只要采取措施把废油中的机械杂质、水分、金属末、油泥、胶质、酸性物质、沥青质、残余添加剂等除去,便可以达到废润滑油再生基础油的目的。

目前国内外废润滑油再生工艺可以分为三类[4-6]:有酸工艺、无酸工艺和加氢工艺。其中有酸工艺在生产过程中产生大量的酸渣,环境污染严重;无酸工艺均有欠缺,难以推广;加氢工艺投资大,过程复杂,反应条件苛刻。因此,亟待开发一种环保,经济的废润滑油再生工艺。本文选用一种有机胺作为脱酸剂,优化了脱酸的工艺条件,并进行白土精制,降低了油品的胶质、沥青质、酸值、碱性氮化物等的含量,从而达到将废润滑油再生为润滑油基础油的目的。本方案使用的有机胺添加量少,生成的酰胺不需要分离,方法简单,脱酸率高,克服了传统脱酸的价格昂贵、污染严重等缺点,有很好的实用性。

1 实验

1.1 实验原料的性质及指标

废内燃机油颜色黑,胶质多,粘度大,实验室先将其减压蒸馏除去其中的轻质组分、胶质、沥青质及机械杂质,再进行各种指标的测试(见表1)。

1.2 试剂与仪器

二乙烯三胺,分析纯,天津市科密欧化学试剂有限公司;异丙醇,分析纯,上海实验试剂有限公司;氢氧化钾,分析纯,天津市东丽区天大化学试剂厂;甲苯,分析纯,天津市东丽区天大化学试剂厂;邻苯二甲酸氢钾,基准试剂,国药集团化学试剂有限公司;氢氧化钡,分析纯,天津市科密欧化学试剂有限公司。

SKM数显恒温电热套,山东省鄄城永兴仪器厂;FYX1高压反应釜,大连第四仪表厂;CP1502先行者电子天平,奥豪斯仪器有限公司;2XZ-4旋片真空泵,上海真空泵厂;DHG-9140(101-A-23)电热恒温干燥箱,上海索谱仪器有限公司。

表1 各种废机油理化性能分析

1.3 实验原理及方法

本实验根据酰胺反应的原理,用二乙烯三胺与石油酸反应来减小废内燃机油的酸值,由于生成的酰胺中含有碱性氮,而碱性氮的含量对氧化安定性有反作用影响,所以脱酸反应之后再用白土精制。白土不仅能吸附油品中的碱性氮化物,还能吸附少量酸性物质。具体反应如下:

称取适量废内燃机油于三口烧瓶中进行减压蒸馏,收取一定温度下的馏分待用。将蒸馏出的油和二乙烯三胺按一定比例在玻璃反应釜中搅拌反应,反应一段时间后停止加热,待油品冷却后取出,静置24h后取样测定油品的酸值,碱性氮含量。通过改变反应温度,反应时间,转速及剂油比来确定最佳工艺条件。最佳工艺脱酸后的油品,在一定的温度下按一定的比例加入白土进行吸附实验,搅拌一定时间后自然冷却沉降,去上层清液,测定吸附后油样的各种指标。

1.4 测试方法

酸值测试方法:GB/T 4945- 2002 (颜色指示剂法)

为了方便计算和结果的比较,本实验以精制油品的脱酸率(θ)作为指标,脱酸率定义如下:

式中,X0:原料油的酸值,mgKOH/g,X:脱酸后酸值,mgKOH/g。

2 结果与讨论

2.1 反应条件对废内燃机油脱酸效果的影响

2.1.1 反应温度对脱酸率的影响

根据范特霍夫规则:kT+10K/kT≈2~4。即温度每升高10K,反应速率大约要变为原来的2至4倍。但是有时会遇到特殊情况,为此在剂油比为1:300,反应时间为4h,搅拌速度为450r/min,充氮密封的条件下进行反应,考察反应温度对油品脱酸率的影响,所得实验结果如图1所示。

图1 反应温度对脱酸率的影响

图2 反应时间对脱酸率的影响

由图1可见,随着反应温度的升高,废润滑油再生基础油的脱酸值率逐渐增大,当温度升高到160℃时达到最大,此时温度继续升高脱酸率反而减小。这个反应符合对峙反应的规律,低温下正向反应的速率常数为影响速率的主导因素,因此升高温度,则速率增大;但随着温度的升高,平衡常数减小,1/Kc逐渐上升为主导因素,所以温度升高到一定程度,再升温反应速率反而下降。所以这个反应的最佳反应温度为160℃。

2.1.2 反应时间对脱酸率的影响

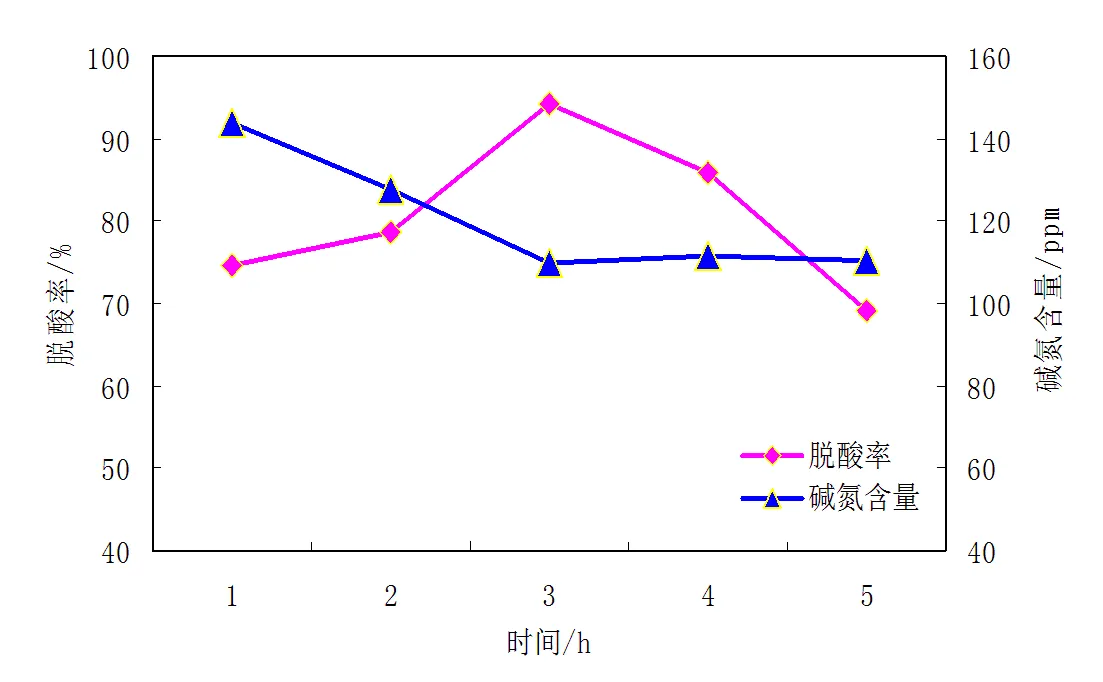

反应物分子间接触时间越长,碰撞次数越多,反应越充分,为此在剂油比为1:300,反应温度为160℃,搅拌速度为300r/min,充氮密封的条件下进行反应,考察反应时间对油品脱酸率的影响,所得实验结果如图2所示。

由图2可知,随反应时间的延长,脱酸率逐渐增大,当反应时间达到3h时,继续延长反应时间,脱酸率反而减小。环烷酸和二乙烯三胺的反应是一个可逆反应,反应中生成的水在160℃的条件下变成水蒸气,随着反应的进行生成的水在增加,反应釜中的压力不断变化。考虑到压力对有气体生成的可逆反应的影响,做了一组对比实验,结果如表2:

表2 反应生成的水蒸气对反应进度的影响

由表2可以看出,用氮气置换出水蒸气以后脱酸率有所提高,但与三个小时的反应相比较,脱酸率的提高不是很明显,说明三个小时反应进行的比较完全,所以从节能方面考虑,选择3h为适宜的脱酸反应时间。

2.1.3 转速对脱酸率的影响

溶液中的溶质分子,也同气体分子一样,必须经过碰撞接近才能发生反应。适当的流体流速可使溶质分子快速穿过溶剂分子的包围进行扩散,与另一溶质分子接触而发生反应。为此在剂油比为1:300,反应温度为160℃,反应时间为3h,充氮密封的条件下进行反应,考察搅拌速度对油品脱酸率的影响,实验结果如图3所示。

图3 搅拌速度对脱酸率的影响

图4 剂油比对脱酸率的影响

由图3可见,脱酸率随搅拌速度的增大先升高,当转速超过300r/min时脱酸率不再升高,趋于稳定。从化学动力学的角度来解释是,搅拌速度过低时二乙烯三胺与油品不能很好混合,而搅拌速度过大时,油品与二乙烯三按未经充分接触就分开同样不能充分反应,未达到很好的脱酸效果。从碱性氮的含量来看300r/min时,数值最小。因此,选择300r/min为适宜的脱酸搅拌速度。

2.1.4 剂油比对脱酸率的影响

根据化学热力学中平衡移动原理,反应物浓度增大,平衡常数增大,平衡向右移动。为此在反应温度为160℃,反应时间为3h,搅拌速度为300r/min,充氮密封的条件下进行反应,考察剂油比对油品脱酸率的影响,实验结果如图4所示。

由图4可知,随着剂油比的增大,脱酸率逐渐升高。但当剂油比大于l:300时,脱酸率趋于稳定,而碱氮含量急剧升高。这是因为当剂油质量比为1:300时,基础油中的石油酸几乎完全反应,此时再增加剂油比脱酸率升高幅度不大,而未反应的二乙烯三胺使碱氮含量升高。综合考虑,确定1:300为较为适宜的脱酸剂油比。

2.1.5 各因素对脱酸率的交互影响

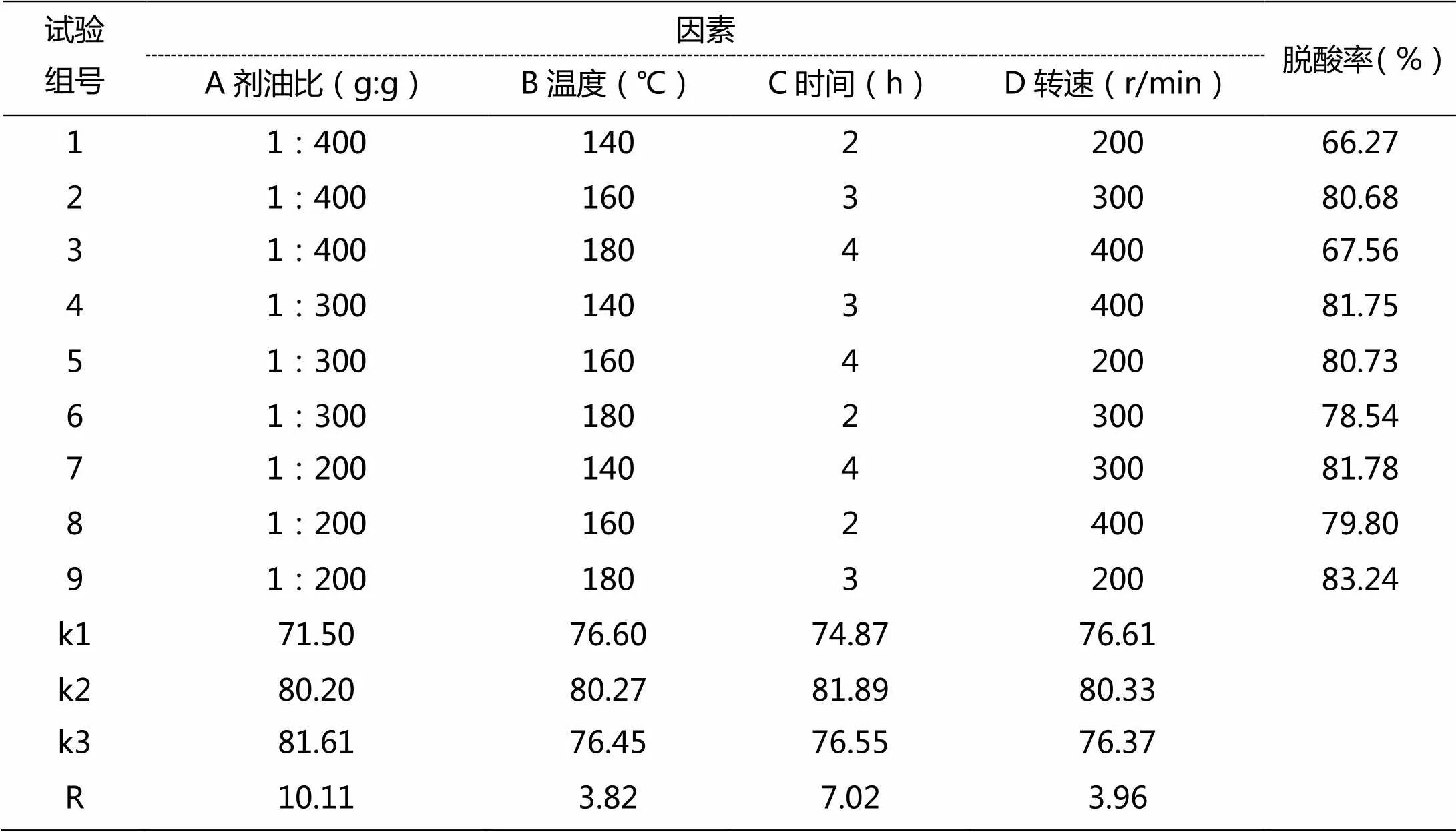

在单因素试验基础上进行正交试验,优化提取工艺,结果见表3。

表3 废润滑油再生基础油脱酸工艺研究正交试验结果

由表3可知,这4个因素对脱酸率影响的主次顺序是A>C>D>B,最佳脱酸工艺参数为A3B2C2D2,按此脱酸工艺,脱酸率达到94.42%,与单因素试验中A2B2C2D2的脱酸率94.36%相差不大,从节约原料方面考虑选用A2B2C2D2为最佳脱酸工艺。按照此工艺条件对1#废内燃机油处理过后,再经白土精制,再生油的各项指标均有明显的改善,基本接近再生油的标准。

2.2 不同酸值的废润滑油脱酸—白土后的理化性能研究

废内燃机油脱酸—白土精制后的油品与中石化质量标准(溶剂精制HVI型润滑油基础油)各项理化指标的对比,如表4所示。

表4 不同废机油油样处理后理化指标与中石化标准对比

由表4可以看出,对于不同酸值的废油,经二乙烯三胺脱酸——白土精制后,外观得到明显改善,粘度增大,酸值降低,碱氮含量减小,除色度外其他各项指标均比较理想。说明此方法可为废润滑油再生提供一条新途径。

3 结论

(1)经过实验探索得到废润滑油再生基础油脱酸最佳工艺为:反应温度160℃、反应时间3h、搅拌速度300r/min、剂油比(g:g)1:300。

(2)对于不同酸值的废润滑油,采用本实验方法进行脱酸-白土处理之后效果都比较理想,基本接近HVI型润滑油基础油的质量标准。

(3)二乙烯三胺脱酸与传统的废润滑油再生基础油脱酸工艺相比,原料使用明显减少,而且整个实验过程无三废排放,不仅经济环保,而且有效解决了废油再生脱酸环节脱酸率低的问题。

[1] 司妍杰.浅谈润滑油再生[J]. 润滑油,2002,(3):63-64.

[2] 庞荔元.油品分析员读本[M]. 北京:中国石化出版社, 2007. 160-161.

[3] 颜志光.润滑材料与润滑技术[M]. 北京:中国石化出版社, 1999.

[4] 郜光明,张国生.论我国废润滑油再生行业的发展思路[J].润滑油,1999,14(1):1-5.

[5] 司妍杰.浅谈废润滑油再生[J]. 润滑油,2002,17(3):63-64.

[6] 任天辉,王大璞. 废润滑油再生加工技术[J].中国资源综合利用,2000, (3):8-12.

The Deacildification Study on Regenerating Waste Internal Combustion Engine Oil to Base Oil

SUN Jun-mei, XIA Ming-gui, HUANG Ji-ming, WU Chao, XIAO Ling-jun

( School of Chemistry and Chemical Engineering, Wuhan Textile University, Wuhan Hubei 430200, China)

We use waste internal combustion engine oil as material, diethylenetriamine as deacidification agent, to investigate the influence of the reaction time, reaction temperature, stirring speed, catalyst to oil ratio to the effect of deacidification. The results show that: when the reaction time is 3h, reaction temperature is 160 ℃, stirring speed is 300r/min, catalyst to oil ratio is 1:300, the acid of the waste gasoline engine oil fell to 0.0295 mgKOH/g from 0.5195 mgKOH/g, deacidification rate reach to 94.36%. We can use diethylenetriamine to removal the acid of different waste oil, and clay refining, various physical and chemical indexes of the waste oil obtain good improvement.

Waste Gasoline Engine Oil; Deacidification; Diethylenetriamine; Regeneration; Deacidification Rate

TE992.4

A

1009-5160(2012)03-0051-05

湖北省重点基金资助项目(2009CDA012).

*通讯作者:夏明桂(1965-),男,教授,研究方向:石油化工工艺及化工助剂开发.