基于CBM的RCM在核电站的应用

2012-10-21杨立飞

杨立飞,江 虹

(中科华核电技术研究院,广东 深圳 518124)

一、状态维修技术概述

国际上对状态维修CBM(Condition Based Maintenance)的定义是:通过测量设备的状态参数,建立一套针对性的维修策略,以预测设备在未来的运行周期内是否会发生异常,如果出现异常,则及早采取纠正行动,以避免或缓解故障的发生与发展。

我国电力系统早在1986年就提出了状态检修问题,2007年国家电网公司又陆续制定发布了《国家电网公司输变电设备状态检修试验规程》、《输变电设备状态评价标准》。CBM技术日益受到国家、企业的关注,其优势如下。

第一,与传统的定期维修相比,CBM能够做到该修必修,而非到期必修。该维修模式避免了不必要的维修,减少了总体停机时间与次数,节省了维修资源。

第二,CBM的应用降低了设备早期故障率的引入,减少了人因失误引起的设备早期故障。

第三,CBM能够做到适时适度的维修,提高了维修效率。能够准确判断设备的失效部位,灵活的安排维修时间。

第四,状态维修获得的运行数据可作为设备管理和其他信息系统的支持。

二、状态维修实施基础

1.状态维修的组成及实施流程

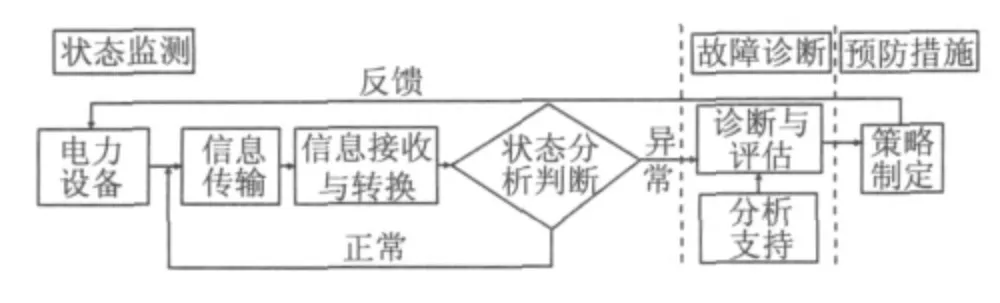

状态维修技术的实施是一项复杂的系统工程,主要涵盖三个方面:状态监测、故障诊断与状态维修,其中状态维修是状态监测、故障诊断的最终目的。

建立完善的状态维修体系,必须从被监测诊断设备的重要度、故障机理出发,采用针对性的失效模型,如温度、振动、化学效应等,同时选取合适的监测和诊断仪器,制定科学、合理的监测体系。其实施流程如图1所示。

从图1可知,状态维修实施过程是一个动态的、不断改进和完善的闭环管理过程。通过状态监测与故障诊断有机结合得出评估结果,据此制定预防性维修策略,可灵活、合理的安排维修窗口,从而实现降低维修费用和提高设备可靠性的目标。

图1 状态维修实施流程

2.实施状态维修的可行性

(1)实施状态维修的技术可行性

①设备必须具备实施状态维修的初始条件。状态维修虽然能够有效地对设备运行状态实时监测,但并不是所有的设备都适用状态维修。设备的故障模型有六种,其中89%的故障与时间无直接关系,定期维修并不能有效避免这类设备的故障发生,所以针对该类设备实施状态维修成效较为明显。

②实施状态维修的监测周期与故障的P-F间隔必须满足一定的条件,才能做到状态维修的科学性、合理性。

事实表明,很多设备的故障都不会瞬间发生,总有一个逐渐发展的过程。P-F曲线用于表示设备由潜在故障状态发展至故障的间隔期,其中P为潜在故障点,F点为功能丧失点。

为保证在设备失效前发现潜在故障,监测周期必须小于P-F间隔,以免因监测周期大于P-F间隔而遗漏对故障的测定。

同时,实施状态监测的P-F间隔要足够长且相对稳定,只有这样才能保证监测周期的合理性,为维修的实施提供充裕的时间。

(2)实施状态维修的经济性及可行性

实施状态维修必须从设备本身的重要度、可靠性及其维修费用等方面综合考虑和评价。如果设备本身重要度低,且可通过简单的定期更换、定期维修等进行管理,那么采用精密昂贵的监测仪器是不值得的。反之,如果设备的重要度、维修或更换费用较高,则可考虑采用状态维修技术。

因此,一个重要衡量指标就是状态监测的费用要远小于纠正性维修的费用。

(3)实施状态维修的安全与环境可行性

对于核电厂与安全相关的设备,如果潜在故障有安全或环境性后果,则需要将故障的概率降低到可接受的水平。而状态维修的优势在于,它能够尽早地发现潜在故障点,避免安全故障的发生,为维修准备赢得时间。

三、CBM与RCM融合应用

1.CBM与RCM的联系

以可靠性为中心维修RCM(Reliability-centered maintenance)是一种用于确保任何设备在现行使用环境下保持实现其设计功能所采取的一种系统工程方法,它不是具体的维修类型或维修方式,而是一种分析与判断方法。

在RCM逻辑决断分析中,状态监测居于首位,可见状态监测对RCM任务制定的突出作用。同时由前述可知,11%的设备失效与时间有关,而89%的设备失效与时间无直接关系,CBM技术的发展成为解决这89%设备故障问题的重要途径。

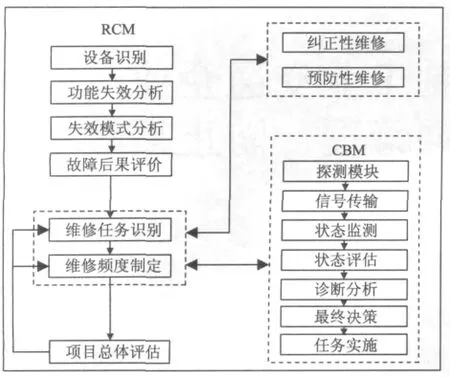

CBM技术与RCM分析方法的共同点在于均需要确定“修什么”、“何时修”的问题,但CBM以监测与诊断结果为导向,动态安排维修窗口,具有可选择性;RCM则依赖于具体的逻辑决断,维修窗口预先制定。因此,CBM技术的引入使RCM维修策略更具针对性,可根据故障性质及其发展趋势判定设备是否需要维修和维修的具体部位,针对性强、收益高。据国外电力行业报道,实施状态维修可使电力系统中每年用于设备检修的费用降低25%~50%,故障停电时间减少75%。

2.CBM对RCM分析的促进作用

CBM技术作为RCM维修策略的重要补充,它不仅能够弥补其他维修方法的缺失,还能够为其他维修措施的制定提供科学的数据信息。

(1)CBM对RCM分析的信息支持

在RCM维修决策过程中,需要根据经验反馈以及历史数据信息制定设备的维修频度,而状态维修技术最能反映维修需求的现实信息。CBM为RCM提供了动态的实时数据作为决策支持,提高了RCM分析的科学性和合理性。建设基于CBM的设备状态信息数据库,一方面能够实现设备记录的良好追溯,另一方面还能够通过对设备状态及其趋势变化的分析,深入地理解设备故障机理和故障特征的内在联系,图2较好的体现了CBM与RCM之间的相互促进关系。这些信息将反馈作为RCM维修决策的输入以升级设备维修策略,帮助实现真正意义上的分析、实践、反馈、再分析、再实践的闭环循环。

(2)CBM可以精确定位故障根源并开展针对性维修

设备状态维修决策的目的是为了解决维修过剩与维修不足的矛盾,并能够根据设备的状态数据动态地安排预防性维修。什么时候维修、维修什么部位,要根据故障性质及其发展趋势而定。在状态监测的基础上进行故障诊断后,很容易确定故障原因和故障部位,但是在确定具体维修时间时,不能只根据一个部件的故障而定,而要综合考虑全体部件的状态,即把所有部件状态均列入一个运行维修网络图中,维修人员根据运行维修网络图,按设备重要度、故障性质及部位综合考虑安排维修计划,使维修更具针对性。

图2 CBM与RCM的互为优化

3.RCM对CBM技术应用的指导作用

RCM分析认为,在满足设备维修需求的前提下,投入的资源越少收益越大。在CBM的实施过程中,针对同一设备使用不同的CBM技术,花费的资源条件和成本是不同的,而RCM的任务决断逻辑会指导用户从设备的重要度、故障后果、维修费用等方面综合衡量,选择合理的CBM技术,减少不必要的资源投入。

如对转动设备实施状态维修,虽然其运行状况可通过听筒、振动计和油样化验等多种技术手段得到反映,但监测到的潜在故障时间点是不同的。一般来说,转动设备振动声响较大且将要发生故障时才易于发现,此时如果不能及时采取措施,将会导致设备的严重损坏。然而对转动设备采用油样化验的方法则能够及早的发现潜在故障点,避免设备故障后果的扩大化。因此,在CBM技术的具体实施过程中,采用RCM分析逻辑具有重要的指导作用。

四、基于CBM的RCM分析方法在核电站的应用

1.红外技术在阀门查漏中的应用

核电厂的工艺系统复杂,阀门数量庞大。核岛反应堆冷却剂系统和核辅助系统的阀门检修空间小、密封性要求高、工作环境和设备本体辐照剂量高。按照现有的预防性维修大纲,每次机组大修阀门解体检修工作量大,经RCM逻辑分析认为,对阀门内漏实施状态维修是可行的,并分别从阀门重要度、监测仪器准确性、经济性等方面考虑,最终选择“红外线查漏”,并在机组停机前检测,以确定阀门是否发生内漏。实践证明,状态维修技术的应用优化了大修项目,削减了大修工作量。

2.油样分析法在主变压器检修中的应用

大亚湾核电站早期的变压器检修常采用吊罩检修的维修方式,RCM分析认为虽然该方法能够发现变压器内部存在的故障,但是吊罩检修费用高,而且容易引入检修风险。目前,在电站中变压器常采用状态维修和大修年检(如常规的绝缘和直阻测量)相结合的维修方法。在变压器的状态维修中,油样分析法应用较为普遍,可以通过油中气相组分种类和含量的分析诊断变压器内部是否存在故障迹象,根据严重程度决定采取何种维修方法,针对性增强。

3.振动和温度监测在电动机状态维修中的应用

在大亚湾核电站早期的维修策略中,电动机常采取定期解体检查的方式进行故障检查,后期经RCM分析未发现电机与时间直接相关的故障模式,因此采用定期解体检查是不经济的。状态维修更适用于电机的故障诊断,通过日常的电机测振和轴承温度监测就能够反映电机的运行状态。

实践证明,基于CBM的RCM分析是科学的,状态维修不仅减轻了工作量,而且还避免了意外风险的引入。

五、总结

随着现代工业自动化及机械化程度的不断提高,设备在生产中的地位越来越受到企业的重视,状态维修理论与技术的应用减少了故障次数、降低了维修费用、提高了设备的可靠性。其中,CBM对RCM分析的补充与促进,使RCM分析更具灵活性和针对性。实践证明CBM技术及CBM与RCM的融合运用提高了设备的可靠性管理水平,成为企业安全运行与维护的重要保障。

[1]Sandy Dunn.Maintenance terminology some key terms.[2004-1].Http://www.plant-maintenace.com.

[2]陈卓,刘念,薄丽雅.电力设备状态监测与故障诊断[J].高电压技术,2005,4,31(4),46-48.

[3](英).莫布雷.以可靠性为中心的维修[M].机械工业出版社,1995.

[4]A Framework for Cost-effective and AccurateMaintenance Combining CBM RCM and Data Fusion,Gang Niu,Reliability,Maintainability and Safety,2009.ICRMS 2009.8th International Conference on,605-611.