燃气发电机组的振动故障诊断分析

2012-10-21通用电气检测控制技术彭顺喜

通用电气检测控制技术 彭顺喜

通过对某大型油气公司的一台燃机进行的振动检测和分析,探讨了振动报警值的正确设定规则。通过不同的振动分析图形,分析出振动原因,说明不同图形在分析时的不同作用,完整的信号分析对于故障诊断非常重要。

一、简介

某大型合资油气公司的一台余气燃机发电机组投运约有7年,近1年来燃机与减速箱之间的中间轴靠近减速箱侧轴承处发现振动幅值逐渐增大,超过报警值,虽然期间做过一次动平衡,但情况并未好转。该机组在2012年6月底完成首次大修后,希望采集首次启机振动数据,评估检修后振动水平,分析问题产生的原因并提出治理方案。

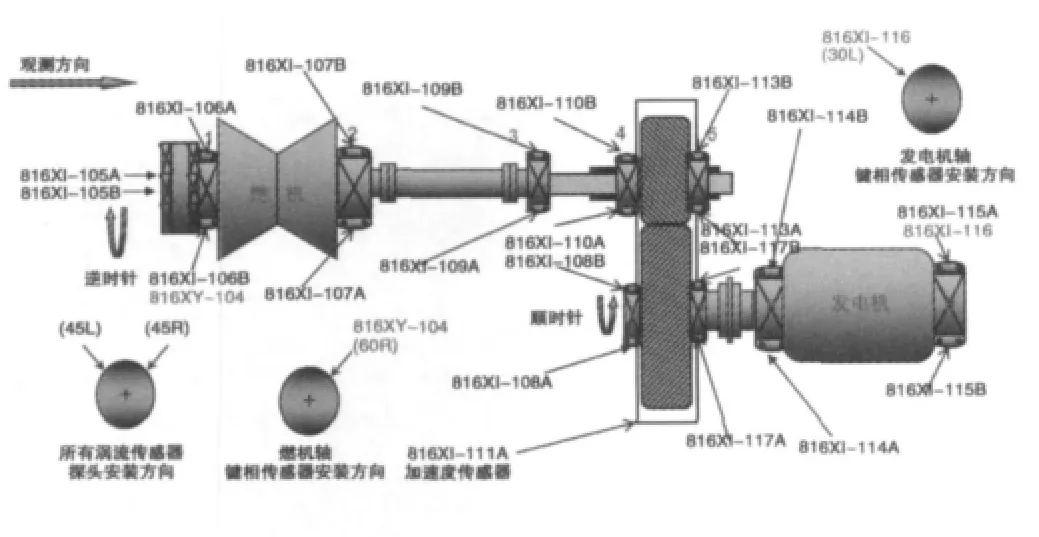

该机组安装的是本特利内华达的3500在线保护系统。本特利内华达的故障诊断团队到达现场后,使用的诊断仪器是ADRE408。该仪器是本特利内华达新一代的高速动态信号采集、分析系统,由ADRE Sxp软件和408 DSPi (Dynamic Signal Procession Instrument动态数据处理仪)多通道数据采集、处理仪器组成,能实施边处理、边显示。它集成示波器、频谱分析仪、滤波器、信号调制及数字信号记录仪于同一平台,特别设计适于网络环境,可通过LAN/WAN远程操作,还可以不依赖计算机独立运行和存储数据。ADRE 408从3500监测系统前面板的缓冲输出采集信号。机组及传感器布置图如图1所示。

图1 机组及传感器布置图

除减速箱上安装的是一支本特利330400加速度传感器(灵敏度系数为100mV/g)外,其他所有传感器均为本特利8mm XL涡流探头,灵敏度系数均为7.87V/mm(200mV/mil)。

二、振动报警、跳机定值的设定讨论

振动定值的设定一般在设备安装调试阶段由设备制造厂商给定。而设备制造厂商根据机器的特性结合国际振动标准确定振动定值。本机组高速轴(透平轴)的额定转速为5163r/min,低速轴(发电机)的额定转速为3 000r/min。

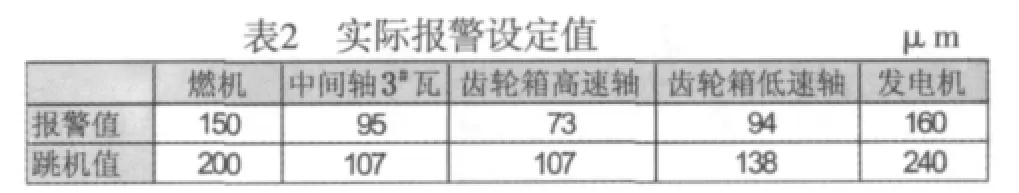

根据ISO 7919-3耦合的工业机器以及ISO 7919-4燃气轮机组,振动的报警定值推荐如表1所示。

机组实际振动定值如表2所示。

从表1、2可以看到,燃机的定值略高于国际标准,发电机的定值与国际标准相同,差别比较大的是齿轮箱上的振动定值。根据ISO 7919-3,齿轮箱的定值应该是在适用的范围内的。中间轴3#瓦的警告报警值(95)比齿轮箱高速轴的警告报警值(73)略大,估计是后来人为修改所致,可能的原因是3#瓦的振动幅值经常在警告报警上下,为免频繁报警作的修改。

设备提供商在新安装机组时,将设定值降低一档,就是说将A/B设为警告报警,B/C设为跳机定值,这在新机组调试及其交工阶段是可以理解的。但是用户使用多年后,机组不再是新的机组,应该提高一档,但用户一直没有去修改,因而饱受报警跳机之苦。建议这样的用户在询问设备制造商后正式发文修改。

三、振动分析

由振动测试的结果来看,仅就振动趋势而言,包括启机,除3#瓦外振动通频值都在较低的范围,3#瓦的振动幅值正是用户所困惑和担忧的。

图2是齿轮箱上的振动趋势,使用mm/s2为单位,便于和美国齿轮制造者协会AGMA的标准比较,可以看到,振动还是较大的。

图2 齿轮箱角速度通频振动趋势图

图3是4#瓦在慢转速下的轴心轨迹图,可以明显地看到被测表面有明显的缺陷,怀疑是存在锈斑等。慢转速下的振动特性常常被忽视,本特利认为涡流传感器能很好识别慢转速下的缺陷,因为这些缺陷不是真正的振动,但可能导致振动信号的增大或者减小,在需要计算动平衡时需要补偿掉,从而能准确地平衡转子。3#瓦也发现了类似的特征。

图3 4#瓦的轴心轨迹/时域波形图——慢转速缺陷

图4是1#、2#、3#、4#瓦的平均轴中心位置图,可以看到3#、4#瓦轴心位置较高,可能和对中不良及过大的轴承间隙有关。轴平均中心位置图在振动故障诊断中有很大的作用,也是涡流传感器的特点,很多故障通过轴中心位置图可以清楚、快捷地得出结论。

图4 高速轴1#~4#瓦的平均轴中心位置图

图5 3#、4#瓦的热膨胀阶段的极坐标图

图5是3#、4#瓦在热膨胀阶段,即转速刚到达全速时至满负荷,甚至满负荷后的一段时间的极坐标图,3#特别是X方向的1X矢量的相位变化较大。极坐标能很好地表达矢量的变化,特别是相位变化很大时。为了采集到机组启机和完全膨胀后的完整数据,常常要求采集到满负荷,并且连续保持满负荷至少4h。如果满负荷4h后看到振动还没有稳定,甚至要求一直保持满负荷,直至热膨胀阶段结束,进入真正的稳态。

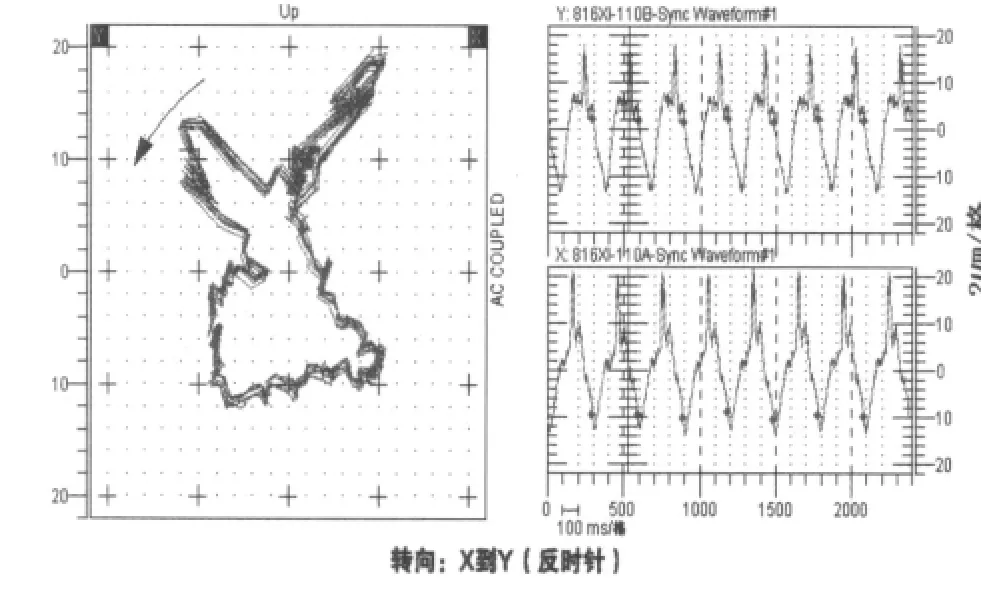

图6是3#在稳态时的轴心轨迹和时域波形图,从其中看到了较为明显的8字形轨迹,怀疑对中有问题。

图6 3#瓦的轴心轨迹和时域波形图

图7 齿轮箱上加速度传感器采集到的稳态下的谱图

图7是齿轮箱上的加速度传感器采集的振动谱图。从中看到了较大、明显的2倍的齿轮啮合频率。有高速轴和低速轴的边带。说明齿轮因对中不良、间隙过大等原因出现明显的冲击。

四、结论

1.本特利的数据采集系统能提供强大的数据采集和数据分析功能。

2.完整的数据、信息分析对故障诊断非常重要。

3.振动报警定值需要谨慎审核。

4.齿轮箱与燃机的对中可能存在问题。

5.轴承的间隙可能过大。