自平衡测试法在客运专线车站建设中的应用

2012-10-20中铁十五局华南公司李亚玲

中铁十五局 华南公司 李亚玲

自平衡测试法在客运专线车站建设中的应用

中铁十五局 华南公司 李亚玲

近年来,随着高层建筑和基础设施建设的迅猛发展,作为深基础的一种,桩基以其独特的优势得到了建筑业的广泛青睐,其使用范围不断扩大,使用量不断增加。在这种情况下,找出一种能准确判断桩基承载力、桩基沉降等相关情况的有效方法,就显得极为重要了。自平衡测试法就是近年来被普遍应用于测试桩基承载力、桩基沉降等情况的一种有效方法。本文,笔者以广深港客运专线福田站的项目施工为例,介绍了桩基自平衡测试法的试验设计及结果概况。

一、自平衡测试基本原理

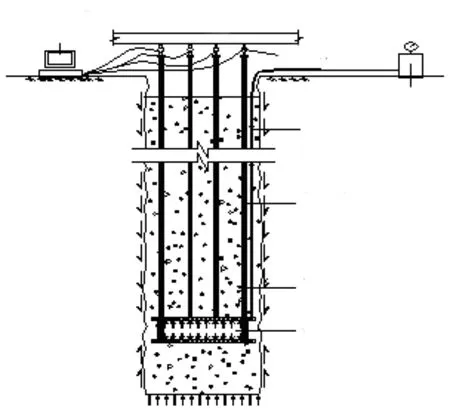

自平衡测试法是在桩端埋设荷载箱,沿垂直方向加载,然后根据相关数据求得桩极限加载。加载用的荷载箱由活塞、顶盖、底盖、箱壁以及测试传感器等部分组成,由高压油泵向荷载箱充油而加载。

测试开始后,荷载箱产生的荷载沿桩身分别向上、向下传递。此时,可以利用预先埋置在桩体内部的钢筋应变计测得其在每级荷载作用下的应力-应变关系,从而推导出相应桩截面的应力-应变关系,亦可因此求得相应桩截面微分单元内的应变量,由此便可得知各桩截面在各级荷载作用下的桩身轴力及轴力、摩阻力随荷载和深度变化的传递规律。

荷载箱中的压力用压力表量测,荷载箱的向上、向下位移用位移传感器量测。根据读数,绘出向上的力与位移图和向下的力与位移图,并通过向上、向下两条Q – s曲线及相应的s – lg t、s – lg Q曲线,判断桩承载力、桩基沉降、桩弹性压缩和岩土塑性变形。自平衡法测试桩基承载力的原理如图1所示。

图1 自平衡法测试桩基承载力原理

二、试验设计

1.工程概况。广深港客运专线福田站位于深圳市福田区市民中心广场西侧,地处益田路与深南大道交叉口,沿益田路呈南北向布置,为地下三层客运车站。

该车站全长1 023 m(结构外包线),共有直径为1.2 m的抗拔桩22根、直径为1.5 m的抗拔桩562根、直径为2.8 m的抗拔桩110根。其中,第四施工段共有直径1.5 m抗拔桩222根、直径为2.8 m的抗拔桩61根,还有直径为2.8 m的结构柱下桩82根,桩长自结构底板向下分别为38 m、33 m、27 m、21 m,钻孔深度最深达70 m。

施工设计要求:柱下桩ZJ1 ~ 4– D进入弱风化基岩最少1 m,若进入弱风化基岩6 m后未达到设计标高,可终孔;ZJ5–D、 ZJ7 – D若进入弱风化基岩10 m后未达到设计标高,可终孔;ZJ6– D若进入弱风化基岩7 m后未达到设计标高,可终孔。

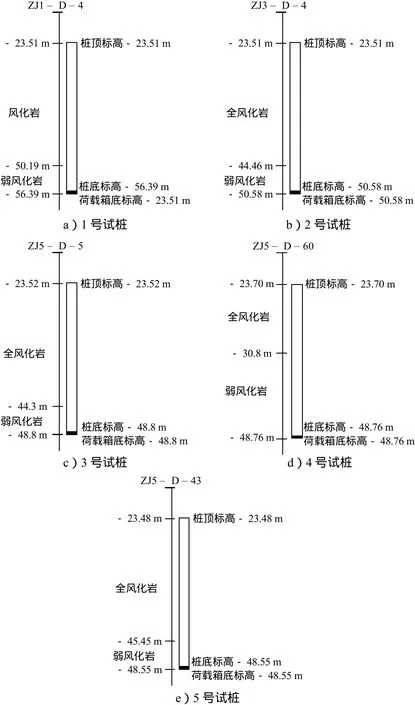

2.试桩设计及参数。根据设计要求,对第四施工段的2根长2.8 m的柱下桩、2根长2.8 m抗拔桩和1根长1.5 m抗拔桩进行自平衡测试。各试桩桩基剖面如图2所示。

图2 1 – 5号试桩桩基剖面

根据国家相关规范规定和设计要求,共有5根试桩参加测试,其中3 根试桩做竖向抗拔试验,2根试桩做竖向抗压试验。各试桩主要参数见表1。

表1 1 – 5号试桩主要参数

3.测试仪器设备布置。试桩的加载设备主要为荷载箱和高压油泵。荷载箱应根据桩基情况专门制作;高压油泵的最大加压值为60 MPa,加压精度为每小格0.4 MPa。

试桩中位移的测量主要是通过电子位移传感器完成。此次测试所用的传感器量程为50 mm,通过磁性表座固定在基准钢梁上,每桩设4个,2个用于测量桩荷载箱处的向上位移,2个用于测量桩荷载箱处的向下位移。电子位移传感器的安装如图3所示。

图3 电子位移传感器安装

4.测试步骤。在此次测试中,桩基承载力加载等级按照15级14次加载的方式进行,第1次按2倍荷载分级加载,每级加载值为预估极限承载力的1/15。在每级加载完成后的5、10、15、30、45、60 m in各测读一次位移;累计1 h后每隔30 min测读一次。桩基承载力的测试稳定标准为:在每级加载作用下30 min内向上、向下的位移量小于0.1 mm。

在此次桩基承载力测试中,终止加载条件及加载极限取值分3种情况:

总位移量≥40 mm,且本级荷载的位移量大于等于前一级荷载位移量的5倍时,加载即可终止;取比终止时小一级的荷载为加载极限值。

总位移量≥40 mm,且加上本级荷载后24 h未达稳定,加载即可终止;取比终止时小一级的荷载为加载极限值。

总位移量<40 mm,但荷载已大于或等于设计荷载×设计规定的安全系数,加载即可终止;取此时的荷载为加载极限值。

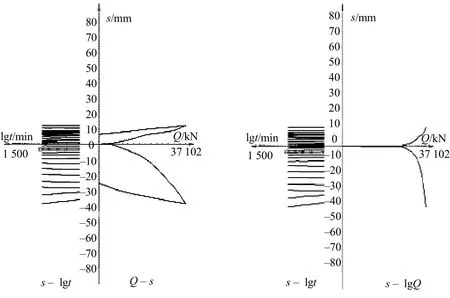

测试完成后,绘制荷载–位移(Q – s)曲线、位移–时间(s – lg t)等曲线图,然后进行综合比较,确定加载极限值。

在此次桩基承载力测试中,卸载分5级进行,每级卸载量为2倍荷载分级。卸载的观测方法与加载相同:卸载到0后,维持2 h,在第1 h每15 m in测读一次,以后每隔30 min测读一次。

三、试验结果分析

根据现场试验数据,绘制出每根试桩的Q – s曲线、s – lg t曲线。以试桩1为例,绘制出的Q – s曲线、s – lg t曲线如图4所示。

图4 试桩1实测桩基Q – s和s – lg t曲线

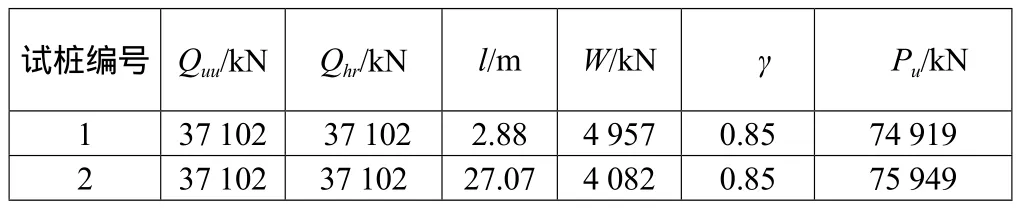

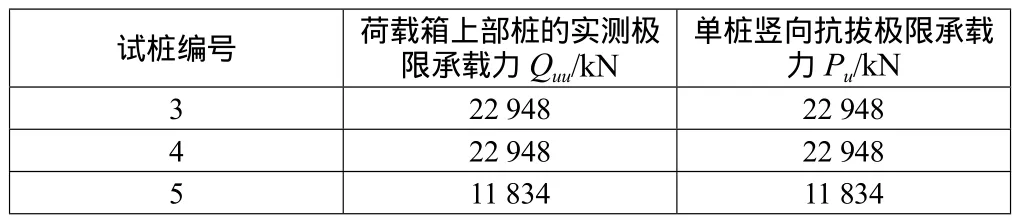

曲线图绘制完成后,根据中华人民共和国行业标准《公路桥涵施工技术规范》(JTJ041-2000)和《基桩静载试验自平衡法》(JT/T 738-2009)中的相关规定,对桩基承载力测试数据进行分析。桩的极限抗压承载力由式Pu=(Quu-W)/r+Quu确定,式中,Pu为单桩竖向抗压极限承载力,Quu为荷载箱上部桩的实测极限承载力,W为荷载箱上部桩自重,γ为荷载箱上部桩侧摩擦力修正系数;极限抗拔承载力取Pui=Quui。分析结果见表2、表3。

表2 抗压桩自平衡规程分析结果

Qhr为荷载箱下部桩的实测极限承载力;l为荷载箱上部桩段长度。

表3 抗拔桩自平衡规程分析结果

由表2、表3可知,抗压桩和抗拔桩性能均符合国家规定,满足实际施工要求。