坝体与坝基垂直连体防渗加固中墙幕结合关键技术

2012-10-19林志敏

林志敏

(福建省莆田市水利水电勘测设计院 351100)

1 工程概况

坑利水库位于莆田市秀屿区平海镇北峤村的鹭峰山谷中,距离平海镇约7km,由四条支坑汇集一溪流筑坝而成。该水库始建于1957年11月,1958年3月竣工蓄水,1964年对该坝进行了加高处理。水库集雨面积为2.08km2,总库容62.74万 m3,是一座以灌溉为主,兼有防洪功能的小(2)型水库。该水库大坝是一座土石混合坝,坝顶高程57.15m,最大坝高16.7m,坝顶长113m、宽3.0m,上游设防浪墙,墙顶高程58.65m。防渗心墙上游为夯填砂质黏土,下游坝体采用堆砌块石夹砂砾、碎石,大坝防渗体采用等腰梯形浆砌条石心墙,心墙底宽3m、顶宽0.5m,嵌入基础1m。

2 大坝主要病险和原因分析

根据历史资料,大坝自建成后的50多年间,右岸的下游坝脚处有一常年渗漏点,当水库蓄水至52.77m时,该处就出现渗漏,漏水量为0.8L/s,当库水位达到55.77m时,漏水量达到14.34 L/s,但未观测到坝体有砂性土流失现象。

综合勘探、施工、运行等资料和渗流稳定计算成果,大坝渗漏明显,说明水库大坝存在严重渗流安全隐患。分析主要有以下四种原因:ⓐ大坝上游坝壳填土天然含水率偏高、压实度低、均匀性差,坝壳填筑质量较差,渗透系数大;ⓑ大坝心墙为浆砌条石,不符合现行规范要求,心墙可能断裂或者存在裂隙,引起渗漏;ⓒ大坝坝基为碎块状强风化花岗岩,某段存在顺河向裂隙密集带,发生坝基集中渗漏;ⓓ大坝放水涵洞为浆砌石结构,可能断裂或者存在裂隙,引起渗漏。

3 墙幕结合防渗加固设计方案

根据以上分析,大坝坝体、坝基及放水涵洞均存在渗漏问题,大坝防渗加固设计拟对大坝坝体、坝基进行防渗加固,并对放水涵洞进行套管处理。经比较,大坝垂直防渗加固采用单管高压旋喷桩与帷幕灌浆加固相结合(上墙下幕),灌浆平台设在大坝上游坡,灌浆平台以上采用铺设复合土工膜防渗处理,使帷幕灌浆、高压旋喷桩防渗墙和复合土工膜防渗构成大坝坝基和坝体的整体防渗体系。

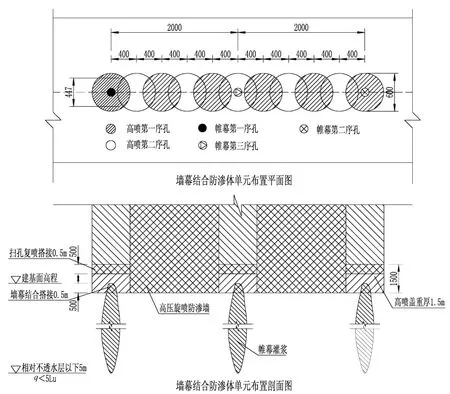

3.1 墙幕结合布置型式

坝体采用单管高压旋喷桩防渗加固,单排布置,桩径0.60m,孔距0.4m。坝基采用帷幕灌浆防渗加固,单排布置,孔距2.0m,灌浆深度按深入相对不透水岩层(透水率小于5Lu)5m控制。土坝帷幕灌浆在无盖板条件下进行,裂隙无法冲洗,灌浆压力受到限制,水泥浆液难以在基岩接触段内横向发展或填充密实。运用高压旋喷防渗墙,建造帷幕灌浆盖板,可以有效改善帷幕灌浆条件,提高灌浆效果。帷幕灌浆孔布置在高压旋喷桩防渗墙的中心线上,与高喷孔同孔同心,这样有利于保证整体防渗效果及墙幕搭接质量,实现上墙下幕二者的有机结合,减少坝基灌浆的工程投资,且防渗效果可靠,施工简单方便,施工效率高,进度快(见图1)。

图1 墙幕结合布置型式示意图

3.2 墙幕灌浆参数的确定

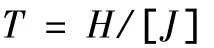

墙幕灌浆参数的确定关键在于合理确定单管高压旋喷桩防渗墙的厚度与帷幕灌浆的深度,实现墙幕结合经济合理。单管高压旋喷桩防渗墙的厚度主要取决于墙体材料的允许渗透比降,按经验公式进行计算,公式为

式中 T—防渗墙体厚度,cm;

H—设计水头,cm;

[J]—允许渗透比降,取80。

经计算,T=20cm,考虑到施工钻孔孔斜度的影响,综合确定设计旋喷桩桩径60cm,中心距40cm,最小搭接厚度31cm,最大深度13.6m。高压旋喷灌浆作业分为两序施工,灌浆注浆压力、注浆流量及提升速度等施工参数通过现场试桩确定。

帷幕的深度与水头大小和相对不透水层深度有关,只有帷幕深入相对不透水层,才能有效地截断渗流。坝基下存在相对不透水层,且埋藏深度不大时,帷幕应深入该层至少5m。灌浆深度按深入相对不透水岩层(透水率小于5Lu)5m控制,单排布置,帷幕灌浆作业分为三序施工,终孔间距2.0m,灌浆压力、注浆率等参数具体通过现场灌浆试验确定。

4 墙幕结合灌浆施工技术方案

4.1 单元施工程序

同一施工单元按先高压旋喷灌浆形成盖板,坝基帷幕在盖板内钻孔灌浆完成后,再高压旋喷灌浆形成坝体防渗墙的顺序进行(见图2)。

图2 单元施工程序示意图

4.2 施工工艺

4.2.1 帷幕灌浆盖板的施工

帷幕灌浆盖板利用高压旋喷防渗墙底部结构,高压旋喷采用单管法,直接喷射水泥浆。每孔先从灌浆平台上钻孔,深入基岩0.5m。旋喷时,将旋喷管下至孔底,自下而上进行旋喷至设计盖板顶高程,形成水泥土盖板,盖板厚1.5m。起钻后,下套管护壁,保护好孔口。

4.2.2 墙下帷幕灌浆的施工

单元高压旋喷水泥盖板施工完毕,且在盖板强度达到70%以上后方可进行帷幕钻孔和灌浆作业,避免过早施工损坏墙体,降低防渗效果。帷幕灌浆为单排孔,布置在高压旋喷桩轴线上,分三序施工,终孔间距2.0m,与旋喷孔同孔同心。

帷幕灌浆施工工艺为:钻孔→裂隙冲洗→压水试验→灌浆→封孔。

帷幕灌浆采用水泥浆,浓度应由稀到浓,逐级变换。帷幕灌浆深度10m,分为三段,采用自上而下分段循环法、孔口封闭灌浆法,阻塞器下设至灌浆段顶,以保护墙体安全。高喷防渗墙与基岩接触段灌浆是重点,该处是墙幕结合搭接的关键部位,搭接长度不小于0.5m,由于高喷盖板施工时孔底沉积了大量的岩屑和泥皮,结构松散,因此帷幕灌浆第一段(接触段)采用分级升压方式逐级升压至设计压力,并加大灌浆设计压力,以提高墙体的密实度,待凝24h后,再进行下一段的钻灌作业,确保灌浆质量。

4.2.3 坝体高压旋喷防渗墙的施工

高压旋喷灌浆为单排布置,喷射直径0.6m,分两序施工,终孔间距0.4m。

高压旋喷施工工艺为:高喷台车就位→套管提升→喷具入孔→制浆→喷射提升→孔口回填→机具冲洗→成墙施工。

单元帷幕灌浆施工完毕后,坝体高压旋喷防渗墙的施工与一般旋喷桩施工相同。但是重点在于与底部盖板的搭接,此时盖板强度已达70%以上,超过浆液初凝时间,应重新进行扫孔,复喷搭接长度不小于0.5m,采取提高喷射压力、降低提升速度等措施,确保旋喷桩墙体的可靠搭接。

5 特殊情况处理

a.喷射中断。高喷灌浆单孔作业连续进行。在喷射过程中,因故中断,中断时间超过30min,须准确记录中断位置,复喷时,将喷灌下入中断处以下0.5m复喷搭接;若喷管下不到位,应重新扫孔至搭接部位以下至少0.5m,确保搭接质量,避免出现断桩。

b.漏浆处理。若坝体空隙较大,孔口返浆浓度偏低,应减慢提升速度或进行静喷,直至正常为止。若孔口没有返浆,应进行静喷,5min后仍不返浆,则从孔口回填细砂,减慢喷管提升速度,直至孔口返浆。待孔口返浆后,应将喷管下放至原不返浆的最底部位置,再进行正常喷射(复喷),确保灌浆效果。

c.冒浆处理。冒浆量过大的主要原因,一般是注浆量超过旋喷体凝结所需的浆量所致,应采取提高喷射压力、加快提升速度等措施处理。在正常施工过程中应避免这种情况的发生,施工前,应现场选择具有代表性的地段进行现场试喷,在规范允许的范围内,选择最优的施工参数,确保灌浆的最佳效果。

帷幕灌浆作业时,如果遇到断层破碎带,可采取缩短灌浆段长度、灌后待凝的方法。如果孔隙率较大且连通性较好、吸浆量较大,可改用浓浆或速凝水泥浆进行灌注,同时降低灌浆压力,确保灌浆效果。

6 质量检查与验收

高喷墙体质量检查方法主要是围井开挖检查和钻孔检查。每3~5个单元工程布置一个围井,检查孔数为高喷孔总数的5%。围井检查一般在高喷灌浆结束7天后进行,采用人工开挖,每处井坑长2m、深2m,对开挖揭露情况作描述并拍照。钻孔检查一般在高喷灌浆结束28天后进行,检查孔布置在墙体中心线上相邻两孔高喷凝结体结构的搭接处,自上而下分段钻至设计深度后,进行注水试验。在每个开挖检查部位、检查孔取样,做室内抗压强度、渗透系数、破坏比降试验检测,防渗墙的抗压强度0.5MPa≤R28≤3.0MPa,墙体渗透系数K≤1×10-5cm/s。合格标准:芯样连续完整,压水试验满足墙体抗渗要求;室内试验成果满足力学强度和抗渗要求。当检查孔数不合格率大于10%时,增加检查孔数量,直到不合格率小于10%,对不合格者应进行补喷。

帷幕灌浆质量检查方法主要是钻孔现场压水试验。检查孔的数量为灌浆孔数的10%,每个单元内至少有一个检查孔。压水试验在该部位灌浆结束14天后进行,检查孔布置在帷幕中心线上。压水试验透水率不大于5Lu,基岩接触段合格率100%,以下各段的合格率不小于90%,不合格试段的透水率不超过设计规定的100%,且不集中,灌浆质量认为合格。

坝体高喷防渗墙及坝基帷幕灌浆质量验收,综合检测成果、施工记录及实际效果分析进行综合评价。

7 结语

坝体高压旋喷灌浆结合坝基帷幕灌浆垂直连体防渗,实现了上墙下幕二者的有机结合,减少了坝基灌浆的工程投资,且防渗效果可靠、施工简单方便、施工效率高、进度快。坝体与坝基垂直连体防渗加固墙幕结合技术已成功应用于莆田市重点小⑴型水库除险加固(桂山水库、沁后水库等),关键技术逐渐成熟,在莆田市重点小⑵型水库除险加固中被广泛推广应用。实践证明:坝体高压旋喷灌浆结合坝基帷幕灌浆垂直连体防渗效果明显、技术成熟、施工效率高,可应用于类似工程的防渗加固。■

1 DL/T5200—2004水利水电工程高压喷射灌浆技术规范技术规程[S].北京:中国电力出版社,2005.

2 SL62—94水工建筑物水泥灌浆施工技术规范[S].北京:水利电力出版社,1994.