超大地下车站盖挖逆作法侧墙施工技术——以广深客运专线福田站工程施工为例

2012-10-19中铁十五局集团有限公司广深港客运专线ZH4标项目部

中铁十五局集团有限公司 广深港客运专线ZH-4标项目部 王 宾

广深港客运专线福田站是一座大型地下车站,也是中国第一座全地下高铁车站,该站周边高层超高层建筑林立,为保证周边建筑安全,并结合现场条件和交通疏解的需要,在最宽段采用盖挖逆作法施工。本文,笔者以福田站工程施工为例,对超大地下车站盖挖逆作深基坑侧墙施工技术进行了探讨。

一、工程概况

广深港客运专线福田站位于深圳市经济文化中心,车站全长1 023 m,基坑深32.5 m,最宽处宽78.86 m,为全地下3层5跨结构,车站建筑面积147 088 m2。根据施工条件和交通疏解需要,车站分为5个施工段,采用不同的施工方法进行施工。其中施工段一A1、A2区和施工段二、施工段五采用明挖顺作法施工,施工段一A3区,施工段三、施工段四采用盖挖逆作法施工。负一层层高8.0 m,负二层层高8.3 m,负三层层高12.03 m。主要受力梁为大跨度大截面劲性型钢骨架混凝土梁,结构柱采用Φ1 600 mm钢管混凝土柱,柱芯采用C60微膨胀砼。

福田站设计为叠合结构,侧墙厚度1 000 mm。车站主体结构防水等级为一级,建筑抗震设防类别为重点设防类,抗震措施按8度考虑,钢筋混凝土抗震等级为三级。侧墙混凝土强度设计为C40,地下一层抗渗等级为P8,地下二层抗渗等级为P10,地下三层抗渗等级为P12。盖挖逆作段侧墙根据现场施工进度和安全需要,亦采用逆作法进行施工,为整个车站施工的关键工序之一,必须确保其工程质量。

二、施工工艺

盖挖逆作法施工与正常的施工完全不同,车站内部结构框架或墙体均是自上而下分层施工,后浇混凝土在先浇混凝土的下部。在施工中必须解决好混凝土内部气体排出、新旧混凝土结合处缝隙、混凝土收缩产生的裂缝等问题,以确保施工质量。施工工艺流程如下:模板选型→测量放样→接缝混凝土表面凿毛→施工缝防水施工→钢筋施工→模板安装及加固→混凝土浇筑→拆模及养护→施工缝处理。

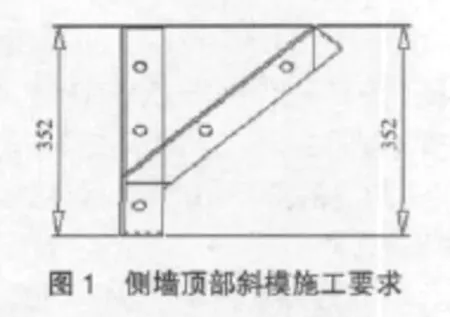

1.模板选型。根据结构侧墙高度及混凝土的浇筑量,为保障盖挖段侧墙的施工质量和防水效果,侧墙和明、暗柱施工全部采用由专业钢结构加工厂生产的大型组合钢模板。考虑到施工难度和机械化程度不高,模板定制分为1200 mm×600 mm,1200 mm×300 mm,1200 mm×200 mm,1200 mm×100 mm等类型,并在1200 mm×600 mm中部预留浇筑孔,在施工中根据混凝土浇筑进度进行封堵。侧墙模板在顶部设置成45°外斜角,高出混凝土浇筑面约200 mm,以保证混凝土浇筑、振捣密实和施工缝防水效果。侧墙顶部斜模施工要求如图1所示。

2.测量放样。根据设计坐标,采用全站仪对侧墙进行放样。施工中为防止模板变形和测量误差造成的侧墙混凝土侵限,模板安装时将侧墙外放20 mm。

3.施工缝处理及防水。施工前将新旧混凝土结合面的混凝土进行充分的凿毛处理, 完全清除混凝土附着物和浮浆,并涂刷水泥基防水涂料(涂料密度为1.5 kg/m2),侧墙竖向施工缝采用镀锌止水钢板+遇水膨胀橡胶止水条防水,顶部水平施工缝采用遇水膨胀橡胶止水条+可重复注浆管防水,底部水平施工缝采用镀锌止水钢板+遇水膨胀橡胶止水条防水,模板拉杆加设止水环防水。

4.钢筋加工及安装。侧墙钢筋绑扎顺序如下:纵向钢筋连接→水平钢筋定位绑扎→拉接钢筋绑扎→保护层垫块设置。

在顶板、中板和底板施工时,按照设计预埋中板和暗柱纵向钢筋,预埋筋在板下端用接驳器套筒连接,上端搭接焊连接,水平筋搭接焊连接。接驳器连接、钢筋焊接、接头错开位置和每断面接头比例要符合相关规范要求。

侧墙钢筋安装时需搭设临时脚手架,根据设计要求,将竖向钢筋放在外侧,水平钢筋放在内侧,安装前竖向钢筋应从一端向另一端逐根安装,水平钢筋在竖向钢筋上均匀分布,纵横交叉点用20#镀锌铁丝绑扎,内外层钢筋网之间布置梅花形拉筋。同时设置内撑控制侧墙厚度,并在外侧设置保护层垫块。

侧墙水平钢筋锚入风道柱或通道柱钢筋加工成90°角,弯曲端大于15d(d为钢筋直径)。

5.模板支立。侧墙模板采用钢模板,背肋纵向用I14槽钢加固,横向用Φ57双排钢管和拉杆、蝴蝶扣进行加固,纵向间距为400 mm,横向间距为600 mm,利用中板或底板预埋钢筋头斜撑工字钢补充固定。模板外设置双排脚手架。

6.混凝土浇筑。在侧墙上部梁板施工时,先浇段侧墙底部模板安装向连续墙侧倾斜,以保证在下部混凝土施工时接缝处混凝土密实。

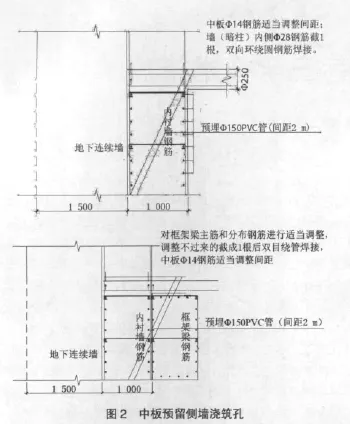

在浇筑中板时,在侧墙位置顶部埋设15 mmPVC管作为后期侧墙浇筑施工时混凝土入口,管间距2 m。具体预留方式及相关钢筋处理如图2所示。

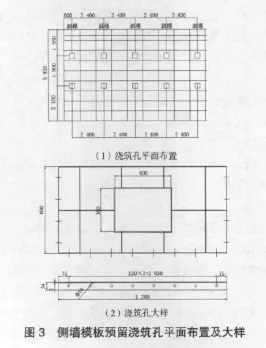

根据楼层深度不同,车站侧墙C40混凝土分为P8、P10、P12共3个防水等级。混凝土浇筑采用输送泵,在侧墙模板上预留浇筑和振捣孔,顶部设喇叭口,对进料及振捣部位钢筋间距进行适当调整,以利于混凝土浇筑。混凝土浇筑到最上面的浇筑孔以后,从顶部的喇叭口斜模位置浇筑和振捣,浇筑面高出结合面约200 mm。模板预留浇筑孔平面布置及大样如图3所示。

当部分预留窗口钢筋无法调整时,可以截断部分侧墙钢筋,待浇筑至预留口底后恢复焊接,焊缝要符合相关规范要求,并封闭出入口。

侧墙混凝土浇筑时,要分层从浇筑孔灌入,每层高度不得超过2 m,以防止混凝土倾落高度过大而造成离析。采用高频插入式振捣器进行振捣,快插慢拔,由有经验的熟练操作人员操作,必须保证侧墙顶部浇筑质量。浇筑振捣由专人现场指挥,要合理控制浇筑速度,并兼顾模板安全和混凝土浇筑质量。

7.混凝土养护。侧墙混凝土强度高,自防水要求高,必须要做好混凝土养护工作,防止混凝土产生裂缝。结合现场实际情况,顶部采用PVC管人工控制喷淋、墙面贴挂土工布,对混凝土进行养护。混凝土养护要由专人负责,根据现场情况,每30~60 min打开开关喷淋一次,使混凝土表面保持湿润。

三、施工质量保证措施

1.结合工程施工特点,对操作人员进行岗前培训,持证上岗;对新工人上岗前进行“三级”教育。

2.由技术人员对所有工人进行施工方法、施工顺序、操作要求、技术标准和质量要求交底。

3.坚持“三检”制,按要求进行“自检、互检、交接检”。。

4.技术、质量、生产人员要深入施工现场,指导施工操作。

5.钢筋接头严格按照工艺标准要求进行,并按规范规定抽样送检,合格后方可使用。

6.浇筑混凝土前,要检查模板垂直度和错台情况,将模板内的垃圾和积水清除干净。浇筑时要安排专人检查模板加固情况,发现问题要及时处理。

7.浇筑混凝土时,必须控制好每一振捣点的振捣时间,以表面呈现浮浆和不再沉落为准。

8.混凝土终凝后,一般在12 h以内对混凝土进行覆盖和浇水养护,以保持混凝土处于湿润状态,养护时间不少于14 d。

四、 结论

广深港客运专线福田站工程施工中,采用的侧墙施工技术得到了成功应用,保证了现场施工质量,有效解决了盖挖法超大超深基坑内侧墙施工的难题,完善了城市中心区客运专线地下车站施工工法的技术体系,具有良好的可操作性和广泛的适用性。