氧传感器在电控汽车故障诊断中的应用

2012-10-17孙晟新张忠洋卫绍元

孙晟新,张忠洋,卫绍元

(辽宁工业大学)

1 氧传感器的结构和功用

1.1 氧传感器的类型和结构

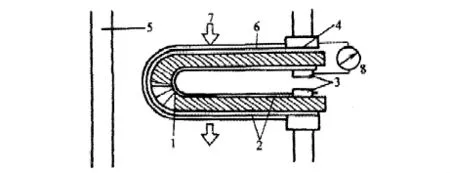

氧化锆式氧传感器元件是一陶瓷管,其结构原理如图1所示。外侧通排气,内侧通大气。当陶瓷管的温度较高(高于300~400℃)时,氧气发生电离成为氧离子,即具有固态电解质的特性。正是利用这一特性,将氧气的浓度差转化成电势差,从而形成电信号输出。当混合气偏稀时,排气中氧的含量较多,两侧浓度差小,只产生小的电压(约0.1 V);反之,当混合气偏浓时,排气中氧的含量较少,两侧浓度差大,产生高电压(约0.9 V)。

图1 氧化锆式氧传感器的结构

1.2 氧传感器的功用

当氧传感器达到其工作温度(>300℃)以后,就会使发动机电控系统进入闭环控制模式。氧传感器将尾气中的氧含量以电压信号的形式反馈给ECU,ECU接收到该信号后,经计算、分析、判断,向喷油器等执行器发出控制指令,修正喷油脉宽等参数,使发动机能够在正常工作的前提下,更加节能和环保。

现在有的电控汽车上安装有两个氧传感器,位于三元催化转换器的前后,分别称为前氧传感器和后氧传感器。其目的是通过前后两个氧传感器所反映的氧含量(即信号电压值)的对比,来监测三元催化转化器对于尾气中的HC、CO和NOx的转化净化能力,进而判断三元催化转换器工作性能是否良好。前氧传感器将其获得的空燃比信号转换为电压信号输送给发动机ECU,ECU根据此信号来判断混合气的浓与稀的程度是否适合发动机此时的运行工况,及时修正喷油器的喷油脉宽、节气门的开启角度和点火提前角等参数,以满足发动机对动力性、燃油经济性和环保的要求。

2 氧传感器的工作特性

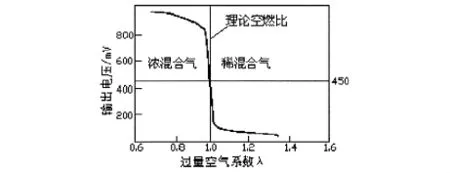

氧传感器是以电压信号的形式向ECU传递信号数据的。氧传感器的特性曲线如图2所示,由图2可知,当混合气在理论空燃比14.7∶1(即过量空气系数λ=1)附近时,氧传感器的输出电压发生急剧性突变,输出电压值在450 mV上下跳动;当过量空气系数λ<1(即空燃比较小,混合气偏浓)时,排气中的氧含量较少,氧传感器“感知”出一个较高的电压信号进行输出;当过量空气系数λ>1(即空燃比较大,混合气偏稀)时,排气中的氧含量较多,氧传感器此时会“感知”出一个较低的电压信号进行输出。氧传感器的输出信号存在两个极值点:当过量空气系数过小(混合气过浓)时,氧传感器感知到最高信号电压值,大约900 mV左右;当过量空气系数过大(混合气过稀)时,氧传感器感知到的信号电压值临近100 mV左右的最小值。不论混合气是过稀还是过浓,都对发动机的正常运行和尾气排放造成不利影响。在电控系统中,要准确地保证混合气浓度为理想值是不可能的,实际上的反馈闭环控制只能使混合气在理论空燃比附近一个狭小的范围内波动。该参数在发动机热车后以中速(1 500~2 000 r/min)运动时,呈现浓稀的交替变化或输出电压在100~900 mV之间来回变化,每10 s内变化次数应大于8次(0.8 Hz)。

3 氧传感器的故障诊断分析

实践证明:若氧传感器的工作电压不随着发动机工况的改变而发生变化,一直显示在0.3V以下或者0.6V以上都表明氧传感器存在故障。由于氧传感器的工作电压不正常可能引起的主要故障有:汽车加速不良、冒黑烟、有时突然熄火等现象。

图2 氧传感器的特性曲线

加速不良当汽车欲从低速档位变换到高速档位进行加速行驶时,如果氧传感器表面有积碳或被污染,造成工作电压不正常,此时显示的是较高的电压信号值,通过闭环控制反馈给发动机ECU的是一个混合气较浓的的信号,ECU就会误认为上一工作循环喷油器的喷油量过多,下一工作循环就会对喷油器发出减少喷油量的控制指令以修正喷油脉宽,同时会适当增加节气门开启的角度,以改变混合气的空燃比使其趋近于理论空燃比附近。但此时汽车准备加速行驶,需要发动机提供更多的燃油,这就造成了汽车加速不良的故障现象出现。

冒黑烟,当氧传感器表面形成积碳或被污染时,氧传感器的阻值增大,氧传感器感应出的信号电压值降低,反馈给发动机ECU一个与实际不符的稀混合气的信号。ECU就会根据此信号对喷油器发出增加喷油量的控制指令,使得混合气变浓,导致过量的燃油蒸汽没有经充分燃烧就被排入大气,出现汽车尾气冒黑烟、排放超标,对环境造成污染。

有时突然熄火现代轿车点火系统多采用无触点的电子控制点火系统。这种点火系统是由发动机ECU根据与点火控制系统有关的各传感器输入信号对点火时刻、点火能量进行控制的。氧传感器就是与电子控制点火系统有关的传感器之一。当氧传感器的工作电压不稳或者是工作不正常,就会向发动机ECU输送错误的混合气浓或稀的反馈信号,发动机ECU接收到此信号后,会结合其他相关传感器的输入信号进行综合分析、计算并做出判断,就会导致对点火时刻、点火能量发出错误的控制指令,使点火系统出现点火时刻异常甚至紊乱、点火能量不足等严重故障,最终导致发动机运行过程中突然熄火。

造成氧传感器的工作电压不正常,除了其表面形成积碳等使其电阻值发生变化的原因以外,还有可能是氧传感器本身的工作特性发生了变化造成的。要想判断氧传感器的工作特性是否发生改变,对其工作时的动态数据流进行分析是很关键的。下面就结合一具体的实例利用动态数据流功能诊断和分析电控汽车的氧传感器的故障。

4 故障诊断实例

(1)故障现象。一大众AJR 1.8L发动机冷启动着车,在5 min内自动熄火,当再次启动着车后,发动机怠速发抖,7~8 min内再次自动熄火,无故障代码。

(2)诊断流程。由于无故障代码,无法判断故障发生的部位。根据故障现象分析,该发动机可能是燃油供给系统出现了故障。根据这种分析,首先用燃油压力表对燃油压力进行了检测,从检测结果来看,并未发现异常情况,燃油系统油压正常,那么有可能是电控系统出现了问题。没有故障码存在,如何对电控系统进行诊断分析呢?当遇到这样的情况时,对于很多汽车维修人员来说就遇到了难题。在这个时候,不要忘记发动机综合智能分析仪还有一个很重要的功能——动态数据流分析。所谓数据流,就是电控发动机在现实运行中,反映传感器和执行器工况的一系列数值所组成的数据块。由于是分别显示各个数值,因此,习惯上把它称作“数据流”。当然,它本身不具备分析和判断数据流变化情况是否正常这种能力,但它可以提供给我们多组很重要的动态变化的数据流,维修人员可以根据其中几组可能与故障有关的数据流进行综合分析,以缩小诊断范围,对可能的故障点做出一个判断。

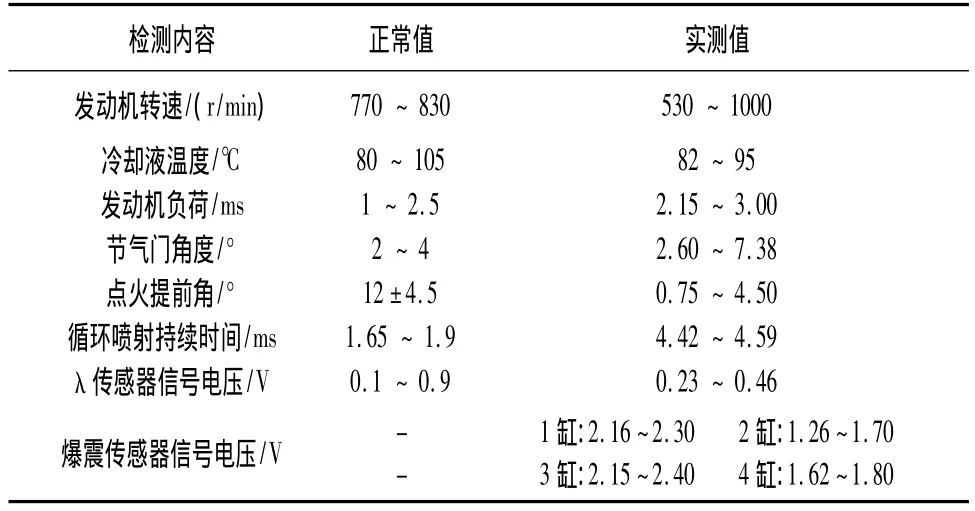

从综合分析仪中读取动态数据流的步骤为:首先将KT600接到发动机的诊断插座上,启动发动机,将KT600开启使其运行,然后进入“汽车诊断”模块,选择大众车系,再进入“发动机”模块,最后在发动机模块所显示的界面中选择“读取动态数据流”选项,读取并记录发动机在怠速工况下5 min之内的一些主要数据流的动态变化情况,详见表1。

表1 AJR发动机怠速时动态数据流变化情况

(3)动态数据流的综合分析

通过对表1中的动态数据流进行对比分析,发现发动机转速的波动变化较大,在怠速状态下,发动机转速应该在80 030 r/min范围内。点火提前角较小,在怠速状态下,点火提前角应该在124.5°范围内。有两个参数信号异常,究竟是哪一个参数是造成发动机故障的主要因素,需要作进一步判断。

缓慢匀速踩下加速踏板,发动机转速和点火提前角均随节气门开大而均匀增加,信号反应和数据值都正常,却发现在节气门开度增加的过程中,氧传感器信号电压却始终在0.4V左右波动,即使是节气门全开的情况下也从未超过0.5 V,点火提前角的数值也偏小一些。在快速踩下油门踏板时,发动机转速和点火提前角数据值均正常,氧传感器信号数据值依然如故。根据数据流的关联分析可以判断,由于氧传感器的工作特性发生了变化,不能随着节气门的开大而信号值升高。因而ECU接收到错误的反馈信号,发出错误的指令,导致不能及时地对喷油脉宽进行准确修正,导致在发动机起动时,喷油量过多,混合气过浓,而出现启动困难;在发动机怠速时,由于反馈信号失真,ECU不能及时地对发动机转速进行修正,导致发动机在怠速时发抖。

更换了氧传感器,再进行测试,故障现象消失。

5 结论

综上所述,当氧传感器的工作特性发生变化,会造成发动机闭环控制失真,上述诊断实例说明,除了氧传感器信号电压一直显示在0.3V以下或者0.6V以上表明氧传感器存在故障,当其信号电压值一直不超过0.5 V时也表明氧传感器发生了故障。

[1]王东.赛豹汽车电控系统波形分析及故障诊断[D].吉林大学,2006.

[2]谭本忠.汽车波形与数据流分析[M].北京:机械工业出版社,2009:127.

[3]吉武俊.数据流分析在现代轿车故障检修中的意义[J].汽车电器2008(12):55.