数控机床高速电主轴的热态特性分析

2012-10-16魏效玲李小锐玉新民王杰华

魏效玲,李小锐,玉新民,王杰华

(1.河北工程大学机电学院 河北邯郸056038;2.冀中能源邯郸矿业集团,河北邯郸056000)

高速电主轴内置电机大量的热生成以及附加的转子质量增加了其热态特性复杂性,因此,国内外学者对其进行了深入的研究[1]。Tedric A.Harri[2]提出了计算主轴系统温度分布的微分方程,B.Bossmanns[3]提出了基于有限差分法的高速电主轴轴热分析模型。

轴承的摩擦热与电机发热是影响主轴温升的两个重要因素。由于电机和轴承的发热必定会使电主轴的温度升高,进一步产生热应力及热变形,降低其传动精度[4-5]。因此,本文基于有限元分析法对高速电主轴的热态特性进行分析研究,并提出了改善电主轴热态特性的具体措施。

1 高速电主轴热特性分析

1.1 高速电主轴结构

数控机床的高速电主轴是一种新型的主轴驱动方式,它将调速电机与主轴做成一体,电机转子轴与机床主轴做成一体,省去中间传动环节,因此有效地提高了主轴部件的刚度,由于电机发热对主轴的影响较大,定子外部需要专门有一套主轴冷却装置对其进行冷却[6-7]。

1.2 电主轴的传热机理

电机转子的热量通过三种途径释放:第一部分经过定子的油-水交换系统将热量排出;第二部分通过轴承的油-气润滑冷却系统将热量排出;第三部分由端部释放到空气中,通过主轴箱体导出。

1.3 电主轴发热率的计算

为了更好的分析电主轴的热态特性,本文对电主轴电机定子的生热率、电机转子的生热率、前、后轴承的生热率进行了计算[8-9],计算结果见表3。通过计算得知电机的发热与轴承的摩擦发热是主轴系统的两大主要热源。

式中qs-电机电子生热率,w/m3;Qs-热源发热量,W;Vs-热源的体积,m3;ls-定子铁的长,m;ds0、dst-定子内外铁芯直径;qr-电机转子生热率,w/m3;Qr-热源发热量,W;Vr-热源的体积,m3;lr-转子铁的长,m;dr0、drt-转子的内外铁芯直径。

式中qf-前轴承生热率,w/m3;Qf-热源发热量,W;dm、Db-轴承的外圈直径与节圆直径,m;qb-后轴承生热率,w/m3;Qb-热源发热量,W;dm、Db-轴承的外圈直径与节圆直径,m。

1.4 电主轴密封环的对流换热系数

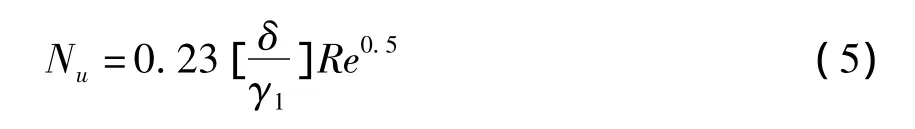

由于前、后密封环之间的气隙很小,所以可以假设空气处于紊流状态。要想得到对流换热系数先求出努赛尔数。

式中Nu-努赛尔数;γ1-密封环气隙平均半径;δ-定、转子间的气隙。

1.5 电主轴与外部空气的传热

电主轴与外部空气的换热由辐射传热与对流传热来决定。其复合传热的传热系数α可由下式确定。

式中αc-对流换热系数,W/(m2·℃);αr-辐射换热系数W/(m2·℃)。

1.6 电主轴热特性值计算

把实际参数(见表1和表2)代入以上相应的公式可以得到高速电主轴相应的热特性值,计算结果见表3。

表1 电机主参数Tab.1 Main parameter of the motor

表2 轴承主参数Tab.2 Main parameter of the bearing

表3 主要计算结果[生热率单位w/m3;换热系数单位Wg(m2·g·℃)] Tab.3 Main computing results

2 电主轴的有限元分析

2.1 构建几何模型

电主轴近似为轴对称结构,为了简化模型,把电机的定子和转子看作厚壁圆筒,选取电主轴的剖面建立几何模型[10]。本文选用ANSYS软件热分析中的PLANE13进行热分析,该单元有4个节点,每个节点有四个自由度。经过施加载荷、求解,对电主轴有限元模型网格划分,可得到高速电主轴有限元分析模型,其模型共有2 580个单元、2 920个节点,如图1所示。当主轴转速nmax=8 000 r/min,定子冷却油的流量为2.5 L/min时,将表3相应参数带入ANSYS有限元分析软件,得到电主轴的温度场模型,如图2所示。

由图2可知,转子铁芯的温度最高,约为119℃,转子的发热在铁芯处积累不能有效的释放导出,所以温度较高。定子铁芯温度略低,说明电机定子外部的冷却液对控制其温升有较好的作用。

2.2 轴承预紧力的影响

图3是预紧力对前、后轴承温升的影响曲线图。可知,随着预紧力倍数的急剧增加,电主轴前轴承的温升由36℃上升到37℃,后轴承的温升由33℃上升到34℃,所以说预紧力在一定的变化幅度范围内,轴承温升变化很小。

2.3 电机转速的影响

图4是转速对主轴前、后轴承的温升曲线图。可知,当主轴的转速由8 000 r/min下降到2 000 r/min时,前后轴承的温升均下降了10℃左右,说明电机转速对轴承的温升影响很大。

2.4 冷却空气流量的影响

图5是空气流量对前、后轴承温升的影响曲线图。可知,当空气流量由0.5 L/min上升到4.5 L/min时,前轴承的温升下降了30℃左右,后轴承的温升下降了20℃左右。说明空气流量的大小对主轴的温升起着决定性的作用。

2.5 改善电主轴的热态特性

(1)减小发热:采用低摩擦陶瓷球类轴承。(2)改善润滑方式。(3)改变导热途径,在电机与主轴之间设置隔热层。(4)加强散热途径,加强机座散热面积。(5)加强冷却措施,加大主轴内部冷却油流量;加强主轴箱体内压缩空气流量。

3 结论

1)电机定子外部的冷却液对控制其温升有较好的作用。

2)电机转速的大小在很大程度上影响着主轴的温升情况。

3)加大冷却空气的流量可以明显改善主轴的温升情况。

[1] 吴晓峰,宋志江,张春艳.磁悬浮轴承悬浮能及其控制系统分析研究[J] .河北工程大学:自然科学版,2012,29(3):91-94.

[2] HARRIS T A.Rolling bearing analysis[M] .New York:John Wiley & Sons,1991.

[3] BOSSMANNS B.TU J F.A thermal model for high speed motorized spindles[J] .International Journal of Machine Tolls and Manufacture,1999.(9)1345 -1366.

[4] 张伯霖,杨庆东,陈长年.高速切削技术及应用[M] .北京:机械工业出版社,2003.

[5] 石怀荣,病延年,霍亮.石料磨铣机轴系动态可靠性设计[J] .河北工程大学:自然科学版,2010,27(4):65 -68.

[6] 杨贵杰,秦冬冬.高速电主轴的关键技术及发展趋势[J] .伺服控制,2010,(2):20-23.

[7] 黄晓明,张伯霖,肖曙红.高速电主轴热态有限元研究[J] .航空制造技术,2003(10):19-26.

[8] 陈兆年,陈子辰.机床热态特性学基础[M] .北京:机械工业出版社,1993.

[9] 俞佐平.传热学[M] .北京:高等教育出版社,1991.

[10] 高耀东,刘学杰 .ANSYS机械工程应用工程50例[M] .北京:电子工业出版社,2011.