兆瓦级风电机组轮毂的优化设计及分析

2012-10-15代鲁平李钢强周庆丰

代鲁平,吕 超,吕 钢,李钢强,周庆丰

(济南轨道交通装备有限责任公司,济南 250022)

我国的风力发电制造业起步比较晚,国内许多风力发电制造企业都采用了引进图纸的方式生产风电机组,在技术上受制于人。为了加快我国风力发电设备产品的国产化,就必须在消化吸收国外引进技术的基础上进一步创新,包括对风电机组的关键部件进行结构优化和设计创新,发展有自主知识产权的风电设备产品。轮毂是风电机组中将叶片连接到风轮转轴上的固定部件,在风机运行过程中,叶片的载荷通过轮毂、主轴等传递到机组的支撑结构上,最终传递到塔架上,因此轮毂总是不断受到交变载荷的作用,受力情况非常复杂,是风电机组一个非常重要的部件。本文将以某兆瓦级水平轴上风向三叶片机组的刚性轮毂为对象进行形状优化设计与分析。由于轮毂大多属于大型铸造件,轮毂的大小对制造成本有较大影响,对轮毂进行合理的优化,在保证性能的基础上减少轮毂的体积,对于减少风电机组产品的制造成本意义重大。在设计前期利用有限元分析,可以大大提高产品的质量设计水平、缩短设计和开发周期、提高产品质量和可靠性,还可以减少设计成本。

1 材料的性能参数和轮毂的载荷边界

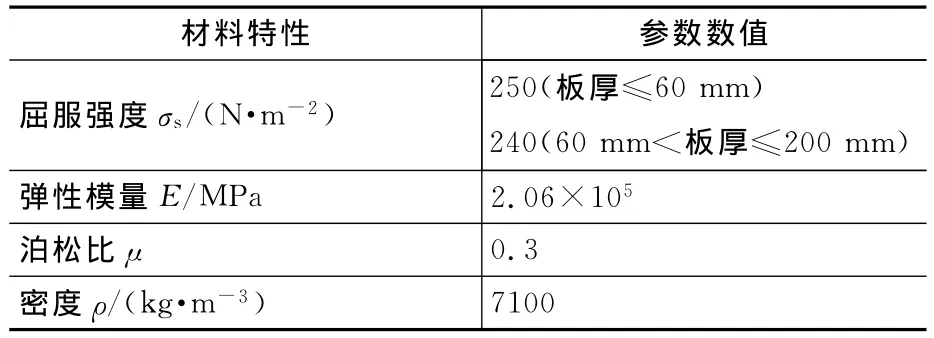

轮毂结构比较复杂,一般采用球墨铸铁铸造,球墨铸铁的机械性能见表1[1]。本文不把与轮毂相连的其他部件作为目标优化的对象,所以对这些部件的材料不做要求,为方便分析计算,取其与轮毂材料一致。

表1 球墨铸铁的材料性能

采用GH Bladed软件可以计算叶片根部的载荷[2-4]。本文以某兆瓦级的三叶片水平轴刚性轮毂为研究对象,为了简化计算,只取叶根载荷最大时的工况进行分析。根据GL2003风电机组设计规范[5],采用GH Bladed软件计算载荷,得到叶根处的极限载荷结果见表2。

表2 载荷计算结果

三个叶片的载荷相同,载荷的施加位置为叶片根部,如图1所示。其中弯矩施加于叶根假体上端面,力作用于叶根中心与叶根假体外端面耦合的节点上,在主轴外端面施加固定约束。

图1 模型及边界条件施加位置

2 优化设计数学模型

本文采用ANSYS Workbench软件中的拓扑优化工具对轮毂结构形状进行优化。拓扑优化目标是在约束条件gi下获取最小或最大的目标函数f,设计变量是指定给单元i的内部的虚密度ηi,ηi值从0到1变化,取值为约等于0时表示材料被去掉;取值约等于1时,代表材料被保留;取值约为0.5时,代表材料属于边缘。

拓扑优化可以采用基于体积约束的最大结构刚度优化设计,也可以采用基于刚度约束的最小体积优化设计,ANSYS Workbench优化工具是基于体积约束的最大结构刚度的优化设计。采用体积约束的最大结构刚度的优化设计,先要确认载荷和约束条件,指定体积减小百分比。由于优化的目标是为整个结构找出最有用的那部分材料,在给定的载荷工况和满足给定约束条件的前提下,优化材料的分布状态,使结构应变能UC最小,即结构刚度最大化。

目标函数:UC→minimum

设计变量:0<ηi≤1(i=1,2,3,…,N)

约束条件:V≤V0-V*

式中:V为计算得到的体积;V0为原始体积;V*为设定的去掉的体积。

拓扑优化可以是一个或多个载荷步加载,设k为载荷步数,则加权函数F:

式中:Wi为第i个载荷工况下的应变能的权值。

经过多次优化,可使F达到最小。

3 优化方法和结果

以某兆瓦级的三叶片水平轴刚性轮毂为优化对象,分3轮,每轮在前一轮优化结果的基础上再进行优化。

3.1 第1轮优化

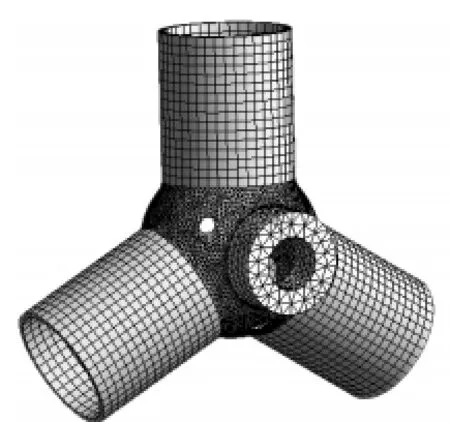

假设变桨轴承和主轴尺寸已定,保证叶片和主轴与轮毂的接口尺寸合理,考虑叶片锥角,建立一斜六棱台作为轮毂的初始模型,以圆柱体作为主轴的假体,薄壁圆筒作为叶根假体,轮毂的几何模型见图1。采用六面体实体单元对该几何模型进行网格划分,得到的有限元模型见图2。

利用形状优化工具进行初步优化,优化目标为减重40%,见图3。由优化结果可见,轮毂形状应为一近似空心球体,并且靠近主轴部分的轮毂内部材料去掉得比较少,说明此处轮毂球壳较厚。

图2 第1次优化的有限元模型

图3 第1次优化的轮毂形状

3.2 第2轮优化

为了更好地模拟实际情况,根据第一轮优化结果将模型进一步修改,采用空心球体做为第二轮轮毂优化的模型,接口位置保持不变,轮毂模型采用四面体实体单元划分,其他假体部件网格未变,载荷大小、施加位置以及约束不变。修改后有限元模型如图4所示。

利用形状优化工具进行第二轮优化,优化目标为减重30%,图5为再次优化后的结果。由优化结果明显可见,轮毂前端(导流罩端)表面去掉很大一部分材料,而轮毂后端(主轴端)则去掉很小一部分,再次说明轮毂为一变厚度的球壳,且前端薄后端厚。

3.3 第3轮优化

第二轮优化结果后发现,轮毂的前端还需要进行减薄处理,前后两端还可以开6个减重孔,轮毂腹板还可以开1个减重安装孔,轮毂前端和后端还可以进行挖空处理,根据第二轮优化结果将模型进一步修改,图6为用于第三轮优化的修改后的有限元模型。

图5 第2次优化后的轮毂形状

第3轮修改的轮毂模型采用四面体实体单元划分,其他假体部件网格未变,载荷大小、施加位置以及约束不变。

利用形状优化工具进行第3轮优化,优化目标为减重20%,优化后的结果见图7。可以看到,经过3轮优化后,轮毂可去除的材料已经很少,而且主要集中在腹板上,而此处的减重必须另外根据工艺及安装要求才能确定。

图6 第3次优化的有限元模型

图7 第3次优化后的轮毂形状

4 轮毂结构静强度的验证

经过三轮的优化设计及分析,轮毂优化后的几何模型基本定型。根据优化结果,设计出一款球形刚性轮毂,此轮毂重量为18t。

为了确保球形刚性轮毂满足静强度的要求,利用ANSYS Workbench软件中的结构分析模块,对图7的轮毂设计方案进行静强度校核,校核采用的材料性能参数、载荷、边界条件以及施加位置不变,静强度分析结果轮毂等效应力见图8。

图8 轮毂等效应力的分析

设计要求轮毂结构的许用应力值,必须大于轮毂的最大等效应力。许用应力值由材料的屈服强度和安全系数确定[6]。

根据表1给出的球墨铸铁的材料性能,安全系数取1.375,对于板厚小于60mm的部分,许用应力为182MPa;板厚大于60mm的部分,许用应力为175MPa;轮毂关键部位应力均小于90 MPa,远小于材料许用应力;最大等效应力为132 MPa,出现在位于减重孔边缘,也小于材料许用应力。因此,轮毂优化后的设计方案,在结构上可以满足静强度要求。

5 结论

以某兆瓦级的三叶片水平轴刚性轮毂为优化对象,三轮优化后的结论为:

1)采用ANSYS软件对轮毂进行形状优化设计与分析,经过3轮优化,刚性轮毂被设计为一个空心的似球体,轮毂的外形更加合理,球墨铸铁的用量大幅减少。

2)优化后的三叶片水平轴刚性轮毂设计方案,轮毂壁在主轴端壁的附近较厚,在导流罩端附近较薄。在轮毂中与叶片、主轴和导流罩的接口位置,采用了变半径倒角对壁厚进行优化,轮毂的内表面采用变半径倒角对壁厚的分布进行优化,使得轮毂结构更加合理。

3)优化后的轮毂设计结构,完全满足静强度的设计要求。

4)优化设计方法简便可靠,适用于大型风电机组轮毂及其他机械部件的设计分析。

[1]徐 灏.机械设计手册[M].北京:机械工业出版社,2000.

[2]贺德馨.风工程与工业空气动力学[M].北京:国防工业出版社,2006.

[3]Bossanyi E A.GH Bladed:Theory manual[M].Bristol:Garrad Hassan and Parters Limited,2007.

[4]Bossanyi E A.GH Bladed:User manual[M].Bristol:Garrad Hassan and Parters Limited,2007.

[5]Guideline for the Certification of Wind Turbines[S].Published by Germanischer Lloyd WindEnergie GmbH,edition 2003.

[6]刘鸿文.材料力学[M].北京:高等教育出版社,2003.