提高加密环状掺水集油工艺运行效率的分析

2012-10-13崔立丽大庆油田有限责任公司第四采油厂

崔立丽(大庆油田有限责任公司第四采油厂)

提高加密环状掺水集油工艺运行效率的分析

崔立丽(大庆油田有限责任公司第四采油厂)

为了提高原油产量,油田各采油厂三次加密井在不断增多,为了保证这些井的正常生产,采取了一种环状掺水集油工艺。文中对单管环状掺水工艺的现场运行情况进行了分析,经过一年的现场运行,单管环状掺水集油工艺中70%以上的集油环能够满足生产需要,实现了降低生产能耗的目的,适合推广使用。

三次加密井 环状集油 回压 管径

1 环状掺水集油工艺概况

2009年我们在产能建设中采用一种集油新工艺-单管环状掺水集油工艺。新建集油环14个,所辖油井50口。最长环状集油半径1560m,环内最多井数5口,50口油井集油管径全部采用ϕ60× 3.5mm。经过一年的现场运行,单管环状掺水集油工艺中70%以上的集油环能够满足生产需要,实现了降低生产能耗的目的。根据2009年油井平均掺水单耗计算,2010年环井平均单井掺水量6.72m3/d口,节电15.49×104kWh,节气24.3×104m3。

2 环状掺水集油工艺现场运行情况分析

2.1 有效降低生产能耗,节能效果显著

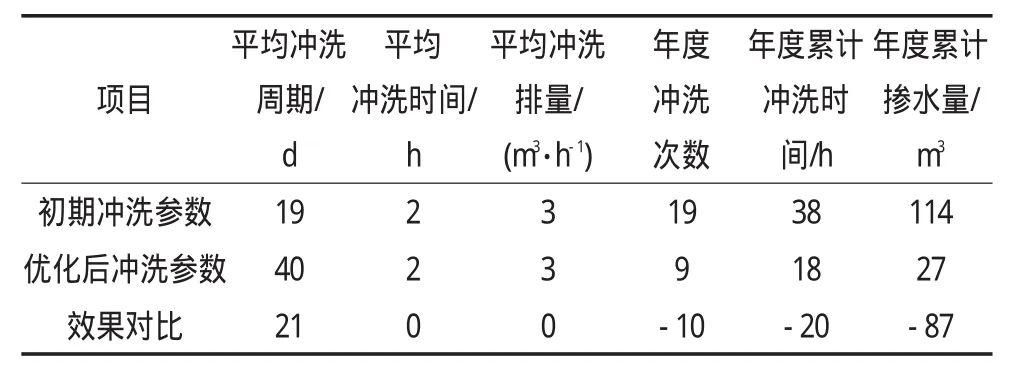

经过现场应用,单管环状掺水集油工艺70%以上的集油环能够满足生产需要,降低了生产能耗。为了充分发挥新工艺的作用,我们加强油井跟踪管理工作,每天录取回压,发现回压达到0.8MPa,及时利用掺水冲洗集油管道。通过半年生产参数的摸索,优化出环状流程集油管道冲洗周期,见表1。

10个正常环状流程油井冲洗周期优化后与投产初期对比:每环平均冲洗周期延长21d,年度累计冲洗次数减少100次,年度累计冲洗时间减少200h、油井停机时间减少200h,掺水量减少870m3。

统计1队和2队掺水系统能耗情况,2010年1-7月与2009年同期生产数据对比,油井井数增加86口,吨液耗气下降0.64m3/t,掺水单耗下降0.23kWh/m3,掺水压力保持1.6MPa不变,优于全矿平均水平,见表2、表3。

表1 环状流程集油管道每环冲洗周期优化前后对照

表2 1队和2队能耗指标对比

表3 矿能耗指标对比

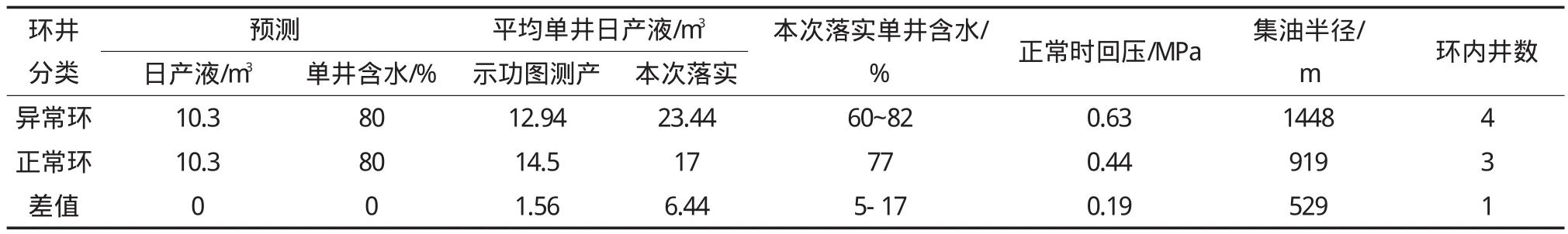

2.2 部分环状流程井回压高于井口设计回压

新工艺在节能降耗方面效果显著,但在实践中也暴露出了问题,能够正常运行10个集油环,占集油环总数的71%,1个集油环无法正常运行,存在回压短期内升高的问题,自2009年12月每个环井,停运部分油井,降低回油压力,维持生产,为解决上述问题我们做了现场调查和分析,见表4。

表4 三次加密回压高集油环情况表

2.3 现场调查情况

2.3.1 调查方法

1)处理前,录取目前生产井回油压力、掺水量、日产液量、单井取样含水、回油温度等数据。

2)在当前状况下,保持掺水量不变,再多启1口井,记录回压、回油温度,量油(运行环井总液量)、取样(单井含水)观察生产运行情况。

2.3.2 调查情况

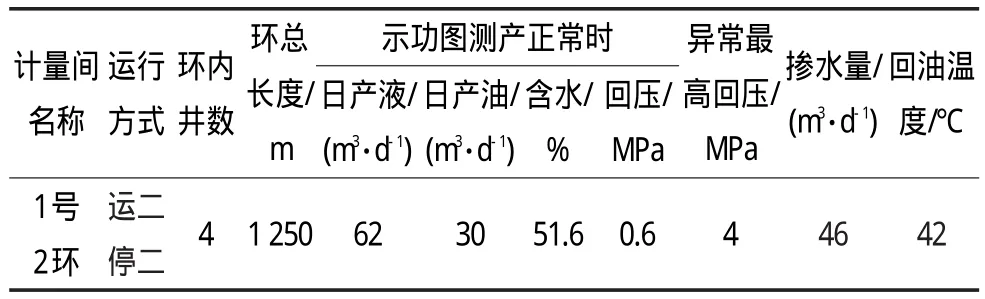

1)1队1号计量间2环调查情况及原因分析。3月22至23日对1号计量间2环进行调查。由于4号井卡泵,对油井1号、2号、3号录取相关数据。3口井合计日产液70m3/d,综合含水60%。同时启运3口井,3h回压达到1.5MPa,调查结果,目前集油管径ϕ60×3.5不能满足3口井同时生产。分析环井回压升高的主要原因:一是集油管道长1250m,压力损失大,流体流动阻力增大;二是该环井有2口井含水在60%~65%之间处于原油转相点附近,流体黏度大,流速低,流动性差,造成油井回压升高,见表5。

3)分析正常环井与异常环井的区别。环井主要参数见表6。

对比结果:一是异常环状流程油井比正常环状流程油井平均集油半径长529m,造成异常环状流程油井比正常环状流程油井正常时平均回压高0.19 MPa。二是由于开发效果好,油井实际日产液比预测日产液高,与示功图测产对比:正常环高29%,异常环高20%;与本次落实日产液对比:正常环高39%,异常环高56%。三是本次落实单井含水比预测含水低,正常环低3%,异常环低19%~38%。四是异常环状流程油井环内井数比正常环状流程油井环内井数多1口。五是本次落实采用玻璃管或流量计量油量,与示功图测产对比,正常环相差14.7%,而异常环相差44.8%,日常上报数据以示功图测产为准,因此上报数据偏低。

表5 1号计量间2环调查数据记录表

表6 环井主要数据对比表

3 改进方案

由于异常环井无法正常生产,建议每个环拆成两个环生产,改进方案如下。

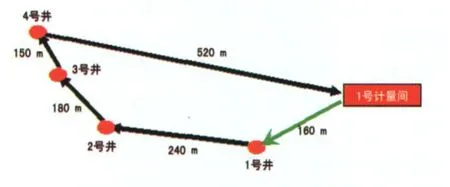

目前,在实际生产工作中,1号计量间的2环上有1号井、2号井、3号井、4号井,2环的实际走向见图1。

图1 1号计量间2环现工艺走向

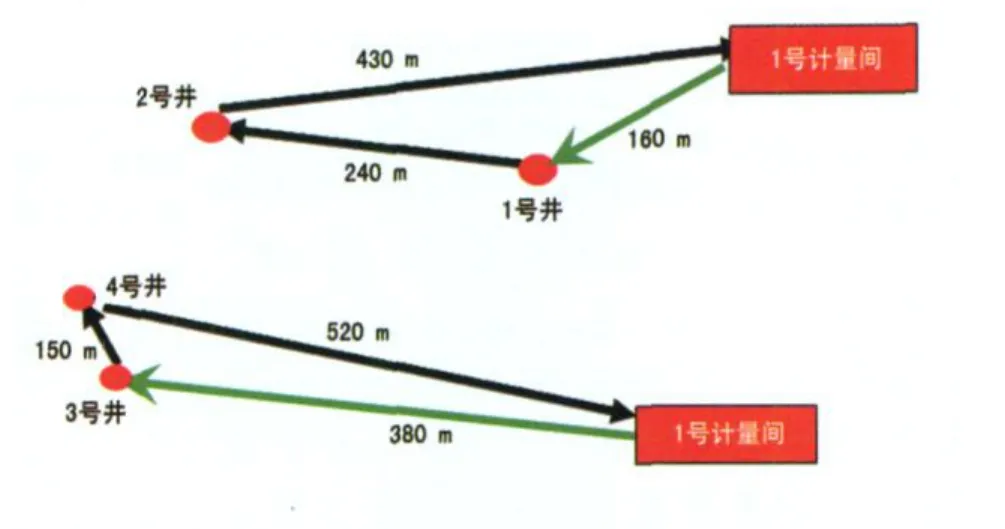

我们建议的改进方案是把2环拆成2个环进行生产,根据节约成本、就近搭环的原则,把1号井和2号井搭在一条环上,从1号计量间分别引出2条管线,形成的一条环为:1号计量间→1号井→2号井→1号计量间,另一条环为:1号计量间→3号井→4号井→1号计量间,见图2。这样改进后,既防止了在冬季常温集输阶段因冻堵现象引起的停产,又节约了在修井过程中的资金成本。

图2 1号计量间2环改进方案走向

4 结论

1)单管环状掺水集油工艺,能够有效降低生产能耗。

2)由于油井日产液量、单井含水等因素的动态变化、实际油井日产液量高于预测日产液量,含水低于预测含水。造成油井回压超过井口设计回压,需要改进集油工艺。建议每个环拆成两个环生产,可以解决回油压力高的问题。

3)根据油井生产运行状况和现场调查结果分析,具备以下条件更有利于油井正常生产管理。一是集油环总长度不易大于1000m;二是在搭建环状井时,集油管径要逐口增大。

10.3969/j.issn.2095-1493.2012.07.006

2012-05-16)

崔立丽,2006年毕业于大庆石油学院(工商管理专业),从事地面动态管理工作,E-mail:cuilili@petrochina.com.cn,地址:黑龙江省大庆油田第四采油厂第五油矿工艺队动态管理,163411。