数控技术在避免激光切割工件烧损上的研究与应用

2012-10-12徐天奇

徐天奇

XU Tian-qi

(江汉大学 物理与信息工程学院,武汉 430056)

0 引言

某机床制造商生产的JGC—5 型激光切割机现在配备三菱M70数控系统。该系统具备强大的加工能力,可以实现6轴4联动,面板配置前置CF卡插口,可以实现DNC 加工。凡是计算机自动编制的加工程序都可以存放在CF卡中进行自动加工。

但激光切割机在切割工件时遇到的一个问题是:在进行曲线图案切割时,如果曲率很大,例如出现10°-90°的夹角,就容易出现烧损,造成零件报废。如图1所示。

图1 在零件拐角处出现的烧损

加工零件出现烧损,究其原因是在计算机自动编制的切割加工程序中,遇到转角时,其运行速度会自动降低,甚至会降低到零速以便换向运行。但在降低运行速度时,其切割激光功率不变,这样就造成了当切割速度过低时激光功率输出过大,所以造成了零件的烧损。

即使是使用M70数控系统同样面临零件烧损的问题。只有解决这一问题,才能使M70数控系统进入实用阶段。如何解决零件烧损的问题呢?

1 解决方案

解决加工零件烧损问题的实质是要求激光输出功率随切割头运行速度的变化而改变。切割头运行速度越快,激光输出功率越大,切割头运行速度越慢,激光输出功率越小。

根据这一要求,经过综合分析提出了如下解决方案:

1)使用M70数控系统具备的“窗口”功能,随时读取切割运行时的运行速度,特别是曲率变化过大部分的运行速度数值。

2)在M70数控系统硬件配置上,配置一模拟量输出模块。通过输出模拟信号控制激光输出功率。

3)在M70数控系统的PLC程序或加工程序中,建立“实时速度”与“模拟输出信号”的关系。用“实时速度”控制“模拟输出信号”,从而实现对“激光功率”的控制。

2 相关技术的实现

2.1 系统硬件配置的要求

为了实现对模拟信号的处理,必须在数控系统的硬件中配置模拟信号模块。在M70数控系统中,可以配置的模拟信号模块为DX140。所以在数控系统的基本配置中特别要求配置模拟信号模块为DX140。

DX140模块除配备常规的I/O输入输出信号外,还配备有4个模拟信号输入接口和1个模拟信号输出接口。如图2 所示为模拟量输出回路:

图2 输出模块DX140的模拟量输出回路

DX140所能够输出的模拟信号为电压信号,范围-10V~+10V。

2.2 运行速度数据的读出

三菱M70CNC中,提供了读取NC工作状态数据的功能,即NC工作状态的各种数据都可以(通过PLC程序)被读出,这些数据从而可以被PLC程序所使用实现对外部信号的控制。在三菱M70CNC 中这称为“读窗口”功能,意即NC系统开设了多个“窗口”,通过这个窗口可读出NC工作状态数据。

使用“读窗口”功能时要进行若干设置:

1)设置一组构成窗口的“文件寄存器”。这组R寄存器是用户专用区的寄存器R8300-R9799(备份),R9800—R9899(非备份)。

2)每一窗口由16个寄存器构成。由“起始寄存器”作为识别标志。“起始寄存器”必须是偶数。

3)窗口寄存器的功能定义

假定“起始寄存器”=RA, 则RA—“RA+F”这一组寄存器的功能被定义如下:

(1)RA—“RA+7” 存放控制数据(即指定要读出的数据,如大区号,小区号)。

(2)RA存放控制指令。

RA的bit0表示启动信号,要执行读出操作时,必须使RA bit0=1;

(3)“RA+7”的bit0表示读出状态。

bit0=1—读出完成

bit0=0—等待读出

(4)“RA+8”—“RA+F” 存放读出的数据。

在本解决方案中,要求读取的是“运行速度”。注意对于激光切割而言,必须读出的是“合成速度”或称为“矢量速度”即进行曲线切割时X轴Y轴合成速度,而不是各轴的单独速度。其“合成速度”在系统内置的数据区域内的“大区号=33”,而“小区号=1”。据此编制了读取速度数据的PLC程序如图3所示。

图3 读取运行速度的PLC程序

在图3所示的梯形图中,“起始寄存器=R9800”;

R9087=读出状态寄存器;

R9808=读出的“速度值数据”。

经过以上PLC程序处理,获得了“实时速度”数据,该数据存放在文件寄存器R9808中。

3 等长度能量输出的参数整定

激光切割机的能量输出的原则是 :

在做曲线切割时(同一产品厚度相同)单位长度内输出的能量恒定。

对材质相同,厚度相同的板材,在标准切割速度下的“切割能量”相同。而不同切割速度下的切割能量成比例。

换句话,切割速度与切割能量之比等于常数。

切割速度越大,切割能量越大,切割速度越小,切割能量越小。在做曲线切割时(同一产品厚度相同)单位长度内输出的能量恒定。

对应于不同的板材,在标准切割速度下的“切割能量”不同。

为了单独考察切割速度与激光功率的关系,获得适当的切割工艺参数,制定了下列实验方案。

1)根据“激光切割机”额定功率输出确定激光切割速度。以此速度作为基本切割速度;

2)实验确定150%额定速度下的最佳功率值;

3)实验确定10%额定速度下的最佳功率值。

计算“速度—功率”线性方程;

W—功率;

K—比例系数;

S—速度值;

B—调整系数。

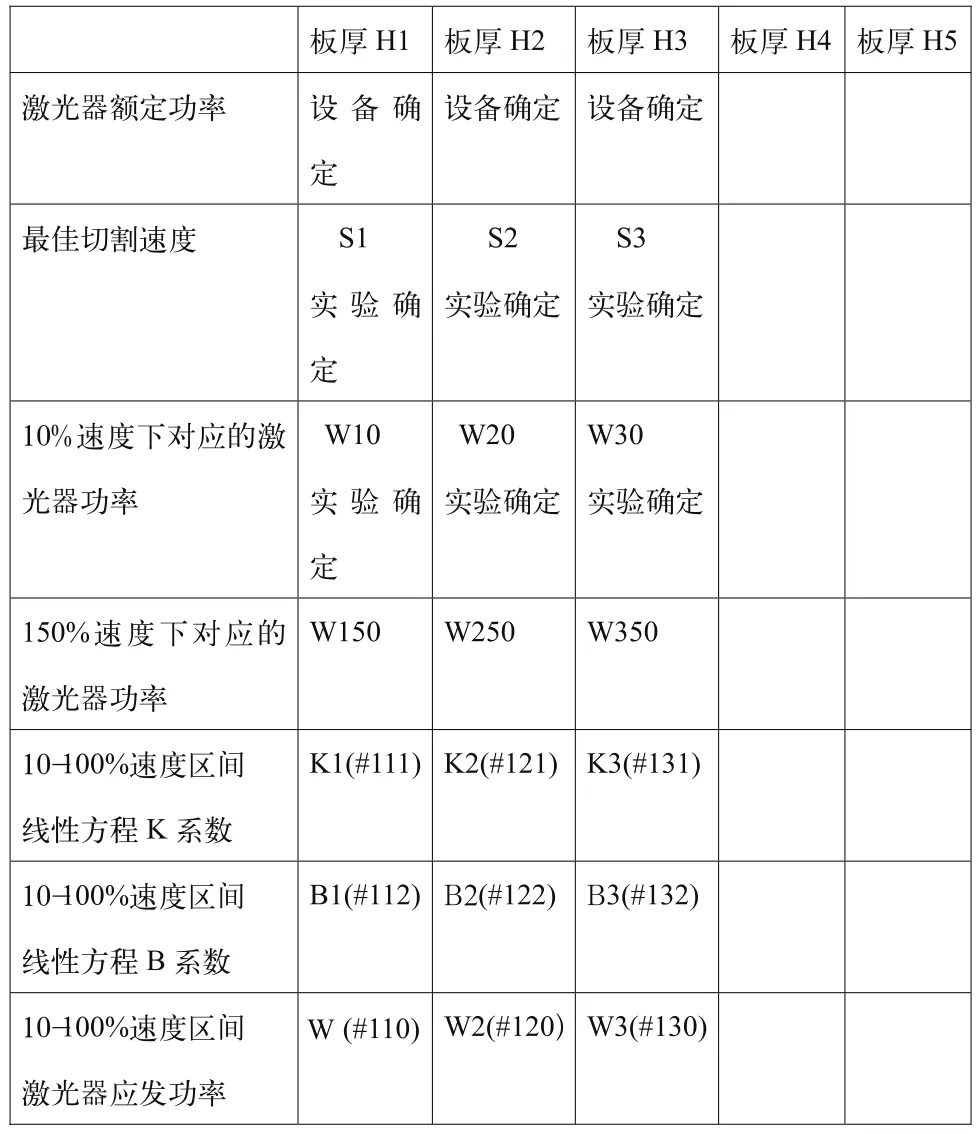

表1 激光切割实验方案

通过以上实验,获得了同一板材不同板厚的“速度—功率”线性方程,为编制相关PLC程序奠定了基础。

4 柔性化的加工程序

为了使加工程序柔性化,即“同一加工程序可用于不同材质不同板厚的零件加工”,使用了宏程序来选择预先设置的加工参数,这些加工参数用公共变量设置。如表1中的#111~#130。

实现柔性化的加工程序的方法

PLC 程序和宏程序之间的信息交流如下:

1)由PLC程序选择不同材质板厚的加工对象;

2)由宏程序选择不同的加工参数组;

3)由PLC程序计算“速度—功率”线性方程,计算应该输出的功率。最后输出模拟信号数据。

4.1 由PLC程序选择不同的材质板厚

不同材质,不同板厚下的“速度—功率”线性方程通过实验求得,这样可以在公共变量(#100~#200)中预先设置每一组加工对象的K系数,B系数,如表1所示。

在M70数控系统的显示屏上通过设置#18001参数,选择不同材质,不同板厚。同时在PLC程序中进行处理,PLC程序将选择结果通知“宏程序P9100”,如图5所示。

4.2 由宏程序选择不同的加工参数组

宏程序P9100用于选择不同的加工参数组,根据选择的加工对象不同,而选择预先设定的加工参数组。宏程序将不同的变量通知给PLC 程序。如图4所示:

图4 用于选择不同加工参数组的宏程序

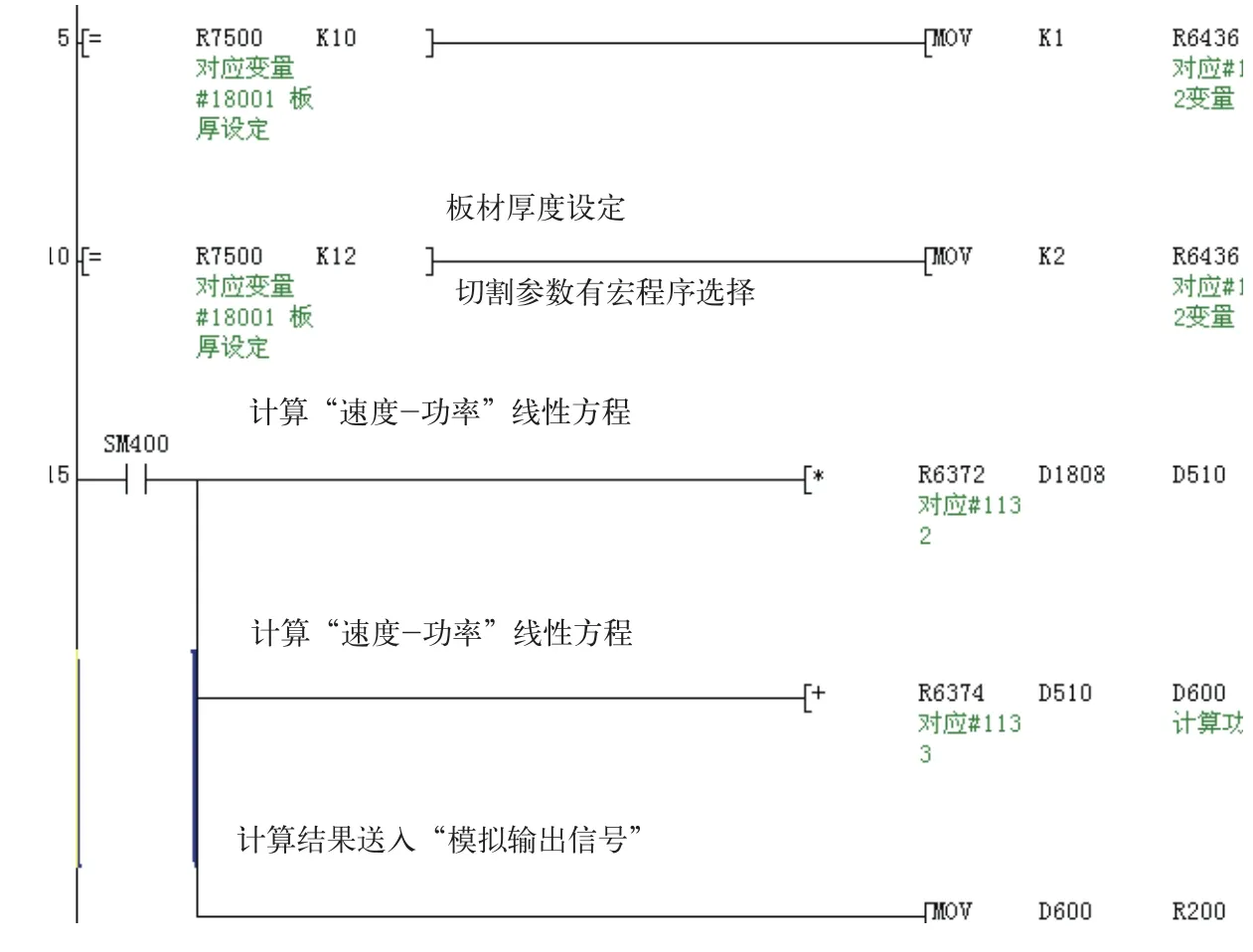

4.3 由PLC程序计算“速度—功率”线性方程,最后输出模拟信号数据

在图 5 所示的PLC程序中,计算出不同速度下应该输出的“功率”数据,该数据输入到模拟输出接口R200,从而实现对激光功率的控制。

4.4 其他注意事项

最小能量输出:为了保证切割完成,必须有最小能量输出。在转角处切割速度最小为零,如果能量输出为零,则不能实施切割,所以即使在切割速度瞬间为零时,也必须保证有能量输出。

最大能量输出:为了避免过烧,必须限制最大能量输出。

图5 用于计算激光输出功率的PLC程序

5 结论

通过开发M70数控系统的“工作数据读取功能”,结合PLC程序的开发,使M70数控系统能够随时获得运行速度数据,从而实现了根据速度变化对激光功率的控制。这一技术对数控系统在激光切割机上的应用具有极大意义。