机械加工过程中神经网络最优自适能力的控制研究

2012-10-12陈杰来

陈杰来

CHEN Jie-lai

(盐城工学院 机械学院,盐城 224051)

0 引言

在机械制作领域内,最优自适合控制往往具备更广泛的理解,机械加工过程参变量的优化也视为一种最优自适合扼制。这种自适扼制往往是以寻求目的函数(出产率或花销等)的极值来挑选加工过程的磨削用量(磨削速度、主光轴转速、磨削深度等),所以这个一般只是一种离线的优化过程。在实际加工过程中,为了保障目的函数在整个儿加工过程中保持最优,务必实时变更磨削用量,成功实现在线最优扼制。实际操作过程中,因为匮缺管用的直接刃具磨耗勘测办法,使机械加工过程的最优自适合扼制不易应用。本次研究通过神经网络的并行计算处置,提出了刃具磨耗的神经网络勘测办法的具体内容,基于神经网络的优化学习训练有经验提出了加工过程最优自适合扼制策略,形成机械加工过程的神经网络最优自适合扼制系统。

1 机械加工工程中最优自适控制的研究

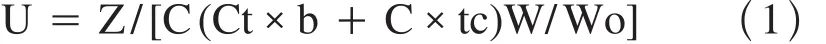

机械加工工程最优自适控制的研究本质就是对于数学函数的研究。目的函数在机械制作领域内,出产中的技术经济指标(如成本、出产率、利润等)普通都可以和磨削变量组成相应的函数关系。一般把出产技术经济指标综合成优化的目的函数:

其中,Z为单位时间内的金属切掉量;C为单位时间内所分担的全厂费用;Ct为刃具成本(涵盖磨刀费及刃具折旧费);tc为换刀时间(涵盖卸刀、装刀、对刀时间);W为刃具瞬时磨耗率;W0为换刀刃具磨耗量;b为可调参变量(b=1时u为经济不容易用坏度的倒数,b=0时u为出产率,0<b<1时u为利润)。

2 机械加工中磨损用量的研究

机械加工中磨损用量受到各个方面因素的限制,首先是加工设施与刃具的技术性能和被加办公件性能的限制(如刃具磨削性能的限制,机床管用功率和刚度的限制,机床主光轴速度和进给量范围的限制,作件刚度的限制等)。其次就是产质量量的限制(主要是作件加工精密度和外表品质的限制)。用函数表达上面所说的限制条件可描写如下所述:

式中Fi为约束函数;m为约束函数个数;o为磨削速度;f为进给率;a为磨削深度。

3 最优模板的建立

机械加工过程最优自适合扼制的目的是通过对于各个公式的控制,在根据式(2)的约束条件下征求最优磨削用量,使目的函数式(1)达到最大值。为此可得机械加工过程最优自适合扼制板型如下所述。

在符合了公式(3)中条件下征求最优磨削用量 (o’,f’,ap’),使目的函数 F (o,f,ap)达到并保持最大值。由此可见,机械加工过程最优自适合扼制问题在不思索问题加工过程条件变动因素时本质上是一离线优化问题,而思索问题加工过程条件变动因素时则是一在线最优扼制问题。本文对在线最优控制过程中进行了新的研究讨论。

4 机械加工刀具神经网络的勘测

在式(1)中,瞬时刃具磨耗率是随着磨削条件变动而变动的。它不止与磨削用量(u,f,ap)的挑选相关,并且还与刃具材料、刃具几何参变量、刃具角度、作件材料、磨削液、磨削温度、磨削力、磨削力矩等许多因素相关,所以难于直接勘测瞬时刃具磨耗率,而是认为合适而使用勘测影响其变动的过程变量来预先推测瞬时刃具磨耗率。不过其要求处置的信息量较大,难于在线成功实现。本文基于神经网络的并行计算处置经验提出了刃具磨耗率的神经网络勘测办法。如上,瞬时刃具磨耗率W与很多因素相关,但在磨削材料和作件材料确认后,主要与磨削温度0、磨削力Fr、磨削力矩M和磨削变量(o,f,ap)相关。

在本次研究中合适而使用这几个过程变量为输入,瞬时刃具磨耗率W为输出构成图1所示的6个输入节点、4个隐层节点、1个输出节点的三层前向神经网络作为勘测神经网络[2],用于在线勘测刃具磨耗率W。xl=0图1瞬时刃具磨报神经网络勘测板型在施行瞬时刃具磨耗率的在线勘测前,务必对图1所示的勘测神经网络施行训练。

图1 瞬时机械刀具磨损结构示意图

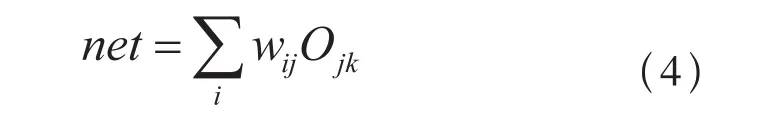

取N个样本(x,yk)记节点i的输出Oik,节点j的输入则为

输出节点为其他节点,(4)式中刀>0为修正效率;m为以Oj作为输入的节点个数。训练后的勘测神经网络便可用于瞬时刃具磨耗率W的在线勘测,只要实际加工与训练时的刃具及作件材料相同,则该勘测神经网络可成功实现正确的实时刃具磨耗率勘测,并可把实际加工中所测的数值作为样本施行在线学习,保障勘测神经网络板型与实际刃具磨耗过程相完全一样。

5 机械加工过程中神经网络系统的优化

由机械加工过程最优自适合扼制板型可看出,这实际上是一复杂的约束优化问题。

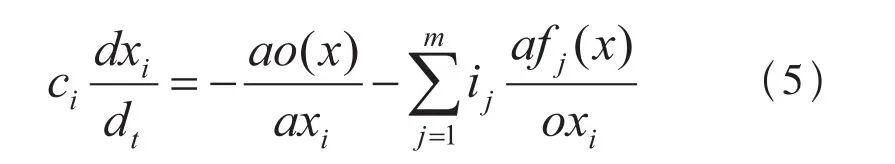

过去的研讨普通认为合适使用非线性计划办法,当思索问题瞬时刃具磨耗率的变动时,这种模式下经常难于求解。基于此类原因本文根据神经网络的优化学习训练有经验提出了神经网络优化办法。把加工过程最优自适合扼制照射成K-L神经网络板型进举动态求解。在符合约束条件fo (o,f,ap) o (i=l, ,m)下征求最优磨削用量 (u’,f‘,ap’),使目的函数中 (u,f,ap) = l/u (o,f,ap)达到并保持最小值。于是可依据K-L模型组成,图2所示的加工过程神经网络优化板型如下所述:

加工过程神经网络优化形式如图2所示的加工过程神经网络优化板型由受控电流和电压源、非线性电阻及线性容电器组成。容电器两端的电压值表达被优化的变量(x,~u,xZ=f,x3-ap),经过受控电压源和非线性电阻的电流i,j=1,…,m表示满意的约束条件,利用基尔霍夫定律便可得加工过程神经网络优化板型的动态方程如式(5)所示。

因为机械加工过程中o (x)、f (x) (j=1,…,m)以及他们的偏微分是蝉联的,只要设定gj (fj (x))为蝉联的,则X (t) = h (X (t)),式中h (·)是R”中的蝉联有界函数。现定义R,~R的标量函数E (x)如下所述:

图2 K—L模型示意图

下式中f (x)是在约束j下经过非线性电阻的电压。

6 机械加工工程中最优自适控制系统

机械加工过程最优自适合控制系统建立的关键在于时刃具磨耗率的在线勘测和最优扼制策略的决定。图1所示的前向神经网络很好地解决了时刃具磨耗率的在线勘测问题,图2所示的KL神经网络解决了扼制策略问题,通过以上板型便可树立加工过程神经网络最优自适合扼制系统。该加工过程神经网络最优自适合扼制系统的最优扼制器由三部分组成:勘测神经网络、性能指标计算单元和优化神经网络。勘测神经网络由前面公式中依据实时勘测的刃具温度O、磨削力Fr、磨削力矩M和前一次优化的磨削用量(u,f,ap)求出瞬时刃具磨耗率W;性能指标计算单元则依据瞬时磨耗率W及前一次优化的磨削用量(o,f,ap)确认新的性能指标,优化神经网络依据新的性能指标和约束条件函数求出最优的磨削用量。循环往复,最终直到性能指标达到并保持最优值。

7 结束语

本次研究中提出的机械加工过程神经网络自适合扼制策略是一种管用的最优加工扼制系统预设办法。其预设步骤为:1)利用预加工数值作为样本由公式勘测神经网络;2)利用实测的a、Fr、M和上一次的(u,f,ap)由勘测神经网络求出瞬时刃具磨耗率;3)性能指标计算单元依据瞬时刃具磨耗率和上一次的(o,f,ap)确认新的函数中(x);4)优化神经网络在约束条件函数求出新的(o,f,ap);5)利用原样本和新的O、Fr、M和(o,f,ap)构成新的样本。重复1)至5),使f (x)达到并保持最小。在此次研究中提出的神经网络最优自适合控制方法为机械加工过程最优自适合扼制系统的综合预设开辟了一条新的路径。

[1]胡健锋. 机械加工过程中的振动特点和预防措施分析[J]. 中小企业管理与科技(下旬刊), 2009, 02.

[2]陈京平. 面向机械加工工艺规划的绿色制造技术研究[D]. 南昌大学, 2010.

[3]韩荣第, 姚洪权, 严春华, 郑湘萍. SiC_P/2024复合材料切削力与刀具磨损的试验研究[J]. 复合材料学报, 1997, 02.

[4]吴平,汪小帆,王执铨.一类非线性系统在随机干扰作用下的Hopf分叉研究[C]. 1998年中国控制会议论文集, 1998.