甲醇羰基化制醋酸产品质量关键影响因素探讨

2012-10-11赵月东赵宗珂董媛媛

赵月东 赵宗珂 施 勇 董媛媛

(兖矿国泰化工有限公司,山东 滕州 277527)

目前工业上醋酸生产方法主要有乙烯-乙醛-醋酸2步合成法、乙醇-乙醛-醋酸2步合成法、烷烃和轻质油氧化法和甲醇羰基化法,其中甲醇羰基化法是上世纪60年代末开发出来的当时世界上技术最先进的方法,工业化应用占醋酸总产能的80%左右。

某公司的醋酸生产采用具有世界领先水平的低压羰基合成醋酸工艺,但此工艺主副反应繁琐,生产中如不及时优化控制,会导致副产物生成量增大,进而影响产品质量。本文结合目前主流产品质量控制方案,从实际生产出发,总结醋酸产品质量的改善措施。

1 工艺流程

甲醇低压羰基合成醋酸工艺流程见图1。

以甲醇和CO作为原料,采用铑-碘催化体系,在一带有搅拌装置的特殊材料(锆材)制成的反应器内,在反应温度185~190℃、压力2.8~2.9 MPa条件下,经过均相混合反应生成醋酸,未反应完的CO气及部分有机蒸汽由反应器顶部放出,经转化釜底部气体分布器进入转化釜,与反应液中未反应的甲醇、醋酸甲酯进一步反应生成醋酸,反应液经转化釜减压阀减压,液相在蒸发器下部,经加热蒸发,在蒸发器上部实现汽液分离,汽相由顶部流出蒸发器,去精馏工序,经过三塔分离,产出质量分数高于99.85%的精醋酸。

该工艺与孟山都工艺相比有2个优点:1)增加了转化釜,可以使[Rh(CO)2I2]-络合物向稳定性较好的[RhCOI4]-和[RhCOI5]-等多碘羰基络合物转化,提高了反应的深度;2)采用加热蒸发流程,提高了反应器生产能力,降低了合成系统的负荷。

2 杂质的脱除

冰醋酸国家标准GB/T 1628—2008规定了各类杂质的技术指标要求[1]。在羰基化生产醋酸体系中主要以微量碘 (影响产品色度)、还原性杂质含量(主要为乙醛,影响高锰酸钾反应时间)、金属离子含量(主要为铁离子)为影响产品质量的主要因素。

2.1 微量碘的脱除

目前国内开发使用的脱碘技术可以分为2大类,一类是化学处理法,另一类是吸附法。

运用化学处理法实现对碘的脱除共分为2个步骤,首先是采用一定的试剂将烷基碘转化为无机碘,有效地降低醋酸中的有机碘的含量,然后结合对无机碘有强烈吸附作用的吸附剂来吸附无机碘,从而实现醋酸总碘的脱除[2]。此方案工艺复杂,成本较高,因此实际生产中较少利用,而吸附法由于成本较低、流程简单,因而成为目前传统的醋酸总碘脱除方法,常用的吸附材料主要有载银沸石、载银离子交换树脂,高分子碳小球以及载银分子筛等[3]。

该公司的张志伟等发明了一种醋酸脱碘的精制方法,该精制方法是将精馏塔采出的成品醋酸送入装填有吸附剂或离子交换树脂的精脱碘塔,可将醋酸中的碘的质量分数脱至10×10-9以下,而且能够降低甲酸的质量分数为≤30×10-6[4]。通过该精制工艺制得的精制醋酸产品,符合下游高端客户产品的需求,可以用于醋酸乙烯等化学品的生产等。

2.2 还原性杂质的脱除

GB/T 1628—2008规定醋酸优等品高锰酸钾反应时间≥30 min,而实际生产中只有保证醋酸产品的高锰酸钾反应时间应>100 min,才能更好的保证醋酸的优等品率。

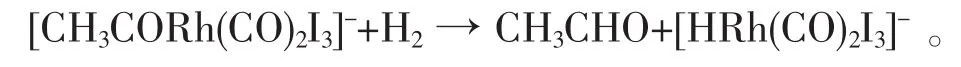

在低压羰基合成醋酸生产中,通常含有醛、酮官能团的还原性杂质的存在,这是导致醋酸产品高锰酸钾反应时间短的主要原因[5]。例如乙醛、丙酮、甲基乙酮、乙醛、巴豆醛、2-乙基巴豆醛和2-乙基丁醛等以及他们的羟醛缩合产物,在这些羰基化还原性杂质中,含量最多是乙醛,生成机理为:

乙醛化学性质活泼,可与系统内碘化物发生反应,又可生成一系列多碳烷基碘,这类杂质即使有微量的存在也可以引起生成下游产品(如醋酸乙烯)的催化剂中毒,因此必须除去或减少羰基化反应过程中的乙醛含量。

目前行业内还原性杂质脱除多项专利已经公开,较有代表性的是塞拉尼斯申请的中国专利“在通过甲醇的羰基化生产乙酸的过程中循环流的氧化处理”[6]。该技术是将脱轻塔馏出物中含有较高含量的乙醛物料送入氧化釜进行氧化处理,氧化剂为过氧乙酸、双氧水、臭氧等,乙醛被氧化成醋酸或进一步氧化成CO2和H2O,氧化釜液既可以送到反应器也可以送到精馏段进行处理,通过对脱还原性杂质技术的应用,醋酸产品的高锰酸钾反应时间明显高于2 h,乙醛含量大幅度降低,同时其他副产物如丙酸,以及难以脱除的长链烷烃等也大为减少。

2.3 金属离子的脱除

系统中金属离子的存在不但影响产品质量,而且还直接影响着催化剂的寿命。该公司醋酸产品中金属离子含量高无外乎2个方面的原因,设备自身腐蚀以及外界金属杂质进入系统。其中设备自身腐蚀主要原因有:1)设备材料等级低,抗腐蚀性能差;2)指标控制不当,气液相变,流体冲刷加剧,以及物料温度控制过高,加剧设备腐蚀等。而外界金属杂质进入系统主要原因有:1)设备拆检保护不当导致焊渣或其他杂质残留在设备中,系统开工时进入生产系统,造成产品污染;2)开工时设备、管道吹洗不彻底,杂质留存系统中;3)溶液回收过程中造成了二次污染等。

该公司针对金属离子含量高对反应液进行了脱除实验,采用离子交换塔,选择合适的离子交换树脂,该离子交换树脂对铬、铁、钼、镍、铝等金属离子起到良好的吸附效果,同时还研发出母液中金属催化剂保护技术以及离子交换树脂硫酸2步再生法,通过对离子交换树脂的选型使用获取母液金属离子脱除金属,实现对母液中金属离子含量分离和控制,最终将产品中的铁离子的质量分数降至0.2×10-6以下,其他金属离子含量均降至最低。

3 保证产品质量建议

3.1 生产原料的控制

1)醋酸生产原料的纯度直接影响醋酸产品质量,原料杂质的介入不但影响精馏系统脱除效果,而且原料气中的H2以及甲醇中的乙醇等均参与甲醇羰基化反应,导致副产物的增加,有些组分甚至会导致催化剂中毒,不易再生,因此操作中应严格控制生产原料指标。

2)外界杂质介入控制,应加大溶液回收工作的管理力度,确保溶液不被污染,系统开工时设备、管道吹扫清洗应分段进行,确保每个死角都清除干净,不易清洗的粘附物,应视其物化特性选择酸洗或碱洗,保证清洗彻底。

3.2 工艺指标的控制

1)严格控制物料温度,降低设备腐蚀,从而降低金属离子的生成量;同时综合考虑醋酸生产工艺各过程的腐蚀环境、材料在这类腐蚀环境中的耐腐蚀性能以及材料的价格等方面,对设备进行升级改造,提升设备材质。

2)优化调整系统各指标,如精馏系统蒸汽量及回流量,合理权衡醋酸生产成本及产品质量的关系,选择适宜的蒸汽用量,确保醋酸精馏达到最佳效果。

3)加大醋酸产品分析力度,针对不同时期、不同反应条件下产品质量的影响程度,选择合适杂质脱除方案。形成本公司自己的科研攻关队伍,继续开发各类杂质脱除技术,并投入工业化生产。

3.3 新型催化剂的开发应用

1)英国BP公司成功开发了采用铱基化合物为催化剂,钌等金属的羰基-碘配合物为活性添加剂的反应催化体系,在低水含量下可以获得较高的反应速率,保证更高的催化剂稳定性,同时有效降低了副产物的生成。

2)中国科学院化学所与江苏索普集团有限公司共同开发1种正负离子双金属催化剂,该催化剂具有高稳定性,高活性的特点,能提高CO的选择性,优化了产品质量[7]。

3)南京工业大学研究采用甲醇气相羰基化合成醋酸,并用廉价的过渡金属代替Rh,该工艺能减轻反应物对设备的腐蚀,改善产品的金属离子含量。

4 结语

醋酸作为重要的化工中间体产品,有着广泛的应用,其衍生物有数百种之多,主要下游产品如醋酸乙烯等对醋酸产品质量要求越来越高,随着行业的不断发展,羰基化制醋酸工艺产品质量也不断提升,碘离子、还原性杂质、金属离子的脱除等核心技术不断成熟,除了开发醋酸传统的工艺技术外,还要不断探索新技术、新方法,从而达到各类杂质最大限度的控制,产品质量最大限度的优化,这样才能促进醋酸行业稳步、健康的发展。

[1]GB/T 1628—2008工业用冰乙酸[S].

[2]李玉芳.我国甲醇羰基化生产醋酸工艺中脱碘技术进展[J].精细化工原料及中间体,2012(1):9-12.

[3]刘永炎.甲醇羰基合成醋酸工艺中脱碘技术进展[J].广州化工,2011,39(9):161-162.

[4]张志伟,李志远,裴学成.一种醋酸脱碘精制方法:中国,101712613A[P].2010-05-26.

[5]夏景峰.塞拉尼斯甲醇低压羰基法合成醋酸工艺核心技术分析[J].精细化工原料及中间体,2008(4):12-13.

[6]黄宝华,王转玲.醋酸、醋酐的生产工艺[J].化学工程师,2008,10(1):29-32.

[7]吴华.醋酸工业技术进展和发展建议[J].乙醛醋酸及其衍生物,2006(2):16-21.