传爆结构对侵彻弹主装药动力响应的数值计算研究

2012-10-11孔庆强许碧英吕永柱

孔庆强,许碧英,仲 凯,吕永柱

(西安近代化学研究所,陕西 西安,710065)

目前,侵彻弹药研究中大多关注的是侵彻弹壳体及主装药在侵彻过程中的动态响应,为了简化模型,众多研究并未考虑实际弹体中的传爆装药及其结构。而在实际中,在弹体对目标实施侵彻毁伤时的高速、过载环境下,由于受到弹体尾部传爆结构的影响,主装药尾部存在复杂的力学行为,从而导致侵彻弹早燃、早爆,因此,有必要研究侵彻弹药中传爆结构对主装药的动态力学响应。

本文以典型结构侵彻弹为参考,选取与之相同的材料参数与作战环境,仿真计算在弹体对目标靶板侵彻过程中,圆柱型传爆结构和半球形传爆结构对主装药尾部的力学响应过程。得到主装药尾部与两种不同传爆结构接触典型位置的应力、应变时间历程曲线,从力学性能上分析不同传爆结构对主装药尾部的力学影响,为侵彻弹传爆结构的设计提供一定的指导[1-2]。

1 模型的建立

1.1 几何模型的建立

侵彻弹物理模型如图1所示,构建三维有限元模型,目标靶板选取国外航母所使用的50mm厚单层钢板。鉴于物理模型为几何轴对称结构,为了减少计算时间,故构建四分之一模型进行数值模拟。

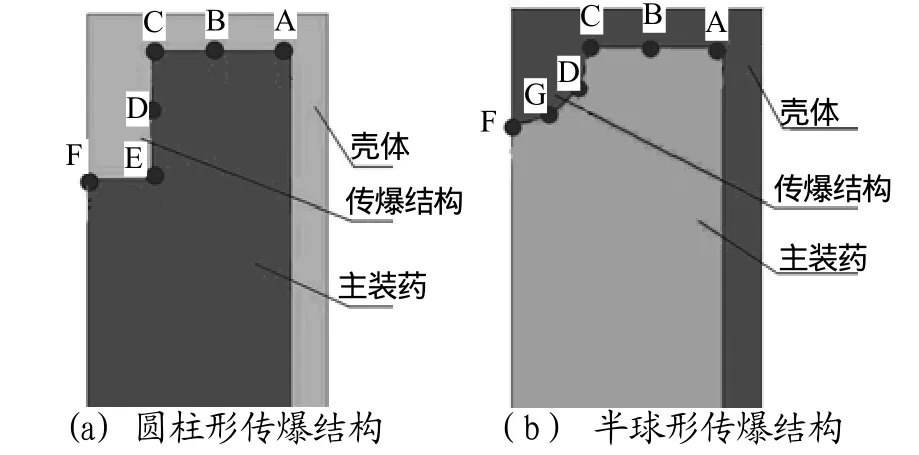

在几何模型主装药尾部分别添加如图 2所示的圆柱形传爆结构和半球形传爆结构,并使得主装药尾部具有相应的几何结构能与之接触配合。圆柱形传爆结构与半球形传爆装药结构的体积相同,这样能够保证两种传爆结构具有相同的传爆药与主装药装药量。

图1 侵彻弹物理模型Fig.1 The model of penetrating projectile

图2 侵彻弹尾部传爆结构几何模型Fig.2 The tail-end of penetrating projectile model

在整个侵彻过程中影响传爆结构与主装药的力学性能的因素是多方面的,既有侵彻弹壳体的加工缺陷,又有主装药品种、形状、压制时的加工缺陷等,还有各种外在因素干扰,为使问题简化,做出以下假设[3]:(1)侵彻弹壳体、传爆结构、主装药、目标靶板为连续均匀介质;(2)不考虑重力的影响;(3)不考虑空气对弹体的摩擦力影响。

本文重点研究传爆结构与尾部主装药之间的力学响应,因此在网格划分时,将这一部分的网格密度提高,以获得更为精确的计算结果。

1.2 材料模型的建立

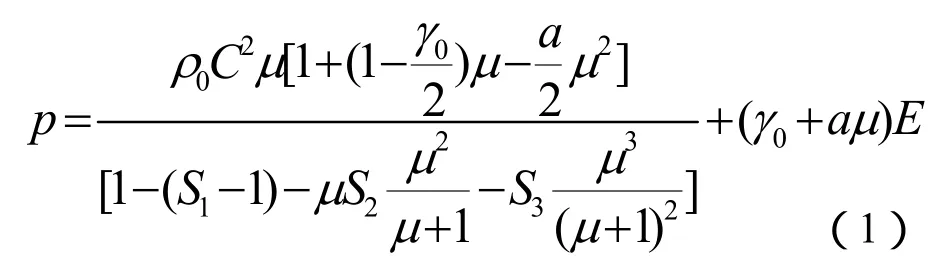

侵彻弹壳体、传爆结构、目标靶板均采用Johnson/Cook弹-塑性模型及 Gruneisen状态方程。Gruneisen状态方程定义材料压力为:

定义膨胀材料的压力为:

式(1)~(2)中为当前相对体积;C是(us——up冲击波速度——质点速度)曲线的截距;S1、S2和S3是us——up曲线斜率的系数;γ0是Gruneisen伽马;a是对γ0的一阶体积修正;E为材料内能[4-5]。

本文主装药选用一般的弹-塑性模型。

1.3 材料参数

侵彻弹壳体、传爆结构、目标靶板均为合金钢,其材料参数:密度为7.83g/cm3,剪切模量为77GPa;其Gruneisen状态方程参数:C=0.456 9,S1=1.49,S2=0,S3=0,γ0=2.17,α=0.46。

弹体内主装药采用海萨尔炸药的随动塑性力学模型,其材料参数:密度为 1.7g/cm3,杨氏模量为1.078GPa,泊松比为0.35,屈服强度162MPa。

2 数值模拟结果及分析

定义模型弹体的初始侵彻速度都为350m/s,主装药在弹体内部与弹体速度保持一致,计算时间同为5 000μs对目标靶板进行侵彻打击。在与传爆结构接触的主装药上面选取如图3所示的6个典型观测位置,通过LS-DYNA的后处理器得出观测点的应力、应变时间历程曲线,以对比两种传爆结构对主装药影响。

2.1 主装药应力响应结果

在弹体完成对目标靶板的侵彻过程中,受到惯性力与目标靶板的作用,侵彻弹壳体内的主装药经受着压缩-回弹-再压缩-再回弹的过程。从主装药在弹体内部的运动过程可以看出,在弹体完成侵彻的过程中,装药结构及尾部主装药的力学行为十分复杂。

图3 主装药尾部观测点Fig.3 The observation points on tail-end of main charge

通过仿真计算得出如图4所示的圆柱形、半球形传爆结构与主装药界面的6个观测点的应力——时间动态响应结果。

图4 不同结构观测点应力——时间Fig.4 The results of dynamic response on different observation points

由图4可知,在弹体开始对目标靶板侵彻时(1 000μs),受到惯性力及壳体应力波的影响,主装药内部开始产生压应力,圆柱形传爆结构的A点处在此时的应力最大。通过观察发现是由于壳体在侵彻过程中产生变形,在这一时刻对圆柱结构的A点处有一个横向的挤压,使得圆柱结构A点处的应力在整个侵彻过程中达到一个峰值;在主装药产生回弹变形的时候,其内部压应力开始变小,当主装药回弹到与壳体尾部的传爆结构发生碰撞时(2 000μs),由于受到壳体及其尾部传爆结构的约束作用,两种传爆结构的所有观测点的应力在这个时刻达到一个峰值,其中圆柱形传爆结构的C、E点,以及半球形传爆结构的C点的应力都达到了主装药材料本身的屈服应力(162MPa),从而使得主装药产生力学上的危险点,圆柱形传爆结构C点处屈服应力的作用时间为40μs,而半球形传爆结构C点处屈服应力作用时间为16μs;在第2次主装药的压缩回弹后,主装药与传爆结构发生第2次碰撞,各个观测点应力上升,由于主装药与壳体内壁的摩擦力作用,使得第2次回弹碰撞对主装药的应力小于第1次,两种传爆结构各个观测点的应力均小于主装药的屈服应力。

2.2 计算结果分析与讨论

图4中,圆柱形传爆结构界面主装药最大应力点在C、E两点处,分析其原因,C、E两点处有尖锐的几何角度,这就使得这两点处主装药存在应力集中现象,从而形成力学危险点;半球形传爆结构界面主装药的最大应力点在C处,其原因同样是因为此处的尖锐几何角度产生了应力集中,而在与圆柱形传爆结构相对应的E点处,其应力只有110MPa左右,远远小于圆柱形传爆结构E点处的应力。

对比两种结构可以发现,半球形传爆结构的主装药尾部C点处同样是一处危险点,但半球形传爆结构上屈服应力的作用时间要少于圆柱形传爆结构上主装药屈服应力的作用时间。同时,因为半球形传爆结构采用了圆滑过渡的几何结构,其周围主装药应力分布均匀,减少了应力集中现象。

3 结论

半球形传爆结构避免了几何上的尖锐角过渡,减少了应力集中现象。因此,根据仿真计算结果认为,半球形传爆结构比圆柱形传爆结构对主装药具有更为安全的力学响应结构,即半球形传爆结构的抗过载性能要优于圆柱形传爆结构。因此,在设计侵彻弹药时,既要考虑起爆弹药主装药的起爆性能,更要关注侵彻弹尾部传爆结构及其与主装药界面的力学性能。

[1]康敬欣,李科杰,宋萍,硬目标侵彻引信虚拟试验技术及应用[J].弹箭与制导学报,2002,22(4):28-31.

[2]陈晓,周宏,王西亭.叠层靶板的弹道侵彻数值仿真[J].兵工学报,2004,25(3):340-344.

[3]时党勇,李欲春,张胜民.基于ANSYS/LS-DYNA8.1进行显式动力分析[M].北京:清华大学出版社,2009.

[4]宋梅利,李伟兵,王晓鸣,李文彬,郑宇.药型罩材料影响 EFP成型的数值计算研究[J].火工品,2009(4):16-19.

[5]元秀泉,龙源,万文乾,纪冲,何洋扬.爆轰波对EFP性能影响的数值模拟[J].弹箭与制导学报,2008,28(3):115-117.