小直径管壳零件内径尺寸的超声检测

2012-10-11李光亚王明泉郑景义

李光亚 ,王明泉 ,郑景义 ,王 鹏

(1.中北大学动态测试技术重点实验室,山西 太原,030051;2.中北大学信息与通信工程学院,山西 太原,030051;3.山西北方晋东化工有限公司,山西 阳泉,045000)

内径尺寸小于 15mm的管壳类零件是火工品装填火工药剂的常用零件,其内径尺寸的精度直接影响装药量。目前国内主要采用接触和非接触测量方法,接触式测量一般采用塞规等测量工具,但由于测量工具磨损、人为因素等原因造成测量误差较大,不能满足快速、精确的内径尺寸检测要求。非接触测量主要采用光电测量系统,测量精度高,但是由于测量设备需要进入被测件内部,对于内径尺寸小于15mm深孔管壳类零件的内径尺寸测量仍有困难,测量速度也较缓慢。基于上述考虑,笔者研究了一种基于超声波的检测方法,实现非接触检测,并能够准确地得到测量结果,满足对此类管壳零件的内径测量要求。

1 小内径管壳的特征及测量原理

零件实物如图1所示。此类零件一般外表面均匀,轴向长度较长,内径因为需要被加工成不同尺寸,给测量带来诸多不便。

图1 某小内径管类零件实物图Fig.1 Real figure of the detection ports

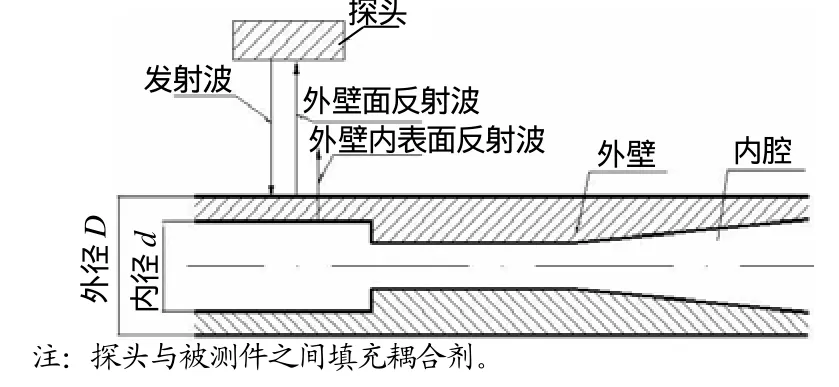

测量原理如图2所示,发射电路产生的高压冲击波激励探头,产生超声发射脉冲波,脉冲波经介质介面反射后被探头接收并由接收电路采集。

图2 超声检测内径原理示意图Fig.2 The principle of ultrasonic testing internal diameter

借助耦合剂耦合超声波会穿过被测件外壁进入其内部,超声波在不同介质表面会发生反射,当超声波从介质1(耦合剂)中垂直入射到介质1和介质2(被测件外壁)的界面上时, 一部分声能被反射,另一部分透射到介质2中;当透射的声波到达介质2和介质3(内腔或其他填充药)的界面时,再次发生反射与透射,其反射波部分在介质2中传播至介质2与介质1的界面,则又会发生同样的过程。如此不断地继续下去,则在两个界面的两侧,产生一系列的反射波与透射波。所以按照时间关系,依次采集到的反射波应该是试件表面反射波和被测件外壁内表面N次(N=1,2,3…)反射波。

利用波形可测得超声波穿越被测件外壁并返回探头的时间t,被测件一侧外壁壁厚h可用外壁面反射波与内壁面反射波的时间间隔t计算得出,两者之间的换算关系为:

式(1)中c为超声波在被测件外壁材质中的声速。两侧壁厚都测出之后,由试件截面直径尺寸D减去两壁厚尺寸即可得试件内腔此处尺寸d,即:

式(2)中h1、h2分别为两侧超声探头位置的被测件外壁厚度。

2 测量系统结构和测量过程

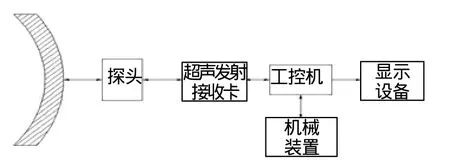

基于超声的内径尺寸非接触测量系统如图 3所示。这套测量系统主要由超声发射接收装置(包括探头和超声发射接收卡)、机械系统(包含系统整体机械结构和运动控制单元)、计算机控制与数据处理系统(包括工控机、显示设备、数据处理软件等)等组成,发射接收卡和电机控制卡安装在工控机内。

图3 检测系统结构示意图Fig.3 The structure diagram of detection system

图4 检测系统工作原理示意图Fig.4 The principle diagram of detection system

系统开始检测时,被测件被水平装夹在试验台上,通过探头盒上两端小孔穿过探头盒。本测量系统采用的超声探头为水浸聚焦探头,将探头水平对置固定在探头盒前后两端面上,这样两探头就位于被测件两侧,超声探头的轴线要求始终与被测件轴线保持同一平面并垂直,两探头轴线在同一直线上。在探头盒内充满水,达到耦合剂的作用。测量开始时,计算机通过对运动和测量过程的控制,使探头盒沿导轨相对被测件轴线做平行的直线运动,来完成对内径尺寸的一次测量,也可往复运动多次测量;同时,被测件装夹装置也可以带动被测件绕自身轴线做旋转运动,旋转一定角度后再次让探头盒沿被测件轴线做直线运动测量,可获得被测件外壁多个部位厚度数据。实时超声回波信号经超声发射接收卡接收,并采集传送给计算机处理。系统数据处理软件界面如图5所示。

图5 数据处理软件界面Fig.5 The software’s interface

利用数据融合技术可以对采集到的数据进行处理以综合评判被测件内径尺寸信息。超声多探头数据融合技术是指利用来自多个探头不同角度、不同时刻的数据来计算被测件内径尺寸,出现数据异常软件报警,同时在数据处理软件界面上利用计算出的内径尺寸实时显示被测件轴向全剖视图,使被测件内径信息显示更加直观。在数据处理软件界面上同时以A型显示实时采集到的超声回波波形,A型显示是一种波形显示,屏幕的横坐标代表声波的传播时间(或距离),纵坐标代表反射波的声压幅度。可以认为该方式显示的是沿探头发射声束方向上一条线上的不同点的回波信息。软件可以记录并输出检测数据。

3 系统测量实验

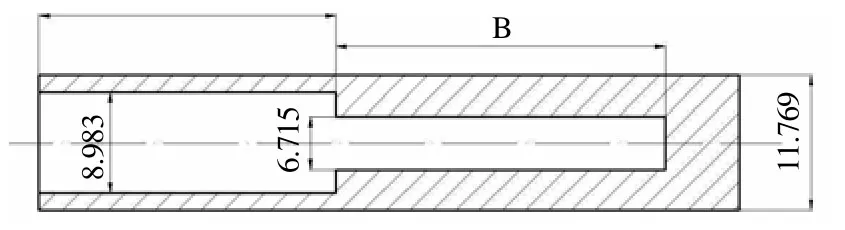

本测量系统的被测件为一个圆柱形管件,内腔为两段内径不等的圆柱型空腔,外壁和内腔横截面为同心圆。在实验开始前先利用内径千分尺和游标卡尺等测量工具测得了被测件的一些数据,如图6所示。

图6 被测件尺寸示意图Fig.6 The diagram of tested part size

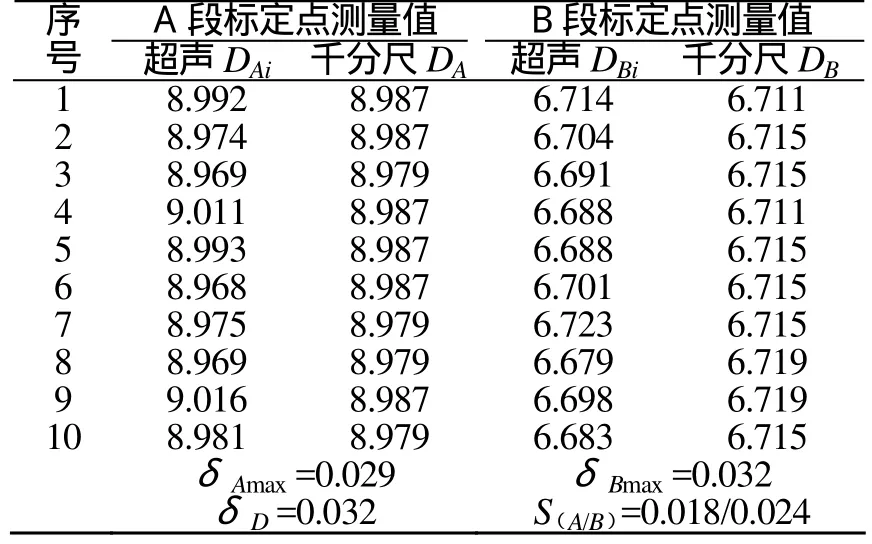

表1 实验数据Tab.1 Test data (mm)

表1中DAi、DBi(i=1~10)分别表示在第i次测量测得的A段和B段的内径尺寸,δAi、δBi分别表示A段和B段在第i次测量时的测量误差,δAmax、δBmax分别为A段和B段的最大测量误差,δD为系统测量极限误差,S为系统测量的标准偏差,则有:

实测的结果如表1所示,分辨率可达0.01 mm,测量最大标准偏差0.024,测量极限误差不大于0.05。实际测量结果与标准样本基本吻合,而且实时性也满足要求。精度0.01mm完全满足厂家给出的0.1mm要求。如果对时域信号取1 024个点运算时间不会超过10ms,该速度可满足绝大多数的工程在线检测需要。

4 结语

本文对小内径管壳类火工品零件的内径尺寸的测量方法和测量系统进行了论述,该测量系统具有测量精度高、测量速度快、计算机实时数据处理和控制等特点。实验结果表明,该测量方法是可行的。测量系统还可用于孔锥度、内腔表面粗糙度等参数的测量,具备一定的通用性和功能扩展能力。

[1]刘钧,李俊杰,孙安昌,尚华. 火工品管壳内径尺寸检测方法研究[J].火工品,2006(4):37-41.

[2]董德秀,赵帅军,张孝玲. 某航空发动机鼓筒超声测厚工艺研究[J].无损探伤,2011,35(4):32-34.

[3]陈浩,邾继贵,杨学友. 新型多方向内径尺寸测量方法[J].仪表技术与传感器,2011(1):95-97.

[4]张连存,张亚婷,张国玉,等.一种内径尺寸光电非接触测量方法[J].电子科技大学学报,2006,35(5):829-832.

[5]杨崇波,付强.内径尺寸光电位移检测系统设计[J].长春工程学院学报(自然科学版),2008,9(1):73-76.