起爆方式对爆炸焊接质量影响的三维数值仿真研究✳

2012-10-09张会锁赵捍东曹红松

张会锁,金 俊,赵捍东,曹红松

(1.中北大学机电工程学院弹箭模拟仿真研究中心,山西太原 030051;2.装甲兵工程学院 控制工程系,北京 100072)

0 引 言

爆炸焊接技术可以使多种金属材料复合形成金属复合板 /管材,拓展了原有金属材料的性能和应用范围;而且和其它焊接技术相比,具有省时、省力、高效等独到的工艺特点.爆炸焊接技术在各个工业领域得到了广泛的应用[1].

爆炸焊接技术发展至今,国内外学者对此已经进行了大量的理论研究与试验研究.文献 [2]对A3钢-黄铜爆炸焊接机理进行了研究,王克鸿对近年来的爆炸焊接技术研究进展进行了综合论述[3],数值模拟由于其独特的优势也在该领域得到了广泛研究.王飞等利用弹塑性材料的二维有限差分方法模拟了爆炸焊接中的波状界面结合过程,并对波状界面的涡流参数值进行了定量分析[4].A.Oberg采用拉格郎日法模拟了爆炸焊接过程中射流的形成[5].Akbari-Mousav利用有限元法分析了爆炸载荷下金属板的瞬态响应问题[6].文献 [7]采用非线性有限元软件 MSC.Dytran对爆炸焊接过程进行了三维数值模拟,获得了爆炸焊接过程中速度及界面压力的分布及其大小.谢飞鸿等采用瑞利-里滋法计算模型对金属爆炸焊接界面应力场进行了数值计算分析[8].黄钦等对复合管爆炸焊接间隙取值进行了数值模拟及其试验研究[9],结果表明:焊接间隙的取值对焊接质量有很大的影响.

本文在上述研究的基础上,应用 ANSYS/LS-DYNA3D有限元分析软件,采用拉氏算法,仿真研究了不同起爆方式对爆炸焊接质量的影响.

1 数值仿真

1.1 仿真模型的建立

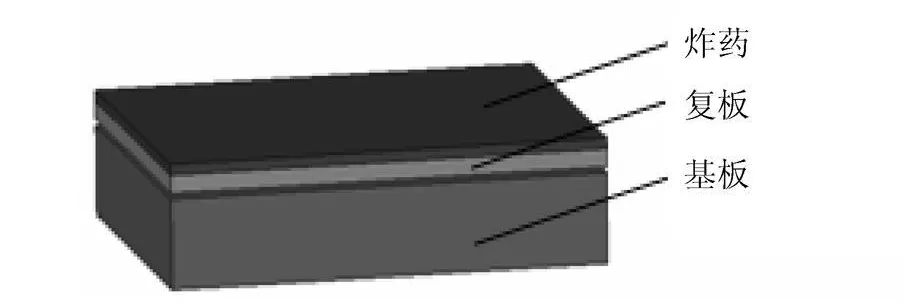

仿真模型结构采用文献 [10-15]中所提供的样品尺寸,其中:基板尺寸为120mm×96 mm×25 mm,材料为铜;复板为 120 mm×96 mm×5 mm,材料为铜.炸药采用 2#岩石硝铵炸药,装药厚为3mm,复板与基板之间的间隙为1.6mm.

图1 仿真计算模型图Fig.1 Simulation model

1.2 材料模型

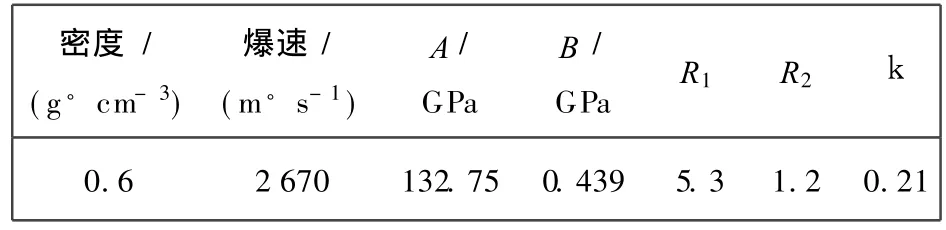

仿真计算中采用 JWL状态方程计算炸药的爆轰过程.2#岩石硝铵炸药在 JWL状态方程中的参数[4]如表 1所示.

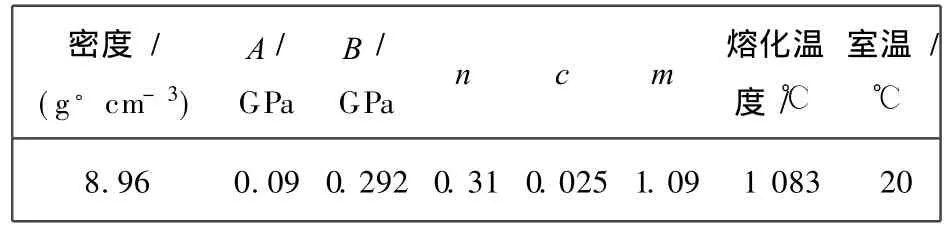

由于 Johnson-Cook模型可较好地反映出材料在爆炸焊接时高应变速率条件下力学性能的变化,即屈服应力是塑性应变、应变率及温度的函数,因此基板和复板材料均采用此模型进行仿真,其材料参数[15]如表2所示.

表1 2#岩石硝铵炸药 JWL状态方程中的参数Tab.1 Parameters for JWL equation state of 2#ammonium nitrate

表2 材料 Cu在 Johnson-Cook本构方程中的参数Tab.2 Parameters for Johnson-Cook constitutive equation of material Cu

2 仿真结果

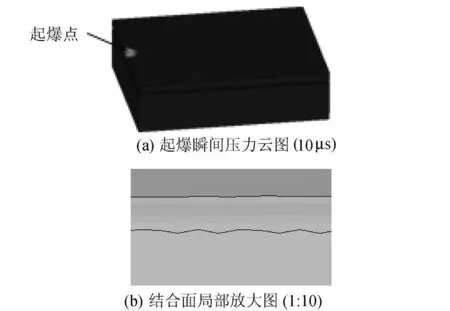

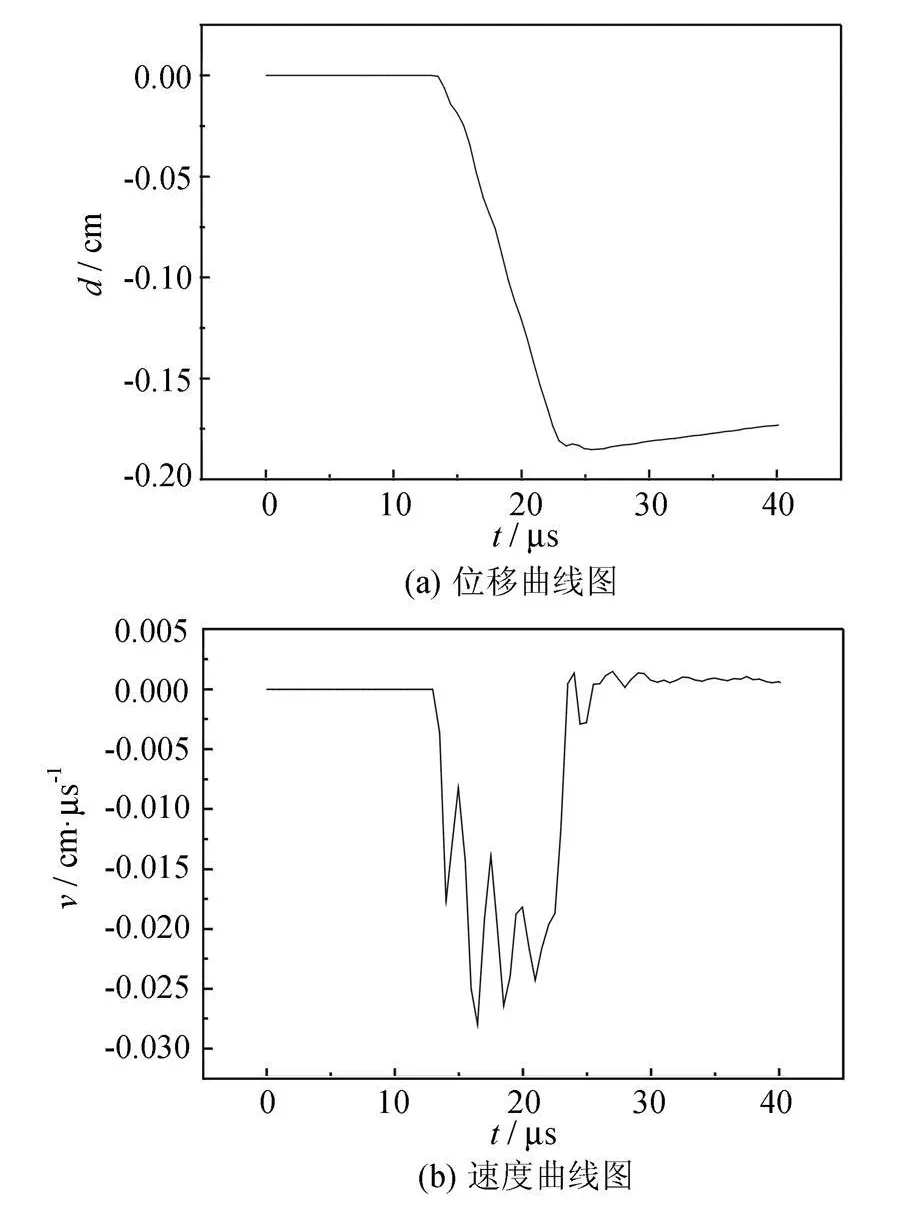

2.1 端面单点起爆方式仿真结果

采用端面单点起爆方式进行爆炸,焊接仿真计算云图如图2所示.图2(a)为起爆瞬间的压力云图,图2(b)为爆炸焊接后的结合面局部放大图.在复板中心任取一单元作为参考点,用以研究复板的运动变化.参考点垂直位移曲线和运动速度变化曲线如图3所示.

图2 端面单点起爆焊接仿真计算结果云图Fig.2 Numerical simulation result of explosive welding in end single point

从图 3中可以看出,复板向下运动了1.851 8 mm,由于复板与基板的间隙为 1.6 mm,所以复板进入基板 0.251 8 mm.从图3中还可以看出,复板在向下运动达到最大位移时出现了向上运动的趋势.从速度变化曲线也可以看出,复板在和基板接触时速度达到 279.77 m/s,随后反弹出现,出现了比较稳定的微小反向速度.这证明复板与基板未完全结合,焊接质量较低.

图3 端面单点起爆复板位移和速度曲线图Fig.3 Curve of double plate’s displace and velocity in single point ex plosion of terminal plane

图4 端面线起爆焊接仿真计算结果云图Fig.4 Numerical simulation result of explosive welding in terminal plane line

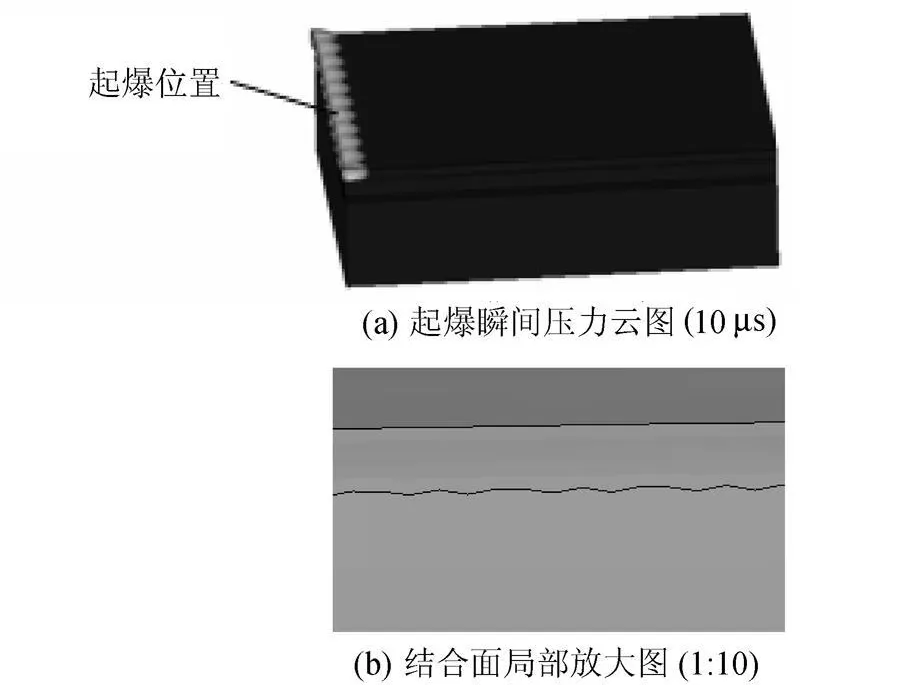

2.2 端面线起爆方式仿真结果

采用端面线起爆方式进行爆炸,焊接仿真计算云图如图4所示.应用与单点起爆同样的方法对复板焊接过程中的变化进行研究,取同一单元进行比较.图5为参考点垂直位移曲线和运动速度变化曲线图.从图中可以看出,复板向下的运动距离为 1.842 mm,侵入基板 0.242 mm,复板在和基板接触时速度达到 290.2 m/s,同样出现了反弹现象,证明复板与基板未完全结合,焊接质量较低.

图5 端面线起爆复板位移和速度曲线图Fig.5 Curv e of double plate’s displace and velocity in explosion of terminal plane line

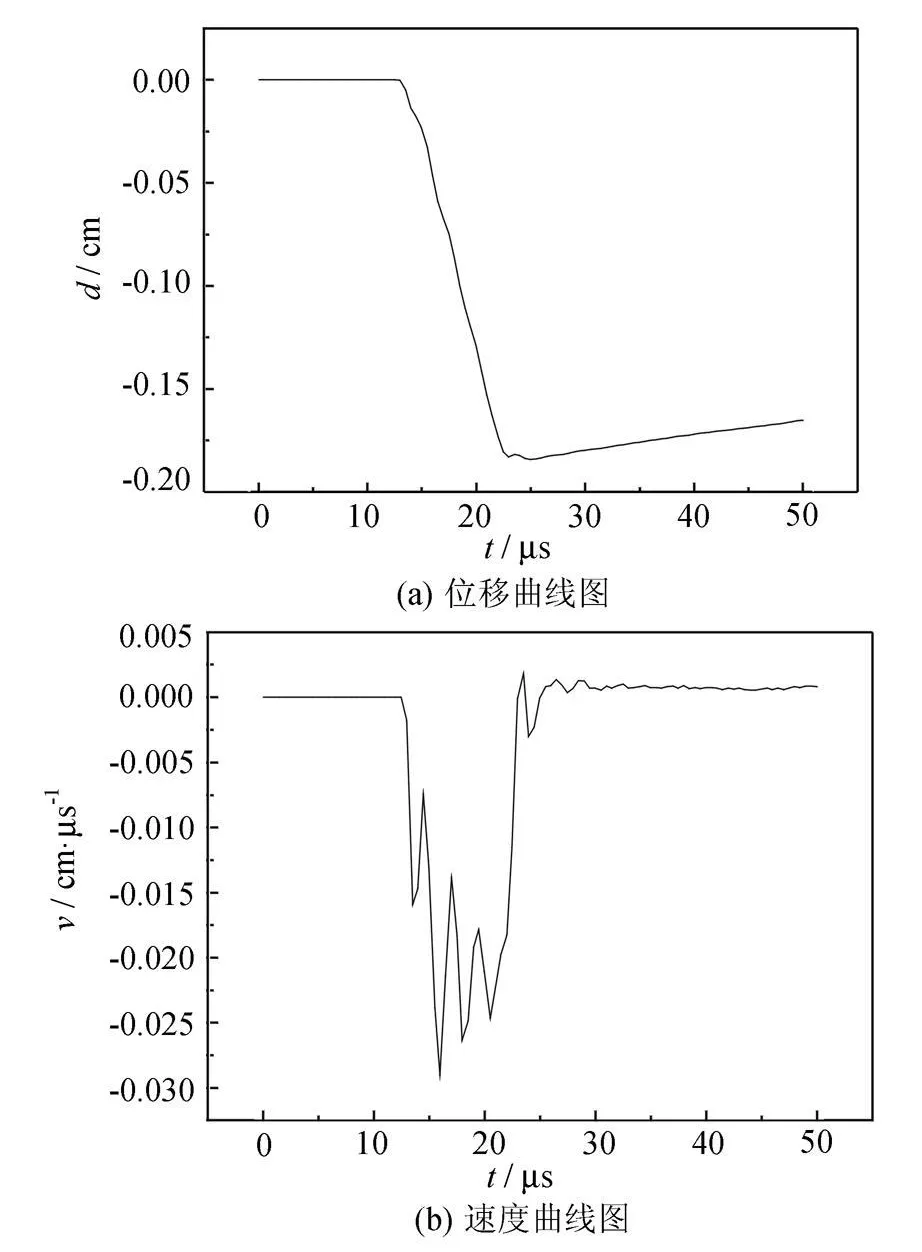

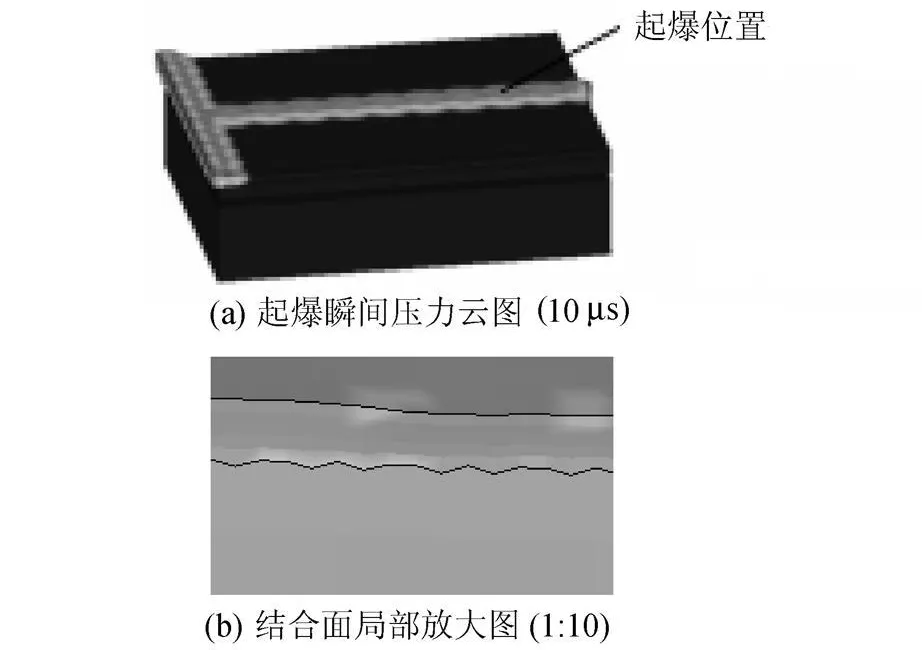

2.3 “T”形起爆方式仿真结果

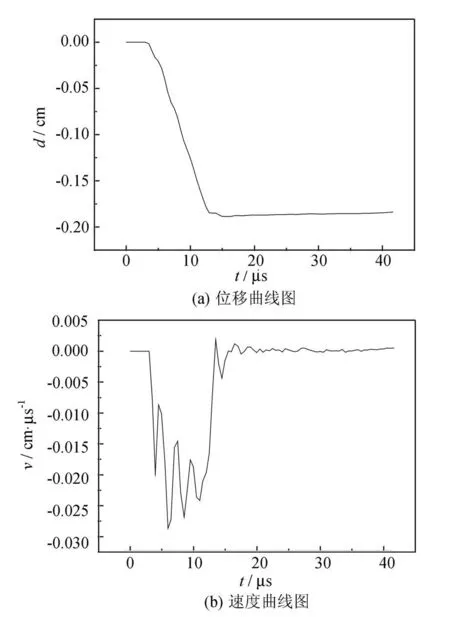

采用“T”形起爆方式进行爆炸,焊接仿真计算云图如图6所示.应用与上述同样的方法进行研究,复板的位移曲线和速度曲线如图7所示.从图中的位移曲线和速度曲线可以看出,复板向下运动的距离为 1.886 4 mm,侵入基板0.282 64 mm,复板在和基板接触时速度达到286.5 m/s;从图中还可以看出,复板与基板焊接后,复板未发生反向运动,由此可以看出焊接质量较前两种得到有效提高.文献 [10-15]认为,采用线状波起爆的优点是保证起爆端各点同时爆炸,这样既可以提高起爆端的爆炸焊接质量,又为复板运动、变形、碰撞建立了比较理想的条件.“T”形起爆可以改善爆轰波阵面的形状,减小曲率,适合矩形板爆炸焊接.从仿真的结果也可以看出,采用不同的起爆方式,复板的位移曲线不同,“T”形起爆复板未发生反向运动,焊接质量好.此结论与文献 [10-15]中经过实验验证后的结论趋势一致.

图6 “T”形起爆焊接仿真计算结果云图Fig.6 Numerical simulation result in T-shape explosion

图7 “T”形起爆复板位移和速度曲线图Fig.7 Curv e of double plate’si displace and velocity in T-shape explosion

2.4 仿真结果分析

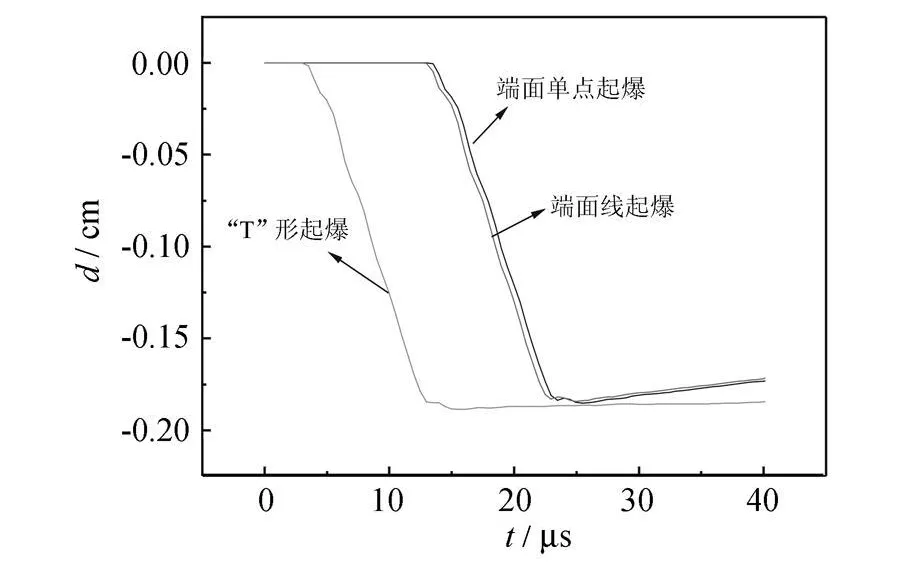

从三种起爆方式的爆炸焊接仿真结果和三种起爆方式焊接后的复板位移时程图(如图8)可以看出,采用仿真方法可以对爆炸焊接中的复板运动参数进行量化分析,可以依据复板的位移变化对其焊接质量进行评估.三种起爆方式中“T”形起爆方式焊接质量最高,这是因为此起爆方式可以使爆轰波在复板表面同时沿两个方向以平面波的方式向前传播,能够有效地降低焊接中产生的边界效应的影响.

图8 三种方法复板位移曲线图Fig.8 Curv e diagram of double plate’s displace by three method

3 结 论

1)起爆方式对爆炸焊接质量有显著影响,对于平板材料,采用平行放置法,“T”形起爆方式可以有效地降低边界效应的影响,提高焊接质量.2)仿真结果与文献 [14]中的实验结果趋势相符,验证了此次仿真模型及算法的正确性,可为同类产品的设计提供参考依据.

[1]杨扬.金属爆炸复合技术与物理冶金[M].北京:化学工业出版社,2005.

[2]刘玉存.A3钢-黄铜爆炸焊接机理研究[J].华北工学院学报,2003,24(2):94-98.Liu Yucun.The study on bonding mechanism of explosive welding of A3 steel and brass[J].Journal of North China Institute of Technology,2003,24(2):94-98.(in Chinese)

[3]王克鸿,张德库.爆炸焊接技术研究进展 [J].机械制造与自动化,2011,40(2):1-4.Wang Kehong,Zhang Deku.Research development of explosive welding technique[J].Machine Building Automation,2011,40(2):1-4.(in Chinese)

[4]王飞,顾月兵,陆明.爆炸焊接生成波状界面的数值模拟 [J].解放军理工大学学报,2004,5(2):64-68.Wang Fei, Gu Yuebing, Lu Ming. Numerical simulation on wavy interface generation in explosive welding[J].Journal of PLA University of Science and Technology,2004,5(2):64-68.(in Chinese)

[5]Oberg A,Schweitz J A.Computer modeling of the explosive welding process [C]. Proceedings International Conference on High Energy Rate Fabrication.San Antonio,Tex,USA,1984:75-84.

[6]Akihisa A B E.Numerical study of the mechanism of a wavy interface generation in explosive welding[J].JSME International Journal Ser B,1997,40(3):395.

[7]王建民,朱锡,刘润泉.爆炸焊接三维数值模拟[J].焊接学报,2007,28(5):109-112.Wang Jianmin, Zhu Xi, Liu Runquan. Three dimensional numerical simulation for explosive welding [J].Transactions of the China Welding Institution,2007,28(5):109-112.(in Chinese)

[8]谢飞鸿.金属爆炸焊接界面应力场数值计算分析[J].焊接学报,2006,27(10):26-28.Xie Feihong. A numerical calculation on contact surface stress field of metals explosive welding[J].Transactions of the China Welding Institution,2006,27(10):26-28.(in Chinese)

[9]黄钦.复合管爆炸焊接间隙取值数值模拟及其试验研究[J].兵器材料科学与工程,2011,31(1):74-77.Huang Qin.Numerical simulation and experimental study of stand-off distance on explosive welding of Composite tube[J].Ordnance Material Science and Engineering,2011,31(1):74-77.(in Chinese)

[10]马贝.间隙对三层圆管爆炸焊接影响的数值模拟[J].焊接学报,2009,30(9):33-36.Ma Bei.Simulation of effects of stand-of f distanceon explosive welding of three-layer tubes [J].Transactions of the China Welding Institution,2009,30(9):33-36.(in Chinese)

[11]Drennov O.Explosive welding of pipes[J].Journal de PhysiqueⅣ: Proceedings,2006,134(1):1239.

[12]王呼和,佟铮.平板金属爆炸焊接过程数值模拟 [J].焊接学报,2010,31(9):101-105.Wang Huhe,Tong Zheng.Numerical simulation for explosive welding process of metal plate[J].Transactions of the China Welding Institution,2010,31(9):101-105.(in Chinese)

[13]周春华.爆炸焊接布药工艺的研究 [J].焊接技术,2002,31(6):17-18.Zhou Chunhua. Research on the technology of dynamite arrangement[J].Welding Technology,2002,31(6):17-18.(in Chinese)

[14]狄建华.金属材料的爆炸焊接与硬化技术研究 [D].太原:华北工学院,2001.

[15]桂毓林.带尾翼的翻转型爆炸成形弹丸的三维数值模拟[J].爆炸与冲击,2005,25(4):313-318.Gui Yulin.3D simulation of over-turned explosively formed projectile(EFP)with star-shaped fins[J].Explosion and Shock Waves,2005,25(4):313-318.(in Chinese)