湿陷性黄土地区土质尾矿库坝加固灌浆施工技术

2012-10-08罗伟

罗 伟

(河南省地质矿产勘查开发局第四地质探矿队,河南 郑州450001)

1 引言

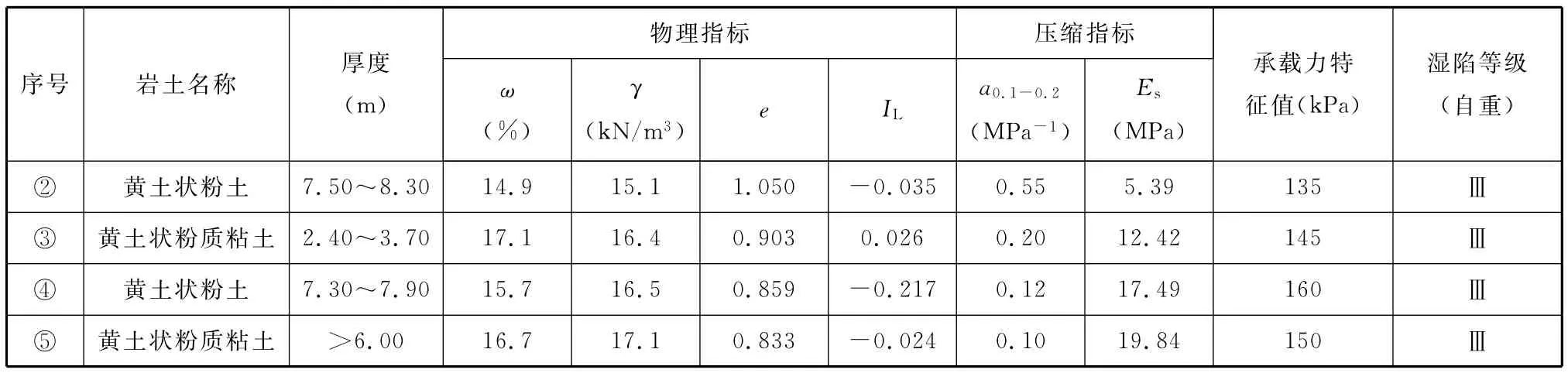

中原黄金冶炼厂尾矿库位于河南省三门峡市北郊黄土塬陈宋坡冲沟内,加固场区位于黄河南岸Ⅲ级阶地与青龙涧河Ⅲ级阶地的复合部位,为第四系上更新统风积及中更新统冲-洪积成因类型的黄土状粉土和黄土状粉质粘土。地下水位埋深大于70m。依据勘察资料,加固场区地层为湿陷性黄土,地基土湿陷等级为自重Ⅱ-Ⅲ级,通过坝基岩土工程勘察报告可知,地基土的主要物理力学性质指标统计结果,见下表。

该尾矿库东西长1100m,南北宽50~95m,沟深40~50m,设计总库容约330万立方米,运行已12年。该库通过三次增容,现已达240万立方米,库坝为碾压式黄土均质坝。第三期增容工程于2010年7月开始施工,10月施工结束,三期坝高10m,坝面宽10m,坝坡长27m。于20011年元月初发现南北坝肩处出现5条纵向裂缝,裂缝贯通整个三期坝体,主缝宽5~23cm,沿主缝有数十条分支缝,缝宽0.5~3cm。根据裂缝现状及施工设计图判断是由于坝基不均匀沉降引起的。通过与设计单位、甲方的共同协商,决定对尾矿库坝裂缝采用灌浆法进行处理。

表1 岩土勘察报告提供场区地层结构、物理力学指标及地基土承载力

2 施工技术

2.1 灌浆目的及加固范围

本次灌浆目的是堵塞坝体裂缝、防止渗漏和消除两侧坝肩黄土的湿陷性,促进坝体变形稳定。灌浆范围为几条主缝和沿主缝扩散的支裂缝缝体及坝肩。设计在裂缝缝体上不规则布设灌浆孔,南北坝肩裂缝和两侧坝肩原状黄土共计布孔273个,孔径75mm,孔距2.0m,孔深8~25.0m,充填裂缝体积经估算约427m3。

2.2 成孔及灌浆设备

成孔设备视加固深度、地层及场区条件情况决定采用钻机或人工洛阳铲。采用GY-150型工程钻机干钻施工两侧坝肩原状黄土及坝顶主裂缝,灌浆泵采用普通低压、小流量泥浆泵或清水泵。推荐用BW-160型泥浆泵,灌注管采用1寸镀锌金属花管。

2.3 裂缝灌浆施工工艺

2.3.1 成孔

深孔超过三期坝高10~15.0m,坝坡面浅孔采用人力洛阳铲成孔。由于裂缝剖面不垂直,呈不规则扩散。灌浆孔应尽量布置在裂缝上。

2.3.2 浆液配制

考虑到浆液固结后与原坝土料变形的协调性,裂缝充填灌浆材料采用原筑坝用黄土状粉质粘土,经采样确定,土料各种粒径含量为粘粒含量40%,粉质含量55%,砂粒含量小于5%,符合制浆材料要求。

浆液配制采用湿法制浆,制浆前先将土料过筛经立式搅拌机搅拌均匀,并用5×5mm2网筛除渣后方可灌浆使用。浆液主要参数为:密度控制在1.3~1.65g/mm3之间,粘度在25~90之间。为提高泥浆的稳定性,可边搅拌边灌注或掺入0.5%的硅酸钠溶液。

2.3.3 安放灌浆管

灌浆管采1寸镀锌管,长度略小于孔深。将管直接放入孔底。在安放同时,沿裂缝开挖宽约20cm,深约20cm梯形槽(小裂缝可挖得小些),槽内用水泥(加适量水玻璃)封闭。灌浆管与孔壁环间隙使用麻絮往下捣实后,灌入水泥浆(掺少量膨胀剂和速凝剂)进行封闭,待水泥凝固后即可灌浆。

2.3.4 灌浆

采用全孔间隔灌浆法,用BW-160型泥浆泵,将搅拌好的粘土浆泵至注浆管。由孔底翻向全孔。

(1)初灌时,压力应大,控制在1.5~2.0MPa,浆液密度宜为1.35g/cm3,当浆液从相邻注浆管或其它地方冒出时应立即停灌,然后跳打间隔灌注。按同样方法将所有孔灌注一遍。

(2)二次灌注,应将浆液密度调整为1.4~1.50g/cm3之间,压力控制在1.2MPa,重复初灌步骤进行灌注2~3遍。

(3)根据估算填充体积对比已用土料量,加上其它影响因素,初步判定填充率。当填充率达60%时,可进行三次灌注,将浆液密度调整为1.65g/cm3,压力在1.0MPa左右下灌注数遍。初灌、二、三次灌注间隔时间至少30min。以使泥浆充分失水固结,快速凝固,减少冒浆机会。

2.3.5 复灌

由于粘土浆有失水固结的过程,孔内泥浆会发生体缩。按上述操作步骤,三次灌注填充率会达到90%以上,由于泥浆发生体缩,失水后填充率会降低。且泥浆固结时间较长,至少15天或更长时间,因此要在初次施工完成后,将注浆管拔出重新安放至二分之一孔深处。待20天左右进行复灌,复灌浆液密度应在1.6g/cm3以上,压力1.0MPa。

2.4 坝肩两侧原状黄土单液硅化灌浆施工工艺

2.4.1 灌注孔的布置

灌注孔径为50~70mm,单孔的加固半径为0.25~0.40m,灌注孔宜按正三角形或梅花型布置,灌注孔之间距离为1.73r(r为土的加固半径),排距为1.5r,局部地层可根据地基土的主要物理力学性质指标进行微调。

2.4.2 溶液用量的计算

单液硅化加固每1m3黄土,需要的溶液用量可按下式计算:

Q=vnd1a

式中:v——欲加固土的体积(m3);

n——加固前土的平均孔隙率(%);

a——溶液填充孔隙的系数,一般为0.6~0.8;

d1——硅酸钠溶液稀释后的比重,一般为1.13~1.15。

当硅酸钠溶液的浓度大于拟加固地基土要求的浓度时,应将其加水稀释,每1升硅酸钠的加水量可按下式计算:

式中:d——硅酸钠溶液稀释前的比重,一般为1.45~1.53;

d1——硅酸钠溶液稀释后的比重;

N——硅酸钠溶液稀释前的数量(L)。

2.4.3 浆液配制

灌浆材料采用液体水玻璃(即硅酸钠),其颜色多为透明或稍许混浊,不溶于水的杂质含量不宜超2%,硅酸钠的模数M值可按下式计算:

M值愈大,说明硅酸钠中含SiO2的成分愈多,因为硅化加固主要是由SiO2对土的胶结作用,所以硅酸钠的模数值直接影响加固土的强度,试验研究证明,M值为1的纯偏硅酸钠加固土的强度很小,不宜用于加固地基;M值在2.6~3.3范围内,加固土的强度可达300~1000kPa,满足工程要求;M 值大于3.3以上时,随着M值增大,加固土的强度反而降低,说明SiO2含量过多对土的强度有不良影响。因此,采用硅化法加固地基,硅酸钠的模数值宜为2.5~3.3。

配溶液时,先将拟稀释的硅酸钠溶液送入金属或木制的容器内,然后加入计算加水量及1.5~2.5%氯化钠,搅拌均匀,浆液的搅拌时间,高速搅拌不少于30s,普通搅拌不少于5min,并用比重计测其浓度,稀释后的硅酸钠溶液比重一般为1.13~1.15,如果地基土含水量平均值大于22%,可适当提高比重至1.18~1.25。符合要求后即可使用。

2.4.4 工艺流程

成孔及灌注溶液自上向下分层进行,即先施工第一加固层,将带孔的金属灌注管送入第1加固层,随即利用灌注设备将配好的溶液压入该土层中。第二加固层待第一加固层施工完毕后重复上述步骤。

灌浆工艺流程为:设备安装→灌浆孔定位→成孔→验孔→安装灌浆管→安装灌浆堵塞→浆液配制→灌浆→封孔

2.4.5 灌浆参数

施工中采用“信息法”:及时收集施工过程中的反馈信息,根据变化情况,及时调整灌浆压力、速度、时间参数,以达到最优效果。

由于湿陷性黄土渗透系数较小,一般为0.50~2.0m/天,浆液渗透较困难,如果压力过大,加固土体易形成劈裂通道,不但造成浆液大量流失浪费,而且浆液不能均匀渗透入被加固土体,不符合本法加固机理,更达不到单液硅化加固目的;压力过小,浆液渗透缓慢且影响加固效果。因此灌浆压力、速度等参数的调控是灌浆成败的决定性因素。具体操作步骤方法如下:

初始灌注时采用30~50L/min泵量,泵压调整到100kPa左右,当孔压瞬时达到250kPa以上时,立即停止灌注并关闭止回阀,通过孔内压力使浆液均匀渗透,当压力表显示孔内压力降到20kPa以下时,开泵继续灌注,如此循环当达到理论计算吃浆量即可停止。局部出现窜浆和冒浆时应立即停灌封堵,然后跳打间隔灌注。

2.5 冒浆及封孔处理

(1)在冒浆处填一定体积的砂或含砂量不小于40%的砂砾石作为反滤盖重,有利于排水,阻止冒浆,提高灌浆质量。

(2)在冒浆处开挖且回填一定厚度的粘性土,并夯实,作为阻浆盖重。

(3)调整浆液参数和压力,采用灌、停循环间歇性灌浆方法。

(4)复灌数遍后,当启动灌浆泵,单孔即冒浆,则表明裂缝已充盈,待孔出浆面基本不再下降即可经灌,灌浆管拔出后,用密度1.8g/cm3的稠浆注入孔内封孔,直至液面不再下降为止,最后用粘性土捣实至孔口。

2.6 质量检查

灌浆结束10天后,在加固范围内采用动力触探和探井取样方法,对加固效果进行检测,加固土承载力提高到220~280kPa,加固深度内的黄土自重湿陷性全部消除。

3 结束语

(1)虽本次加固灌浆工程量不大,但针对性的选用了合适的加固工艺,简单实用,节约了大量材料和专用器具,降低工程造价约40%,受到甲方好评。

(2)本次灌浆工艺为如何提高裂缝充填效果,使裂缝最大限度地充盈提供了施工经验。

(3)本次灌浆裂缝充填密实,防水效果好,坝肩两侧加固深度内的黄土自重湿陷性全部消除,对阻止坝体不均匀沉降起到明显作用。