系统工程原理在平面分段生产线中的应用

2012-10-08赵东

赵 东

(江苏科技大学船舶与海洋工程学院,江苏镇江212003)

0 引言

1 平面分段生产线系统三维结构及矩阵

现代造船将船体建造划分成零件加工、零件装配、部件装配、小分段装配、分段装配、分段总组、大合拢等7个制造级,不同制造级有着不同的制造工艺。根据成组技术的原理,对每一制造级的中间产品按其工艺过程的相似性分类成组,形成不同种类、一定批量的中间产品,这为单件小批量的造船业提供了运用大批量流水作业的可能。

在船体建造中,平面分段建造的工作量占船体总建造工作量的50%上。目前船体分段的装配自动化率低,依然停留在手工装配的水平上,效率特别低。把工艺相似的分段,按照一定的工艺流程,采用自动化作业,将减少分段的生产时间,从而大大缩短整个船舶造船周期,增加我国造船业的竞争力。

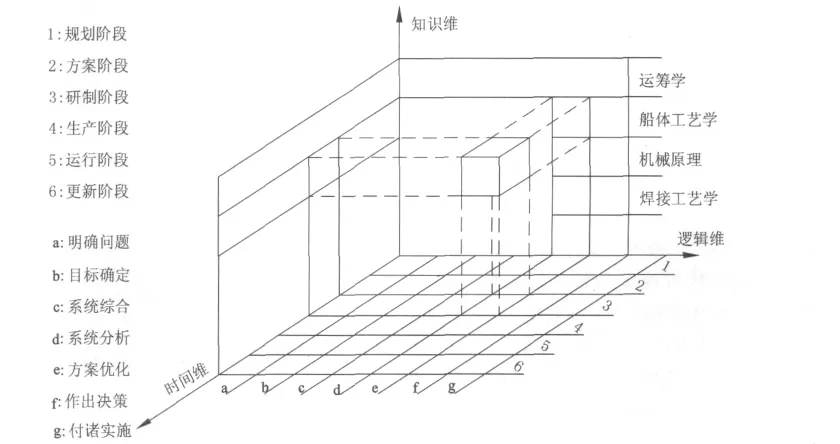

构建一条平面分段自动装配生产线,涉及到许多方面。如平面分段装配工艺流程、厂房、设备、产量要求等,错综复杂,各项工作相互关联、相互影响。而系统工程是一门现代的组织和管理技术,以确定的系统为对象,把所要研究的对象作为一个有机组成的整体,按系统科学的思想方法,以计算机为工具对其进行规划、研究、设计、制造、试验和使用,使其在整体上达到最优目标。因此应利用系统工程提出平面分段自动装配生产线系统的三维结构,对影响平面分段自动装配生产线生产效率的因素认真分析、研究,采取措施,大力提高平面分段生产能力。平面分段自动装配生产线系统的三维结构图如图1所示。

图1平面分段自动装配生产线系统的三维结构图

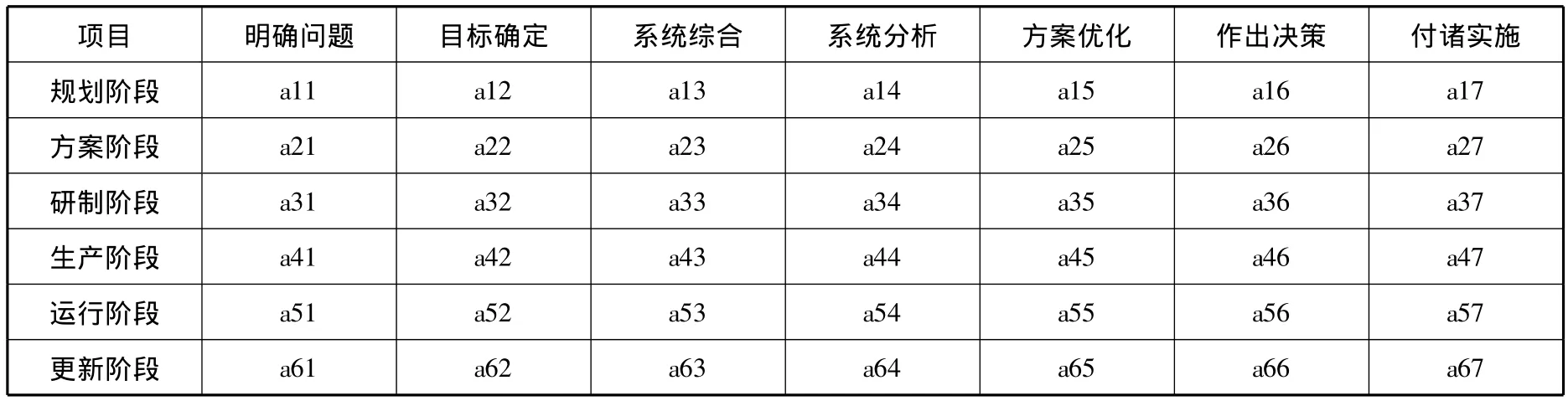

为了使三维结构易于处理和运行,将时间维6个阶段和逻辑维7个步骤归纳为一个系统工程活动矩阵图,见表1。

表1 系统活动矩阵图

在矩阵图里可以清楚地看到,系统的各项活动是相互联系、相互影响的。为了使生产管理按系统的思维开展,列出了在6个阶段和7个步骤所进行的活动内容。即在规划阶段通过信息搜集、调查分析、明确问题;在方案阶段,作好系统目标设计,确定目标;在研制阶段,进行系统分析、综合,优化方案,做出决策;在生产、运行、更新阶段,要对系统的实施认真检验、评价,纠正偏差,进入下一个循环。针对存在的问题不断调整,直到达到确定的工作目标。

2 系统的建立

2.1 明确问题

平面分段自动装配生产线应该具备如下功能:将已经做好的零件和部件放入装料架、自动行车能自动有序的从装料架上取料,并自动精确地移动到指定的零件位置上固定。整个框架固定成型后,用自动、半自动或手工进行焊接,然后整体吊离工作台。将平面分段自动装配生产线看作一个大系统,利用系统工程原理,构建高效、稳定的平面分段自动装配生产线,在保证质量的基础上,大力提高造船生产效率。

2.2 建立系统模型

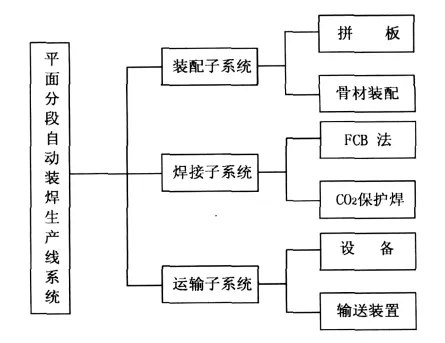

平面分段自动装配生产线生产效率是由生产线的节拍来决定的,生产线的节拍由装配、焊接、运输3个小系统来决定。各个小系统本身以及它们之间是按一定方式联系的,彼此之间相互依赖、相互制约。根据系统的整体性原则和相关性原则,要保证平面分段自动装配生产线稳定、高效生产,不能孤立地强化某一工序(或工位),而应把整条生产线视为一个大的系统。这个系统又是由3个子系统——装配子系统、焊接子系统、运输子系统所组成的系统模型,如图2所示。焊接子系统中拼板采用FCB(Flex Cooper Backing,焊剂铜衬垫单面埋弧自动焊)法。

2.3 确定系统目标

3个子系统具有各自的功能。装配子系统主要是把零、部件按指定的工艺流程快速装入料架,且装配精度高,符合工艺要求,从而实现零、部件的自动装配。焊接子系统保证自动焊焊接质量高,焊接速度快,达到企业质量要求。运输子系统重点是及时、准确、安全地将分段输送给下道工序。这3个子系统之间存在着相互依赖、相互制约的作用,焊接质量要靠装配质量保证,而装配质量要靠运输装置输送到位,符合装配要求。3个子系统共同作用方可生产出合格平面分段,3个子系统有机组合,才能实现高效、稳定的目的。

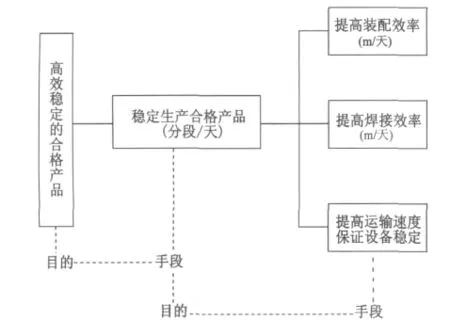

应用系统工程原理,对生产线系统进行分析,确定以下目标:当前,年生产平面分段约x1个以上,平均每班生产y1个。如果要达到每年建造N艘万吨级货船,则每年需生产平面分段x2个以上,即每班平均生产y2个平面分段。所以新的生产线的生产能力定为每班生产y2个平面分段,即每h生产1个(假定每班8 h),生产线上所有工位都以h为一个生产节拍同步工作。系统目标图如图3所示。

图2 系统模型图

2.4 系统分析

(1)系统功能分析

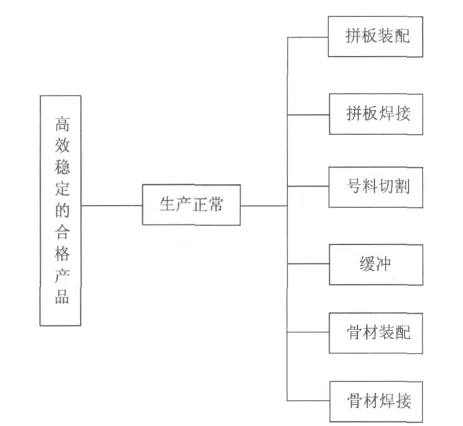

平面分段自动装配生产线是由一系列工序来实现的,工艺流程主要包括拼板、FCB焊接、号料、切割、骨材装配、骨材焊接、输送等。因此,平面分段自动装配生产线系统应具有如图4所示功能。系统通过各相关工艺环节,充分发挥各环节的效能,最终实现稳定、高效地生产出平面分段的目标。

图3 系统目标图

图4 系统功能图

(2)系统状态分析

对于国外同类设备,由于国外人力少,相应的机械设备多,生产线的装配设备不能满足国内企业实际情况。结合企业实际情况及该套设备的技术要求,引进关键设备,其余应自行设计。

(3)系统方案及关键技术分析

为实现设计目标,考虑到企业实际情况及国内配套能力,在引进关键设备的基础上,利用自身的技术力量,自行制造平面分段自动装配生产线。本方案中的关键技术设备是移动零、部件进行精确定位安装的行车,它应该具有如下功能:

其中自动定位是核心的关键技术。零部件的固定可通过设计机械装置或其他的工装来实现,其目的是为了使零部件之间的间隙能满足焊接要求。

3 系统的实施

3.1 进行工序质量控制点管理

(1)为使各工序能够处于较好的控制状态,保证生产过程达到规定的质量要求,对影响产品质量的关键部位、薄弱环节,设置工序质量管理点进行控制管理,发现偏离工艺要求,及时调整系统设备参数,使生产过程的质量情况始终处于受控状态。

(2)建立质量体系,完善质量检验过程。

(3)把所有的设备按其操作要求,加强检查,观察设备运行情况,维护保养,发现设备故障隐患及时处理。

3.2 健全设备档案工诈

做好设备说明书、备品配件手册、设备台帐等管理工作,为正确使用设备、充分发挥设备效能提供基础资料。

4 结语

运用系统工程的原理和方法,对平面分段生产线系统方案进行优化,为企业构建平面分段生产线系统提供科学指导,实现系统的最优化,提高了企业的生产效率。

[1] 陈忠,盛毅华.现代系统科学学[M].上海:上海科学技术文献出版社,2005.

[2] 欧阳北京,李维嘉.船体平面分段自动装配生产线研究[J].广船科技,2001,(3):28-30.

[3] 应潮龙,张孔群.平面分段生产线的设计[J].造船技术,1995,(2):12-15.

[4] 吴祈宗.系统工程[M].北京:北京理工大学出版社,2006.

[5] 龙世德.系统工程理论及其在生产技术管理中的应用[J].广西机械,2000,(4):7-11.