六辊可逆冷轧机组自控系统的应用

2012-09-29朱琳琳

朱琳琳

(山东钢铁股份有限公司莱芜分公司自动化部)

0 前言

莱钢单机架冷轧机组自控系统的核心是自动厚度控制(automatic gauge control,AGC)、自动板型控制(automatic flatness control,AFC),为实现该系统全自动轧钢功能,结合生产实际对系统功能进行了完善设计。自动厚度控制系统采用前馈 AGC、监控AGC、流量AGC有机结合,高速响应闭环控制的方式,消除了基本的厚度偏差,保证了最终成品的厚差精度。板型控制采用压磁式板型检测技术,板型控制的执行部分主要采用调温控制法和弯辊倾斜控制法,分段调温控制,作为弯辊倾斜控制的辅助手段,保证了高精度板型控制方案的实现。

1 系统构成及网络方案

1.1 系统概述

单机架冷轧机组自动控制系统主要由顺序逻辑控制系统、AGC控制系统、张力控制系统、板型控制系统、测速测厚系统等部分组成,其中顺序逻辑控制系统选用S7-400 系列414-2DP CPU模块(CPU1)作为处理器,完成整个机组的信号采集及逻辑顺序控制;AGC控制系统由另一块414-2DP CPU(CPU2)和FM458共同实现,FM458配有EXM438I/O扩展模板,用于高性能闭环控制任务,并可以获得高速计算。系统通过D7-SYS和STEP7/CFC软件进行编程调试;张力控制系统与直流传动装置完成直接张力闭环控制;板型控制系统除完成精细调温控制功能外,还通过CPU2实现弯辊倾斜控制功能;测速测厚系统通过以太网通讯参与液压AGC运算及张力控制。

1.2 系统网络结构

如图1所示的网络结构中,最上一层是由PC组成,作为操作监控系统的人机界面,用于自动编排轧制计划、自动生成生产记录和统计报表、实时动画监控、显示各种设备运转的状态、显示和记录设备的故障报警。

第二层是由多套 PLC、传动装置及特殊仪表组成。I/O单元分散安置在各相关设备附近,使连接的信号线减到最少,大大减少了信号传输过程中受到干扰的机会。

2 系统关键技术

本系统从提高产品质量、提高成材率、优化基础控制方面,实现了全自动轧钢、液压AGC自动控制、板型自动控制、系统保护等功能,关键技术及创新点主要有:

液压AGC系统,创新采用厚度、速度检测滤波技术;激光测速与码盘测速在线切换技术;分段厚差分级控制技术;预估补偿器技术;压力环、位置环调节参数自学习自适应技术;直接张力环控制技术;机组加减速补偿技术;AGC加权分配技术,实现了精确厚差控制和必要的系统保护功能。

AFC自动板型控制系统检测采用压磁式接触板型辊,解决了板型检测的难题,保证了实时板型检测的准确性与可靠性。

2.1 液压AGC技术[1]

液压AGC系统是单机架可逆冷轧机组的核心控制系统,此控制系统的优劣直接关乎冷轧产品的质量与成材率。

液压AGC系统主要由一套SIMADYN D控制装置、检测仪表(包括位移、压力、厚度、速度的检测)、伺服系统、液压推上缸等设备组成,其实质是通过改变辊缝实际位置来实现板带材厚度自动控制,液压AGC可分为内环控制和外环控制两部分。

2.1.1 内环控制

内环控制是轧机的轧辊辊缝控制系统,在轧制过程中负责辊缝的调节和控制。若内环控制以压下装置的位移传感器反馈作为控制目标,称之为自动位置控制(automatic position control,APC);若内环控制以压下装置的压力传感器反馈作为控制目标,称之为AFC。内环控制是单机架可逆轧机辊缝控制系统的核心,完成人工手动和自动辊缝调整。通过改变轧机辊缝来控制板带材厚度。

2.1.2 外环控制

外环控制是轧机质量控制系统,在轧制过程中负责带钢厚度控制,包括监控AGC、金属秒流量AGC、前馈 AGC,通过运算厚度偏差,向内环输出厚度控制调整信号,调整液压压下位置控制成品厚度。

2.2 AFC自动板型控制技术

板型是指板带材的平直度,是对浪形、瓢曲或旁弯的有无及程度而言。在来料板型良好的条件下,它决定于延伸率沿宽度方向是否相等,即压缩率是否相同。若边部延伸率大,则产生边浪;中部延伸大,则产生中部浪形或瓢曲;一边比另一边延伸大,则产生“镰刀弯”。板型严重不良会导致勒辊、轧卡、断带、撕裂等事故的出现,使轧制操作无法正常进行。

板型控制的执行部分主要采用调温控制法和弯辊倾斜控制法。本系统采用以工作辊弯辊、中间辊弯辊、辊缝倾斜控制为主,分段调温控制为辅的手段,并配合精细冷却流量控制模型、辊温分布供乳模型,保证了高精度板型控制方案的实现。

2.2.1 调温控制技术(精细冷却)

调温控制法即利用分段冷却技术对板型进行控制,人为地向轧辊某些部分进行冷却或供热,改变辊温的分布,以达到控制辊型的目的。通过对沿辊身长度上布置的乳化液流量进行分段控制,达到调整辊型的目的。本系统采用精细冷却技术提高了冷却效率,作为弯辊控制的辅助手段起到了很好的控制效果。

本系统调温控制功能分两种情况:单道次轧制时由板型仪自控系统控制机前冷却喷射梁各部分的通断;双道次轧制时板型仪冷却部分停止工作,人工设定机后冷却梁各冷却段的通断,由 PLC进行联锁控制。

2.2.2 弯辊控制技术

为了及时有效地控制板材平直度和横向厚度公差,需要一种反应迅速的辊缝调整方法,即弯辊控制法。弯辊控制是一种无滞后的辊型控制的有力手段,通过控制轧辊在轧制过程中的弹性变形以达到控制板型的目的,即利用液压缸施加压力使工作辊或中间辊产生附加弯曲,以补偿由于轧制压力和轧辊温度等因素变化而产生的辊缝形状变化,保证生产出高精度的产品。

中间辊和工作辊弯辊控制系统包括:中间辊正弯控制和工作辊正负弯辊控制。中间辊弯辊及平衡系统用于中间辊的正弯辊及中间辊轴承座的支撑与导向;中间辊弯辊结合中间辊窜动系统用于得到最合适的辊缝,起到控制板凸度,改善带材中部波浪、两肋波浪板型的作用,并且可以降低轧制压力。工作辊弯辊用以改变轧辊挠度,有效地控制板型。

本控制系统可以根据HMI轧制规程表中生成的弯辊力自动进行本道次弯辊控制,也可以由操作人员根据板型状况手动联调或单调,还可以参与板型仪控制信号的联调,非常灵活的满足了生产工艺要求。

2.3 辊缝控制技术[2]

本系统从抗干扰性能方面考虑,辊缝监测仪表采用磁感应型位移传感器,以保证该传感器的抗干扰能力,并且从抗震角度选择一体式大索尼磁尺。

辊缝控制包括:手动辊缝调节,AGC辊缝调节,辊缝同步和倾斜控制。本系统的特色是:辊缝倾斜不受手动调节干扰,不至于引起系统震荡;辊缝倾斜即可由操作人员根据板型状况手动联调或单调,还可参与板型仪控制信号的联调。

2.4 全自动轧钢控制功能的实现

全自动轧钢控制功能的实现,除自动AGC控制、自动 AFC板型控制的核心技术外,主要是实现轧制过程中的恒张力控制及自动上卷、自动建张、自动升速、自动减速、准确停车、自动换辊等功能。

2.4.1 恒张力控制

本系统在开卷机及卷曲机和轧辊之间设有独立的恒张力控制系统,保证在整个机组稳速轧制阶段张力恒定。

恒张力轧制的主要作用是:防止带钢跑偏;使带钢保持板型平直;降低轧件的变形抗力;适当调整冷轧机主电机负荷。防止跑偏是冷轧操作中轧制能否稳定的重要问题,跑偏将破坏正常的板型,引起操作事故甚至设备事故。为保持恒定张力,在轧制过程中随前卷取机带卷直径的增大,前卷曲机应减速,而后卷取机应随着带卷直径的减小而加速。

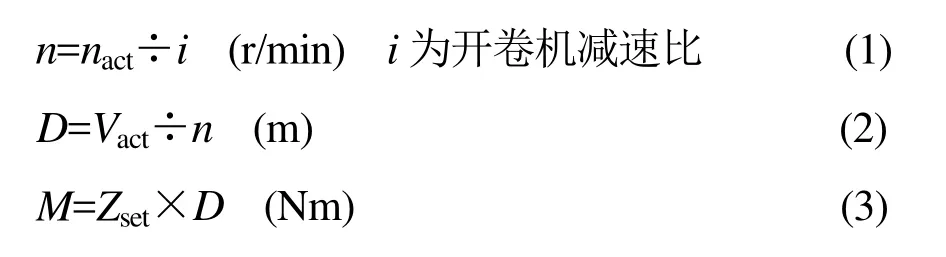

恒张力轧制的核心技术是卷径计算与张力力矩的计算,此计算在直流传动装置的T400工艺板中实现。根据工艺要求,开卷机采用上开卷方式,电机实际转速nact由电机上所带码盘测出传给CUVC板,再由CUVC板传给T400板;由激光测速仪测出线速度Vact后,通过Profibus DP网传给T400板;张力给定Zset由操作台设定传给S7-400,S7-400通过Profibus DP网传给T400板。T400板接收到这些数据后,首先由板中的直径计算模块计算出钢卷的实际直径D,然后再根据直径计算出开卷机的转矩M,作为开卷机的转矩限幅传给 CUVC板,从而保证张力的恒定。具体的计算公式有:

带钢张力设定值由操作站自动预设定,操作人员也可以人工干预。

2.4.2 自动上卷控制

上卷时,通过安装在上卷小车行走装置上的编码器及光电管,完成带材宽度测量及宽度中心的确定。通过安装在卷径测板上的编码器测得钢卷卷经;通过上卷小车升降装置上的编码器计数,计算出钢卷的高度中心。根据测得的宽度中心和高度中心,完成高度及宽度的自动对中。

小车升降行走的实际距离由 FM350-2高速计数模块实现,保证了自动上卷功能的精确性与稳定性。

2.4.3 自动建张、自动升速、自动减速、准确停车、自动换辊功能

本系统应用德国 POLYTEC LSV-6200型高精度激光测速仪用于带长计算,在轧制到带材尾部时,根据轧制速度自动计算出减速点和停车点,在达到减速点时自动减速;并在停车点准确停车,以获得最小的预留量,提高成材率。

斜楔、阶梯板调整控制作用是换辊后保持轧制线标高恒定,并补偿辊径变化,它是自动换辊功能中的关键技术。每次在换完工作辊或支承辊后,根据新的工作辊或支承辊的实际直径计算出所需调整的高度,完成轧线自动调零功能。斜楔板调整量30 mm,阶梯板调整分5级6个位置,每级调整量30 mm,当辊径变化量大于30 mm时,阶梯板调整级数为变化量除以30 mm的商数,剩余变化量由移动斜楔板调整。

自动换辊功能的投入,提高了设备的安全运行系数。

2.4.4 系统保护

系统保护分为液压系统保护和电气系统保护。包含失张、断带保护,系统急停、快停,压力保护,倾斜保护等。其中失张、断带保护功能的完善是本系统的特色。

3 结论

莱钢六辊可逆冷轧生产线实现了全部设备的计算机控制管理,达到了较高的全自动轧钢控制水平,成功实现了自动厚度控制和AFC自动板型控制的有机耦合。系统功能的完善设计对提高轧线生产能力、产品质量和成材率,降低工人劳动强度,延长设备使用寿命,确保轧线安全生产和提高经济效益具有十分重要的意义。

[1] 王益群,王海芳,高英杰,等.基于神经网络的轧机液压 AGC系统自适应辨识[J].中国机械工程,2004,15(5):450-453.

[2] Zhang Wei,Sun Menghui,Wang Yiqun. Research of automatic gauge control model in hydraulic screw2down system of strip mill [R]. Hangzhou, China: Proceedings of the Sixth International Conference on Fluid Power Transmission and Control, 2005:717-721.