2×8000 t半潜起重铺管船铺管系统研究

2012-09-27程峰

程 峰

(中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

随着中国海洋石油天然气工业的发展,越来越多的油气资源在水深超过500 m的深水区被勘探发现[1]。作为海洋石油开发的重要组成部分,深水铺管船在深水油气开发中有很广泛的用途。

我国目前使用的铺管船大多船龄偏大、作业水深较浅、作业效率低,新装备的铺管船数量有限,铺管水深受限制,如中海油“蓝疆号”起重铺管船、2009年度刚刚交付中海油的“海洋石油202”,铺管水深均小于300 m,主要用于环渤海湾及南中国海浅水区的铺管施工。为了解决我国海洋石油深水区的油气开发中的技术问题,中国船舶集团公司第七○八研究所对一型“2×8000 t半潜起重铺管船”进行船型开发。本文对该船铺管作业系统的关键技术进行阐述。

1 “2×8000 t半潜起重铺管船”简介

该船为半潜型自航起重/铺管工程船,可航行于无限航区,并可在满足作业环境条件的海区作业,主要用于海洋工程的吊装、铺管等作业。该船上甲板尾部左右各设1台最大起重能力为8000 t回转起重机,首部设居住舱室及直升飞机起降平台。铺管作业线设于主甲板下,沿船体中心线按自首向尾的作业流程布置。主甲板设管子堆场,最少能堆600根Ø1524 mm(含配重层)、长度12.2 m的管子,配备固定基座式起重机和门吊,用于管子的吊装。

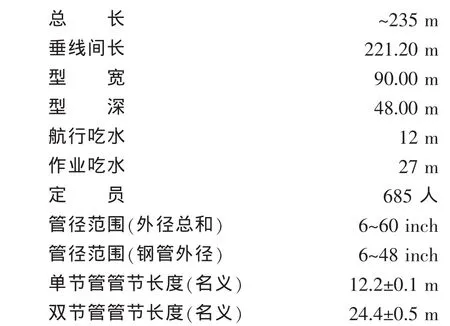

主要性能参数:

2 铺管系统设备的布置

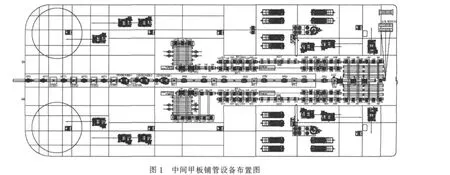

该船中间甲板铺管设备布置图见图1。船中主作业线共设10个作业站,其中5个为焊接站、1个NDT和修理站、4个涂敷站。在主作业线两侧设双节管预制线,每个双节管预制线设2套外部焊接站,1套内/外部组合式焊接站,1套NDT和修理站以及其他辅助设备。

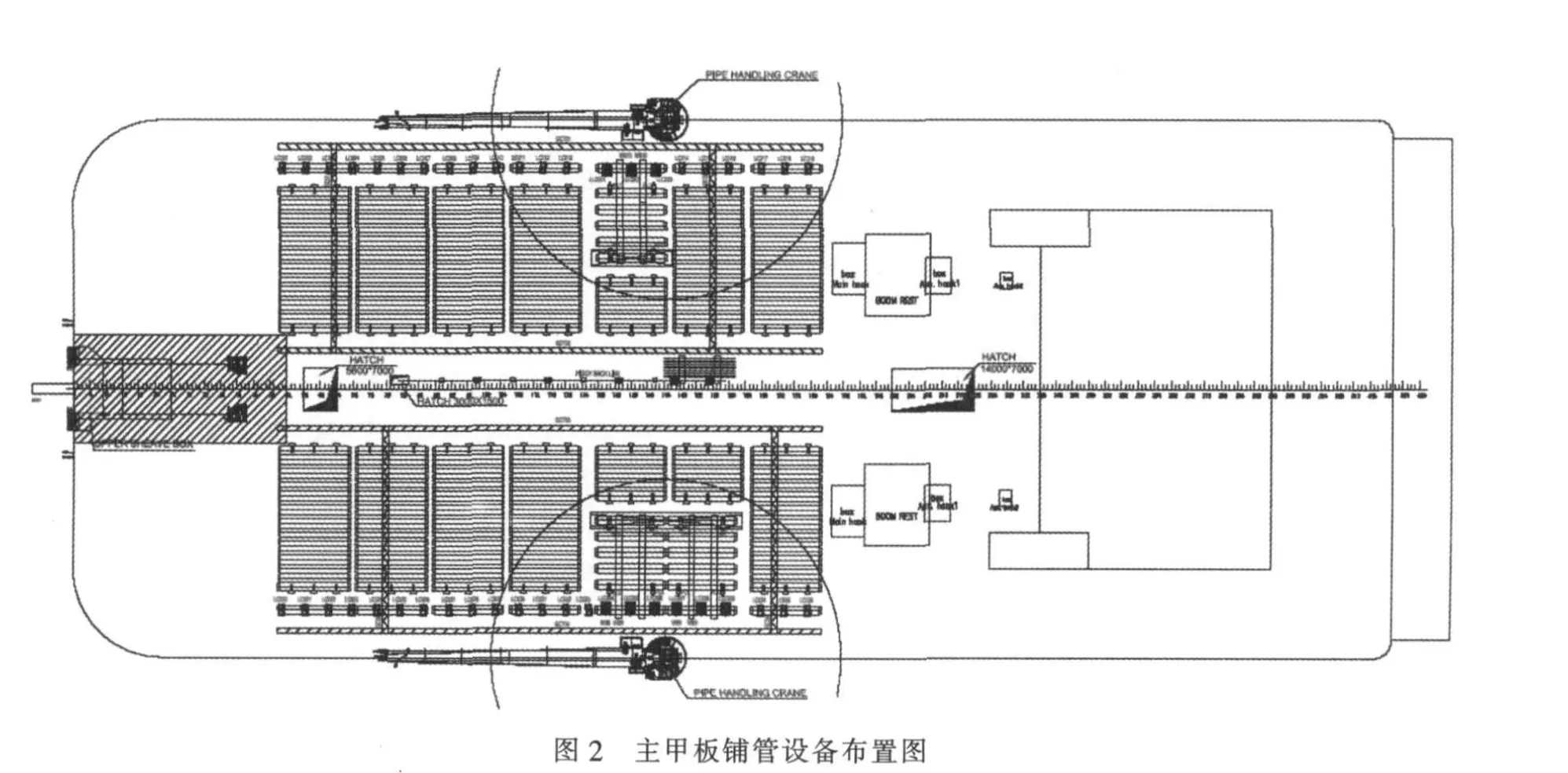

主甲板铺管布置图见图2。主甲板两舷设管子吊机,用于将运管船上的管子过驳。主甲板两侧设管子堆场,堆场上有用于管子搬运用的门吊,两侧堆场中间的船中设背负式铺管线,背负式铺管线上配3个焊接站、1套NDT和修理站。主甲板靠船首方向设背负线下放至主作业线的甲板开口。

3 铺管张力计算

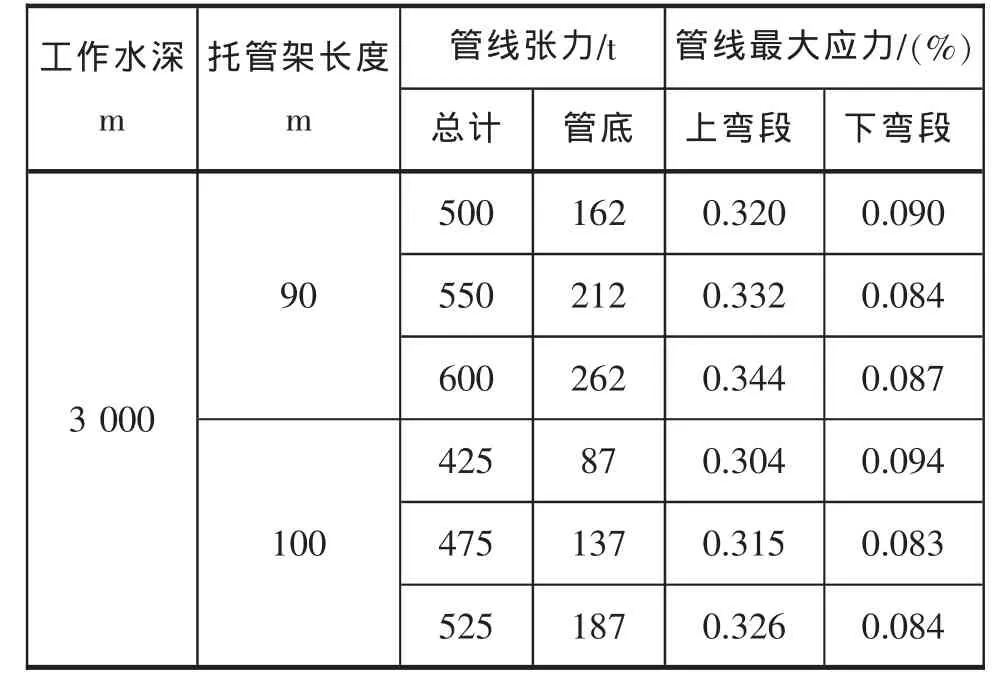

铺管分析根据“DNV OS-F101 Submarine Pipeline Systems”(January 2000)来计算。 根据规范要求,铺管静态张力中管线上弯段最大总应力≯85%SMYS(规定的最小屈服应力),管线下弯段最大总应力≯72%SMYS;动态张力中管子总应力≤96%的 SMYS[2]。 按照管材X-65进行铺管计算分析,当工作水深为3000 m,管子规格为 16.00″×1.125″,空管的铺管计算分析结果见表1。

表1 工作水深3000 m铺管分析

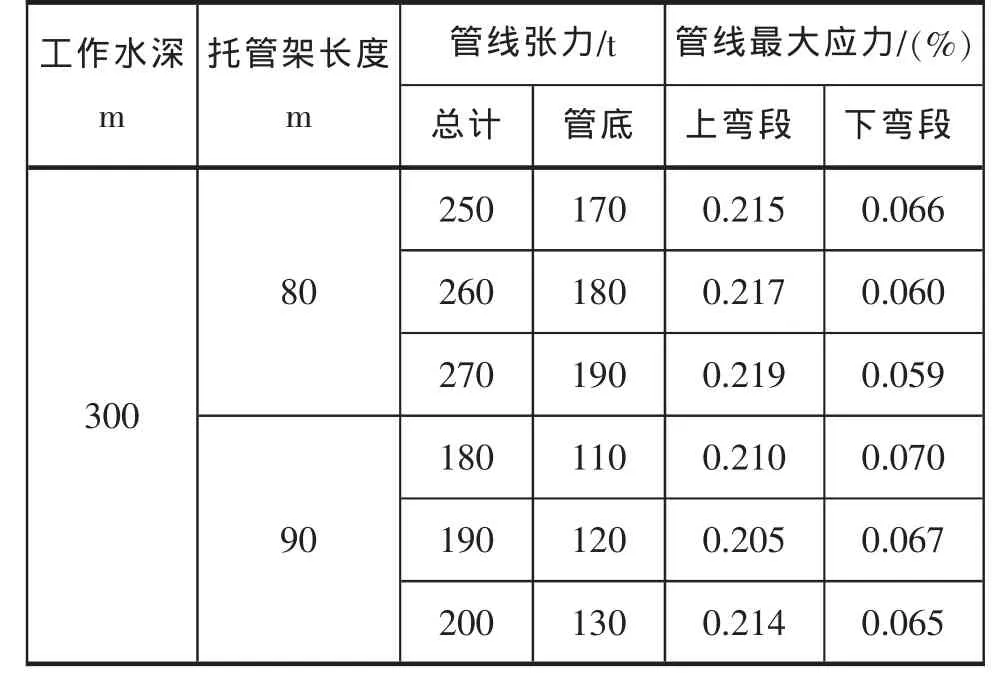

当工作水深为 300 m,管子规格为 24″×0.812″,混凝土配重下的铺管计算分析结果见表2[3]。

表2 工作水深300 m铺管分析

根据以上铺管分析计算结果,在3000 m工作水深最大铺管管径为16 in(0.41 m),管子张力最大600 t,即铺管作业时采用动力定位时考虑尾部管子张力为600 t;在300 m工作水深时结合锚泊定位能力考虑,铺设24 in(0.61 m)管子时最大张力为300 t。铺管设备按照最大的张力计算值进行选型,即选择3台200 t张紧器和1台600 t的A&R绞车。

4 铺管设备配置与选型

4.1 管子移运起重机

在主甲板左、右舷各安装一台基座式起重机,用于管子和其他补给品的吊装。起重机额定起吊能力为80 t×30 m,起重机功能如下:

(1)从补给驳船移运单或双节管至主甲板堆场;

(2)从补给驳船移运单或双节管至主甲板横向传输装置;

(3)从补给驳船移运单或双节管至主甲板固定式纵向传输滚轮;

(4)其他补给品的船内外吊装。

4.2 门吊

两台门吊左右舷对称安装于主甲板堆管区域,用于管子及其他设备的移运。门吊额定起吊能力为50 t,每台门吊功能如下:

(1)从固定传输滚轮上吊运单或双节管至堆场;

(2)从管子堆场吊运单或双节管至主甲板上的横向传输设备;

(3)其他设备在船舶内部的吊装。

4.3 主作业线上设备

主作业线是管子直接从铺管作业线下到海底的关键设备,主作业线工作区域划分为A&R绞车区、对中区、焊接区、检验/修理区、管子张紧区、涂敷区及托管架设备,主作业线设备配置如下:对中区域设备包括用于管子粗对中的对中滚轮、用于主作业线上管线末端支撑的自由支撑滚轮、以及用于管子精对中和第一道焊缝焊接用的内对中器及气动绞车;焊接区域配备了管子预热系统、5套双节管外部焊接站、焊接保护气体分配系统、焊接变流器、焊接移动平台,焊接区附近设焊接设备维修间和焊材库等。检验/修理站设在第二、三张紧器之间,张紧器后设有涂敷站点。主作业线上方配连续的行车系统,用于设备及管线的安装和维修。

该船配备了3台额定拉力为200 t的电动张紧器。张紧系统可以在铺管监控设备和DP监控设备上进行控制,在管子末端相应配置了一台额定拉力为600 t的A&R绞车,绞车包含测量滑轮系统和钢索储存卷筒,用于在海况恶劣时弃管和恢复生产时的管线收复工作。

托管架安装在船尾,用于支撑管线离开船尾后的上弯段。托管架为固定式,两铰接点铰接在船尾。铰接点同艉部结构形成一个整体,与艉封板完全平齐。托管架装配有完整的托管架调节系统。托管架的起升以及托管架的弯曲半径调整,通过上甲板上的2台起升绞车和导向滑轮完成。

4.4 双节管预制线设备

主作业线两侧各配一套双节管预制线设备,每套双节管预制线系统包括4套管子表面处理系统、2套管子预热系统、1套对中站、2套外部焊接站、1套内/外部组合式焊接站、1套NDT和修理站、焊接变流器、管子输送机等设备,双节管预制线上方配连续的行车系统,用于设备及管线安装和维修。

4.5 背负式作业线设备

在上甲板上布置有背负式铺管线,该作业线主要设备包括3个焊接站,1套NDT和修理站等设备,在主作业线张紧器后的上甲板需留有足够的舱口开口,用于背负式铺管线设备下至主作业线上方后经绑扎一起铺设至海底。

4.6 托管架控制室

船尾设置托管架控制室,控制室的布置有利于对托管架的控制视野。

托管架上最后一个滚轮旁设置一套测深仪,并可远传至托管架控制室。船尾也将安装声纳装置,以测量船尾的吃水,测量数据可远传于托管架控制室。

在托管架控制室设置有一套三维监视控制托管架位置的面板,可以显示最后一个滚轮的吃水、负载的数值。在托管架控制室和敷管控制室均设用于托管架最后一只滚轮工作状况的监视器。

4.7 铺管控制室

在桥楼甲板上设有主作业线的控制室。控制台上设有模拟板,通过电视监视器和模拟板上红色和绿色指示灯显示所有张紧器、A&R绞车、对中装置和艉部滚轮的工作状态。控制台可以显示船舶纵倾、横倾、吃水、风速和风向。

主作业线上的工作站通过控制台进行控制,配备有声光警告系统。当主作业线上管节移动时,控制系统自动进行声光报警。

5 铺管系统作业效率

5.1 铺管作业工作流程

铺管作业中管子需要进行的作业流程为:舷侧吊机将管子从运输船上吊装至主甲板上的管子横向输送线→管子经横向输送至升降机、下放至中间甲板的双节管预制线上的横向输送机→坡口加工→消磁、加热→对中→3个站点的单节管焊接→检验(不合格在下一站返修)→主作业线横向输送机→主作业线对中前消磁加热→主作业线对中→5个站点的双节管焊接→检验/返修→经3台张紧器张紧→管子涂敷后经托管架输送至海底。

其中同时进行的另一个作业线是主甲板上的背负式作业线。小型管道经过吊装,横移至背负式作业线,并经焊接检验/返修,从主甲板尾部舱口(主作业线涂敷站上方)下放至主作业线,与涂敷后的主作业线一起绑扎后随主管道一起下放至海底。

5.2 影响铺管作业流程的关键因素

铺管系统的作业效率受很多因素的影响。铺管作业流程包括管子从运管船往铺管船上吊运开始,直至管子通过托管架下放至海底为一个大的工作循环。铺管作业线就是在船上布置了一套作业流水线,流水线的作业效率高低取决于整个流水线的设备配置、工艺流程的编制、以及船舶定位等影响。在整个流水线的工作过程中,焊接站的数量、焊接设备的先进程度、焊接人员的素质是影响铺管系统作业效率的关键因素。

主作业线上各站点的工作时间直接决定了铺管船的作业效率。并且为了使整个铺管作业流程顺利进行,每个工序的工作时间必须小于主作业线焊接站速度最慢的焊接站所花费的时间。需要考虑设备配置的原则是双节管预制线作业效率对主作业线作业效率而言应该有一定的余地;其次,由于背负式作业线所铺管径相对小很多,焊接速度大大高于主作业线的工作速度,故背负式作业线的工作时间只要满足稍快于主作业线的工作时间即可。因此,提高主作业线的工作效率是铺管船设计与铺管设备配置的最主要因素。而主作业线上的10个作业站中,焊接站的工作效率是关键因素。

由于船舶的纵向长度受限制,主作业线的长度与船长紧密联系。对于要求铺管速度较高的专业铺管船而言,应该考虑双节管的铺管作业工况以最大程度地提高铺管速度;同时,海洋管道直径一般从6″~60″(6~60 in),甚至更大,为了提高作业速度,一般采用双火炬焊接的自动焊系统。一般大型铺管船的设计时考虑铺管效率和船体性能及建造成本,船舶主尺度一般满足5个双节管焊接站以上的设备布置,即无论是船型或半潜式铺管船,如要达到较高的作业效率,船长方向的尺度基本可以确定在220 m左右;如需布置6~7个双节管焊接站,整个船长需相应增加24 m或48 m。不过从铺管船整体市场看,船长在220 m左右比较经济。

因此,世界上相应的焊接设备供应商在提供铺管船焊接设备时,一方面开发了多火炬头焊接系统,同时,提供施工方设备时提供不同管径、厚度的钢管焊接施工工艺流程,如根据几个焊接站,一个坡口需要多少道焊缝,每站焊接时完成几道焊缝,焊接设备供应商在提供设备的同时提供了焊接设备控制编程程序,根据焊接站数量、管径大小、壁厚、材质制订有多达三十多种焊接程序,如世界上最先进的管道焊接设备供应商有法国的SERIMER公司和美国的CRC公司,特别是SERIMER公司在海洋工程中应用最广泛。如SERMER公司针对铺管船上管径Ø30″、壁厚17.5 mm的钢管,开深U型坡口共需进行9道焊缝,可以通过5个焊接站进行的5轮焊接作业完成一个焊缝的焊接工作,把5轮焊接工作均匀分配至5个焊接站点,在最长时间的焊接站完成焊接和打磨等工作后进行移船操作,达到最高的作业效率。焊接作业的时间还包括将焊头固定在导轨以及打磨等步骤。根据焊接设备供应商的焊接流程,焊接作业都是均匀分布在焊接站里的,从而使焊接站之间的操作保持平衡。

5.3 铺管速度的计算

铺管速度决定于主作业线关键站点工作时间、移船时间以及管子维修时间。主作业线上关键站点根据焊接施工工艺流程的不同也会有所不同,但主要是第一站点对中/夹紧和根焊时间,或分配至其他焊接站的焊接和打磨时间(有的焊接站需要完成两道焊缝)。铺管速度计算所需要时间如下:

(1) 移船时间:1~1.5 min;

(2)焊接作业时间。

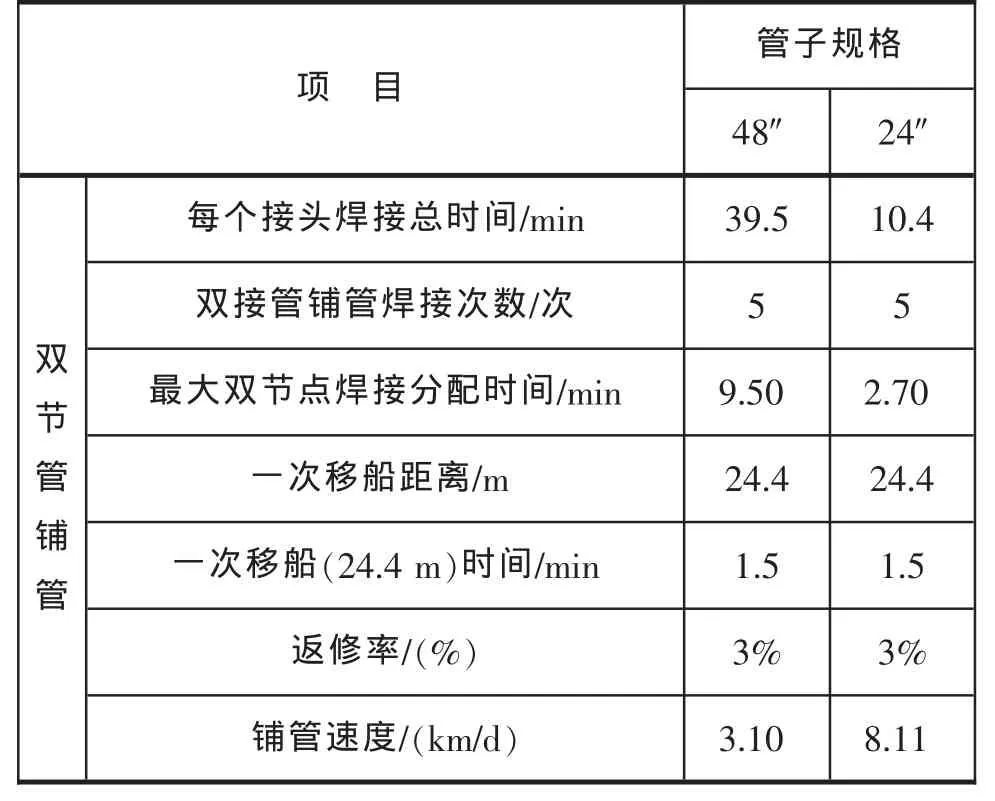

表3是中海油蓝疆号48″管在焊接施工过程中5个焊接站的工作时间。

表3 焊接站作业时间

从表中看到,第4焊接站的作业时间还超过了第一站管子组对和焊接的时间,主要是因为根部焊接焊道要求不高,因此所需时间不多。

(3) 返修时间

在5个焊接站完成焊接工作后进行焊缝探伤工作,根据焊接设备的性能以及材质的焊接难易程度、焊接质量,即返修率一般考虑在平均生产率估算内(2%~3%)。

综合以上三点因素,铺管速度的计算见表4。

表4 铺管速度计算结果

综上所述,提高铺管作业速度主要取决于焊接站的最大作业时间,提高的方向在于增加焊接站数量,或合理分配好各个站点的焊接时间。

6 结 论

本文介绍了“2×8000 t半潜起重铺管船”铺管系统设计概况,以及铺管系统的工作流程;同时对铺管系统的张力和铺管效率的计算原则进行了初步探讨,使读者对铺管船作业系统特点有一定的认识和了解,达到相互探讨、共同提高的目的,为铺管船铺管系统的设计更加优化提供参考。

[1]宋儒鑫.深水开发中的海底管道和海洋立管[Z].船舶工业技术经济信息.2003.06.

[2]Offshore Standard DNV-OS-F101[S].Submarine Pipeline System.2000.

[3]Pipelay Capability Study.RPT-SM-PL-1028[Z].BTHL Technology (Beijing) LTD.